鎳基單晶高溫合金微動摩擦磨損特性研究

況偉杰,苗情,2

(1.南京航空航天大學,江蘇 南京 210016;2.蘇州科技大學,江蘇 蘇州 215009)

0 引言

鎳基單晶高溫合金因其出色的高溫持久強度、蠕變和熱機械疲勞性能以及良好的抗氧化與耐熱腐蝕性能,被廣泛應用于航空航天和工業生產等領域,成為航空發動機常用的核心部件材料[1-2]。航空發動機鎳基單晶高溫合金渦輪葉片在其工作時承受很大的交變載荷,與渦輪盤緊密配合的葉片榫齒極易發生微動磨損,誘發微動損傷,進而導致渦輪葉片失效,這已成為航空發動機故障高發的主要原因之一[3-5]。

微動磨損通常存在于微幅振動下的機械配合件之中,它可以直接造成配合件的松動、咬合或噪聲增加;并且配合件工作時疲勞裂紋的萌生及擴展與微動磨損有直接關系,大大地減少了配合件的疲勞壽命[6]。目前國內外學者對不同種類的鎳基合金開展了微動磨損的研究。徐向陽等[7]研究了在室溫與600 ℃下K417鎳基高溫合金的微動磨損行為,并對微動磨損的主要階段進行了分析。結果表明,其微動磨損過程主要分為開始、過渡和穩定三個階段,其中開始階段主要發生了黏著磨損,而穩定階段主要為材料脫層。辛龍等[8]研究了核電材料Inconel 690合金在20 ℃~320 ℃溫度內的微動磨損行為和演變機制,試驗結果表明摩擦系數和磨損量隨著溫度升高而減小;室溫下表面磨損主要由剝層引起,而隨著溫度升高,微動磨損的主要破壞機制為疲勞裂紋的萌生和擴展。AMANOV A[9]研究了超聲納米晶體表面改性后的Inconel 718合金在室溫與高溫下(400 ℃和600 ℃)的微動磨損特性,研究結果表明,表面改性后的工件具有更好的抗微動磨損性能,并且在高溫下其微動磨損形式主要為氧化磨損和磨粒磨損。

目前關于鎳基單晶高溫合金的微動磨損特性研究鮮有報導,其微動磨損特性的影響機制也不夠明確,嚴重制約了高性能鎳基單晶高溫合金葉片榫齒配合型面的獲取。因此,本文以第二代鎳基單晶高溫合金DD6作為試驗材料,研究不同試驗條件下的DD6微動磨損特性,包括微動摩擦系數、磨損體積、微動磨損特征及形式等。本研究對深入理解航空發動機鎳基單晶高溫合金葉片榫齒的微動磨損行為具有重要意義。

1 試驗材料與過程

1.1 試驗材料

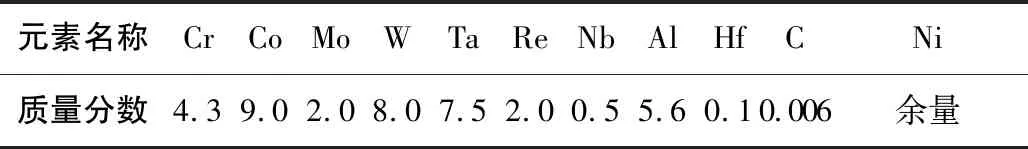

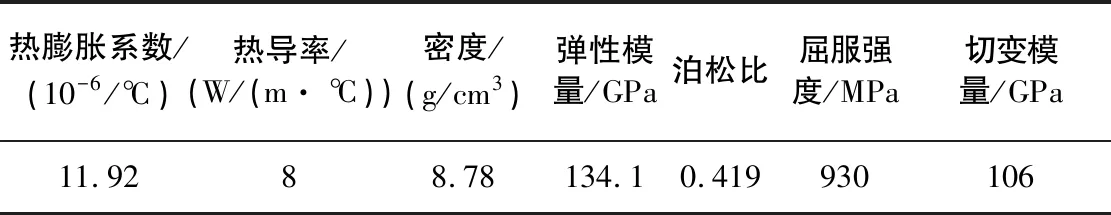

本研究的上試樣鎢鈷硬質合金球直徑為10 mm,表面粗糙度Ra約0.04 μm,硬度約HV950。下試樣為單晶高溫合金DD6,其硬度約HV450(表1)[10]。單晶高溫合金具有優越的高溫抗疲勞和扛蠕變性能,在高溫下持久強度良好,其沿[001]方向室溫下的主要材料屬性見表2[11]。首先將DD6原材棒料使用電火花線切割機加工成6 mm×4 mm×11 mm塊體,塊體長度方向為DD6的[001]方向。隨后使用600目、800目、1 000目等不同粒度的砂紙進行粗拋,最后將待測試面拋光至Ra約為0.04 μm,并將拋光好的樣塊浸入丙酮中超聲清洗。

表1 DD6合金主要質量分數 單位:%

表 2 DD6室溫下主要材料性能([001]方向)

1.2 微動摩擦磨損試驗條件

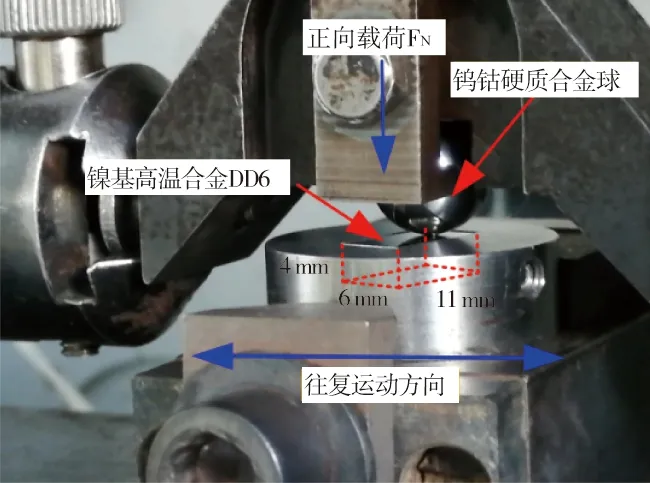

本實驗采用德國某公司SRV-IV微振動摩擦磨損試驗機進行試驗,摩擦副接觸方式為球/平面接觸。試驗時下試樣固定DD6鎳基單晶高溫合金塊體,上試樣鎢鈷硬質合金球進行直線往復運動,在無潤滑條件下采用往復摩擦磨損方式。試驗溫度為室溫25 ℃,振幅為60 μm,頻率為50 Hz,循環次數為1×105次,正向載荷分別為50 N、100 N、180 N,試驗裝置如圖1所示。

圖1 微動摩擦磨損試驗裝置圖

微動磨損試驗完成后,將試樣浸入丙酮中并進行超聲清洗,待干燥后先使用掃描顯微鏡(SEM)進行磨痕表面形貌觀測及EDS線掃描進行元素分析;隨后使用3D共聚焦顯微鏡觀察磨痕二維和三維形貌,獲取相關形貌數據,并使用MATLAB處理數據獲取磨損體積。

2 試驗結果及討論

2.1 載荷對摩擦系數和磨損體積的影響

摩擦系數是指接觸物體表面之間的最大摩擦力和作用在其上正壓力的比值:

(1)

其中:Ff為最大摩擦力;FN為作用在接觸表面的正壓力。摩擦系數隨循環次數的變化曲線能反映整個微動摩擦磨損過程中實際磨損的劇烈程度。圖2為不同載荷下摩擦系數μ隨循環次數N的變化曲線。為了清晰地顯示微動摩擦磨損初期摩擦系數的變化趨勢,對循環次數前10 000次的摩擦系數變化進行了放大(圖2(b))。從圖2中可以看出微動磨損主要分為3個階段:正向載荷為50 N時,階段I,微動磨損開始時,循環次數從0次到2 000次,摩擦系數迅速上升達到最大值1.1。當循環次數從2 000次增加到3 500次時,摩擦系數迅速降低至最小值0.7,整個階段I的時間十分短暫,約在3 500次微動循環以內;階段II,循環次數從3 500次開始增加,摩擦系數在降低到最小值后進而上升,上升速度隨著循環次數增加而降低;階段III,隨著循環次數增加至52 000次時,摩擦系數逐漸趨于穩定為1,此時微動磨損達到穩定狀態。

圖2 不同載荷下摩擦系數變化曲線

不同載荷下,微動磨損階段基本相近,但是各自到達相應階段的循環次數不同。隨著載荷的增加,達到階段III狀態時所需要的微動循環次數明顯減少。在載荷50 N、100 N和180 N這3種參數下,到達階段III分別需要約52 000次、34 000次和8 000次。值得注意的是,在穩定階段時,摩擦系數隨著載荷的增加而明顯減小。在載荷50 N、100 N和180 N這3種參數下,微動循環穩定階段的摩擦系數分別約為1.0、0.5和0.4。

磨損體積可以反映微動磨損的類型,可為微動磨損行為的分析提供依據。圖3顯示了不同載荷下的微動磨損體積,隨著載荷的增大,磨損體積逐漸減少。當正向載荷從50 N增大到100 N,磨損體積也從1.12×106μm3大幅度減小到0.08×106μm3,約下降了92%。而當載荷進一步增大至180 N,磨損體積又小幅度增加至0.13×106μm3。這與圖2中在微動磨損穩定狀態時不同載荷間摩擦系數的變化具有相似的幅值。當正向載荷從50 N增大到100 N時,摩擦系數由1.0顯著降低到0.5,隨后正向載荷增加到180 N,而摩擦系數輕微下降至0.4。

圖3 不同載荷下微動磨損體積

2.2 磨損表面形貌分析

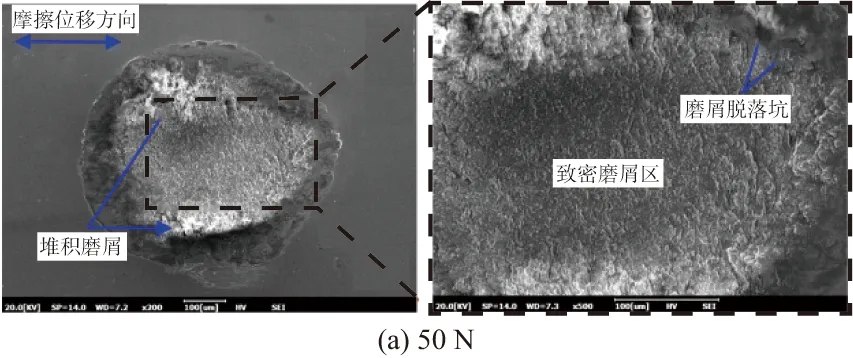

磨損表面形貌可以直觀地反映摩擦磨損情況,圖4為在不同正向載荷下微動磨損的磨痕表面形貌SEM圖片。圖4(a)顯示了在50 N的正向載荷下的磨痕表面形貌,可以觀察到大量磨屑在垂直位移方向磨痕的兩側區域堆積形成的凸起以及在微動磨損的反復切應力的作用下,磨痕邊緣區域存在大量磨屑脫落后形成的凹坑。脫落后的磨屑一部分在磨痕邊緣處被擠壓引起塑性變形而形成平整擠壓層;另一部分脫離表面的顆粒狀磨屑因往復作用被合金球帶入磨痕中心區域,被繼續研磨產生二次微動磨損,最終在磨痕中心區域形成致密磨屑區。此時磨痕中心區域伴隨著輕微的黏著特征。圖4(b)為在180 N的正向載荷下的磨痕表面形貌圖,可以清楚地看到磨痕中心區域覆蓋著一層平坦和均勻分布的擠壓層。這是由于大幅度增大正向載荷后,微動磨損在初試階段變得更為劇烈,磨痕中心區域(圖4(a))的磨屑層被反復擠壓變形所致,而在擠壓層下則為DD6合金的基體材料即基體層。

從圖4(b)中還可發現擠壓層剝離脫層及基體層產生微動疲勞裂紋等現象。這說明當正向載荷增大后,DD6合金表面的微動磨損形式逐漸由磨粒磨損和輕微的黏著磨損進一步轉化為疲勞磨損。這是由于在增大載荷后,樣品表面在經歷了微動磨損初試磨合階段后,會產生更為平整及均勻的擠壓層,平整的磨痕表面會導致微動摩擦系數減小,摩擦力降低。這與圖2中隨著正向載荷的增大,摩擦系數隨之大幅減小的結果相互印證。

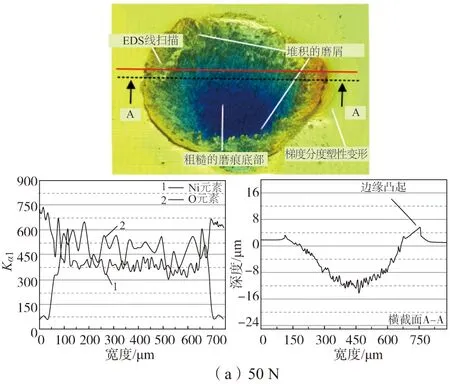

圖4 不同載荷下微動磨損表面SEM圖

圖5給出了在不同載荷下微動磨損表面的三維形貌以及二維輪廓。圖5(a)為在50 N的載荷下的微動磨損表面形貌,可以看出磨屑會在磨痕邊緣區域堆積形成凸起,凸起的高度大約在1~4 μm,而由于合金球的擠壓以及磨屑的堆積作用,在由里到外的磨痕區域出現梯度分布的塑性變形。由于劇烈的微動磨損作用,并且作用的正向載荷較小,未能形成擠壓層,使得大量的磨屑被排出磨痕區域,形成深度很大且非常粗糙的凹坑。從圖5(a)的磨痕二維輪廓圖中可以看出凹坑的深度大約在16 μm,并且在磨痕邊緣看到高度約為4 μm的凸起。這也解釋了在50 N載荷下的微動磨損摩擦系數遠遠高于其他正向載荷的現象。從圖5(a)中的EDS線掃描元素分析圖可以看出,在磨痕的中心氧元素的含量急劇上升,而鎳元素的含量大幅度下降。這說明磨痕中心區域發生了嚴重的氧化磨損,而大量減少的鎳元素也證實了基體材料鎳基單晶高溫合金DD6在微動磨損試驗中成為磨屑而被排出磨痕區域。

圖5(b)為在180 N的正向載荷下的微動磨損表面的三維形貌以及二維輪廓。由于此時的正向載荷較大,使得磨屑在排除磨損區域之前就被擠壓形成了平坦、均勻分布的擠壓層。這解釋了在180 N正向載荷下的微動摩擦系數最小的現象。然而由于在圖4(b)中觀察到的剝離脫層以及疲勞裂紋導致了擠壓層發生了大塊的脫落,裸露出了DD6合金基體。這種擠壓層的脫落是由疲勞磨損引起的,而圖3中在180 N載荷下的磨損體積為0.13×106μm3,略大于100 N時的磨損體積正是由于這種疲勞磨損導致的大塊脫落的擠壓層導致的。從圖5(b)的二維輪廓可以看到,脫落坑的深度約為2 μm,而在此參數下磨痕邊緣區域同樣會因磨屑的堆積以及擠壓作用形成高度約為0.5 μm的凸起。從圖5(b)中的EDS線掃描元素分析圖可以看出,在磨痕的邊緣區域,氧元素的含量大幅度上升,即在磨痕邊緣區域發生了氧化磨損。這是由于鎢鈷硬質合金球與鎳基高溫合金DD6在磨損中心區域因載荷上升而緊密接觸,導致磨損中心區域與空氣隔離,而在磨損邊緣區域與空氣充分接觸,易發生氧化磨損。在凹坑區域可以看到氧元素的輕微上升和鎳元素的輕微下降,這說明致密擠壓層脫落后形成空隙在微動磨損的后階段也發生了氧化磨損。

圖5 載荷對微動磨損表面光學形貌的影響

綜上所述,在試驗溫度為室溫25 ℃、振幅為60 μm、頻率為50 Hz、循環次數為1×105次、正向載荷為50 N的條件下,鎳基單晶合金表面主要發生了嚴重的氧化磨損和磨粒磨損,并且大量的磨屑被擠出磨損區域,導致磨損區域深度不斷增大,深度最終達到約16 μm,這時的微動磨損是極為劇烈的。而當其他條件相同,正向載荷增大至180 N時,摩擦系數及磨損體積大幅度減小。這是因為在合金球的擠壓作用下,在鎳基單晶合金的表面形成了一層致密的擠壓層,起到減緩磨損的作用。而微動磨損形式主要為發生在磨損中心區域的疲勞磨損,造成部分擠壓層的脫落以及引起疲勞裂紋;其次為發生在磨痕邊緣區域的氧化磨損,主要是因為邊緣區域與空氣接觸引起的。

3 結語

1)隨著正向載荷的增大,鎳基單晶高溫合金表面微動摩擦系數逐漸降低,載荷由50 N增大至100 N時,摩擦系數由1.0大幅度降低至0.5。這是由于正向載荷增大時,會在磨損表面形成一層擠壓層,限制磨屑排除的同時減小摩擦力。

2)隨著正向載荷的增大,即載荷由50 N增大至100 N時,鎳基單晶高溫合金表面微動磨損體積逐漸降低(磨損體積1.12×106μm3大幅度減小到0.08×106μm3)。這是由于正向載荷增大從磨損區域排出的磨屑大量減少而在表面形成擠壓層。

3)在微動磨痕邊緣區域均會形成塑性變形及擠壓引起的凸起特征;微動磨損形式主要由磨粒磨損、黏著磨損以及嚴重的氧化磨損逐漸轉化為疲勞磨損,磨損中心區域出現部分的脫落、剝層以及疲勞裂紋等現象。