基于模糊控制的數控沖床柔性制造自動化控制系統

申鑫

(中國石油大學(北京)克拉瑪依校區 工學院,新疆 克拉瑪依 834000)

0 引言

以往的控制系統是遵照控制體系架構、需求分析、數據模型、功能模型、控制系統實現等階段串行進行的,這種控制系統除了串行設計原有的缺點之外,還存在沒有徹底擺脫以數據為中心、面向任務的系統設計的傳統模式,缺少對控制系統中所有對象完整的活動流程與對象之間合作流程的控制[1-2]。相關學者對此進行了研究,取得了一定的進展。涂海寧等人提出一種綜合單元控制系統中的關鍵控制方法[3]。首先,設計綜合單元控制系統多級分布群控體系結構,再利用PC機作為核心控制單元進行柔性生產作業調控。此方法能夠有效提升控制靈敏性,但是產品產出質量不穩定。馮志新等人設計一種汽車塑料件模具柔性制造系統[4],通過SQL Server數據庫進行塑料件模具參數的存儲,通過圖像識別模塊對汽車模具廠料件進行加工控制,此方法能夠有效提升模具加工效率,但是殘次品生成概率較高。

針對上述的不足,本文提出一種基于模糊控制的數控沖床柔性制造自動化控制系統。

1 模糊控制下數控沖床柔性制造自動化控制系統設計

1.1 數控沖床柔性制造的幾何誤差模型

沖床由刀具、主軸和其他部件構成,即一種多體系統。對于多體系統通常使用低序體陣列[5]表示。大致的低序體陣列的描述過程如下所示。

把典型的多體系統內Bj的n階低序體定義成如下公式:

Ln(j)=i

(1)

式中L為算子a。n階低序體和n階高序體的關聯如式(2)所示。

Ln(j)=[Ln-1(j)]

(2)

擬定L0(j),L0(0)=0,在Bj與Bi階呈低序體的關系表示時,能夠得到

L(j)=i

(3)

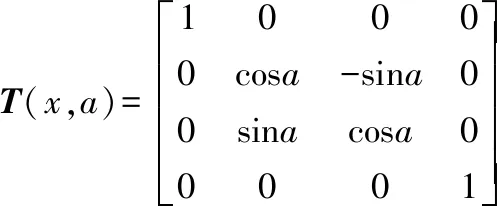

由于數控沖床的運行方向為轉動與平動,因此,為了能夠更加精準地實現幾何誤差的補償[6],首先需要將相鄰低序體的轉動位姿矩陣沿著運動方向進行轉換,如式(4)-式(6)所示。

(4)

(5)

(6)

憑借上述的計算方法,就能夠計算得出沿y軸與z軸的坐標誤差。

1.2 帶自調整因子的模糊控制算法

針對以往模糊控制算法自身的缺點與在現實使用中可能存在的問題,對其控制算法的優化也在逐漸創新。存在規則修改的自動化模糊控制器,其控制原則可以隨著控制過程與環境的變化自動修改參數。本文使用的是存在調整因子的模糊控制器。

擬定誤差E、誤差變化EC與控制量U的論域[7]是:

{E}={EC}={U}={-N,…,-2,-1,0,1,2,…,N},那么在全論域范圍中具有自調整因子的模糊控制規則就能夠描述成:

(7)

式中:0≤a0≤as≤1;a?[a0,as]。

控制規則的特性就是調整因子a在a0~as間,隨著誤差絕對值|E|的改變而出現改變。由于N代表量化等級,因此a就存在N種可能的取值。在取值為a0=as時,式(7)所描述的控制規則就會轉變成一種調整因子的控制規則。

從上述能夠看出,式(7)代表一種控制規則,表示通過誤差尺寸自動調整誤差對控制規則的權重,但由于該自動控制所在的區域是誤差論域,因此能夠將其表示成全論域內具有自動調整因子的模糊量化控制規則。

調整a尺寸大小就可以修改誤差變化率EC與誤差E的加權程度。對二維模糊控制系統來說,在系統誤差較大時,控制規則內需要更大的誤差E加權,增加控制系統的穩定性。基于上述優點,本文使用自調整因子的模糊控制方法來完成對數控沖床柔性制造的精確控制。

1.3 數控沖床柔性制造控制器設計

柔性制造的工作站依靠可編程邏輯控制器(programmable logic controller,PLC)與LOGO進行控制,電軸導軌則使用伺服控制器進行控制,數控沖床和機器人使用本身存在的控制器控制。但如果要確定柔性制造是否正常運作,還需要使用一種控制設備對設備間的I/O協議進行調整,在控制器里將所有工作設備的運行順序進行排序。該柔性制造線設定成需要經過中央控制器來控制整體生產線[8],該中央控制柜通過siemens300plcRIABOX與伺服電動機控制器組成。

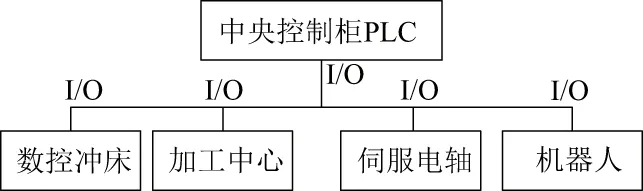

中央控制柜內siemens300plc、數控沖床、機器人與伺服電軸都存在通信連接,同時有相互的輸出與輸入。圖1為中央控制柜PLC的通信流程圖。

圖1 中央控制柜PLC通信連接

在中央控制器運行時,PLC把采集到的輸出與輸入信號分配至各個設備的控制器內,隨后各個設備控制器憑借不同的I/O信號運行不同的工作,實現柔性制造線的正常運行。中央控制柜里的PLC就是柔性制造的總控制系統,其主要的任務是處理與收集I/O信號。運動控制模塊是整體自動化控制系統的中心,其任務就是在獲取數控沖床柔性制造圖形處理與轉換模塊擬定的機器碼指令后,憑借控制系統控制沖床載體,頂點數控傳輸平臺進行二軸插補運動,目的是完成凸凹模和產品板材在不同坐標中的相對運動。

1.4 自動化控制系統構建

a)硬件構建

本文系統所使用的是通過PC機的自動化控制系統,NC嵌入PC內,這是當前較為常見的應用模式。PC和運動控制器形成自動化控制系統。系統內通過工業PC作為主控計算機,其依靠標準化模塊作為部件,通過PC總線傳輸信號,從而憑借多軸運動控制器當作輸出,以此構成分布式架構。PC作為系統的主控制器,其目的就是實現運動學的管理與系統計算。

數控沖床依靠運動控制器控制補給運動,由于設計的控制系統應用于柔性制造,因此需要確定補給動作的沖壓協調。在制動盤軸放置一種與曲軸運動方向和速度一致的旋轉鐵片。在鐵片靠近開關時,改變開關狀態一次,收集到相應的電平信號,傳輸到系統進行信號同步操作,通知其控制進給的開始。這樣就能夠協調補給與沖頭動作,同時其實現較為方便。

b)軟件實現

數控沖床柔性制造控制系統的軟件架構設計是依靠Windows操作系統為開發平臺,能夠通過C++,VC++,VisualBasic6.0等多種高級編程語言開發自身的應用程序。在應用程序里,通過數控內核系統設定I/O接口,隨后把應用程序系統與數控內核連接起來。依靠這種以I/O接口連接的形式把用戶自身的經驗、環境與專業工藝集成在控制系統內,形成了獨特的專用控制系統。使其完全適用于某個特定的應用場合,進而使控制系統存在更強的針對性。

使用VisualBasic6.0開發該控制系統,其流程如下:首先增添控制器能夠匹配的動態鏈接庫,然后經過沖床的實際需求,擬定鏈接庫變量,最后初始化編程,確保數控沖床可以根據設定的指令動作運行。

此外,所提系統內還有著模擬與指令校驗能力,這就使得人機交互性得到極大的提升,可以實現自動化的智能控制。所開發系統的人機交互界面如下:

1)主操作界面

主操作界面主要用于代碼編譯、模擬加工與顯示窗口,還有一些基礎的功能按鍵。代碼指令能夠通過自動編程模塊直接獲取并顯示在代碼窗口內,也能夠在代碼窗口內手動編譯。在每次進行模擬與技工操作之前,需要校驗指令,確保指令代表的正確性,如果錄入代碼的過程時產生錯誤,系統會自動跳出一條指令代碼,以此來提示錄入代碼的錯誤。此外在生產線運行前,最好能夠進行一次模擬,確定沖頭能夠根據設定的軌跡進行沖裁。

2)參數設定界面與信號檢測界面

參數設定界面是數控沖床一些關鍵參數的設定,用戶能夠根據自身的實際要求擬定啟動速度、正常速度與加速時間等參數,該界面簡單易用。信號檢測界面能夠實時對信號進行監測,以此來了解機床的運行情況,便于及時排除故障。

c)系統網絡通信

構建二類主站,PC機為完成對現場設備的監管,需要與PLC進行通信,獲取現場的相關數據。因此,本文在PC機中放置了組態軟件WNCC。WNCC是一種集成的人機界面與監控管理模塊,不僅能夠剔除復雜的網絡通信協議,還免除了不同通信設備的驅動程序編寫。WNCC與OLC的通信連接是使用通信驅動程序來實現的,兩者之間的數據傳輸則通過變量來實現,所有過程變量都存在特定的過程變量驅動與通信單元。二類主站內的柔性制造流程監控畫面內的所有對象和對應的過程變量相互鏈接,相當于和現場的設備相互鏈接,進而實現系統的遠程監控。

在本文設計的系統內,系統的中央控制柜和從站的通信主要設計主站PLC與從站ET200。主站與從站使用主從形式實現通信,主站有權發送運行指令給從站設備,同時周期地與從站進行數據交換。針對不同類別的從站,需要使用不同的形式實現主從之間的通信。從站ET200如果沒有儲存與運行功能,就會作為主站的分布式I/O,按主站的指令進行驅動。而對于從站變頻器,其通信區存在PZD數據區與PKW數據區,這兩種數據區能夠反饋數據與相關參數,因此在該從站內,通過調用系統功能模塊實現對從站變頻器的數據讀寫。進而確準主從站之間需要通信的數據塊的起始地址,實現數據的讀寫。

2 實驗證明

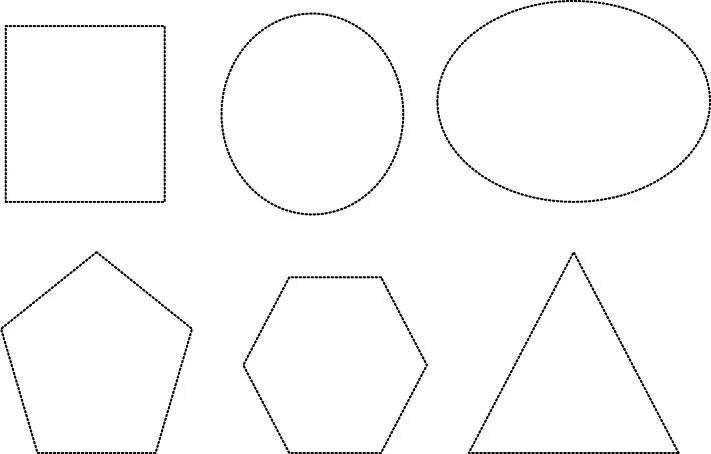

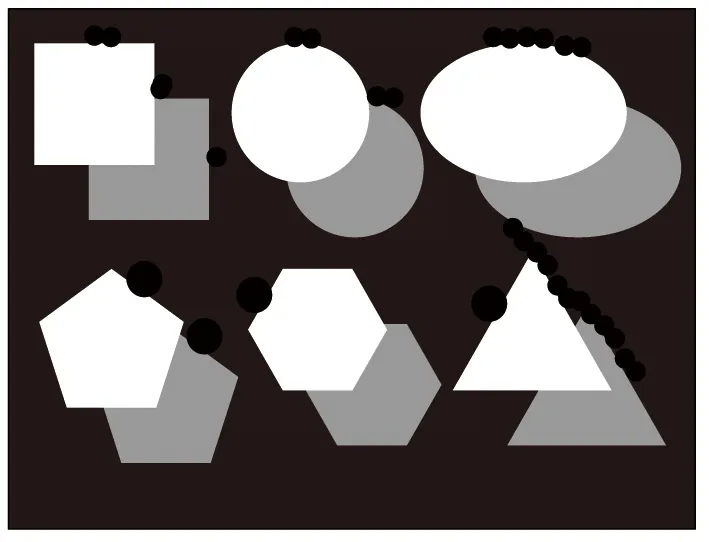

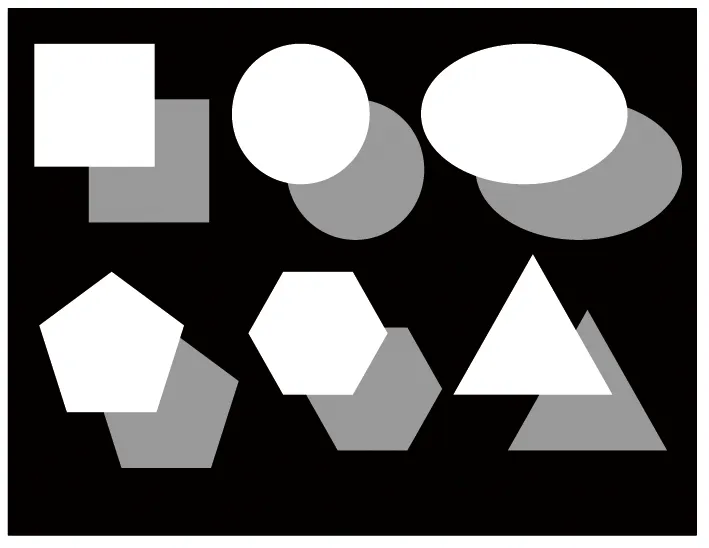

為了證明控制系統的實用性,進行實驗,擬定控制系統為某個廠房提供了供應鏈級的生產計劃和控制系統平臺。在所提系統的支持下,完成對數控沖床柔性制造的自動化控制,其產品制造結果如圖2-圖4所示。

圖2 柔性制造材料模型

圖3 原始制造結果

圖4 所提系統制造結果

通過圖2-圖4能夠看出,使用原始沖床制造出的柔性制造產品,會出現明顯的輪廓不規則狀況,而利用本文所提系統制造的產品,則與提供的柔性制造材料模型一致。這就證明了所提方法在數控沖床柔性制造上的優勢。這是因為,本文系統中的控制器能夠通過伺服電動機控制器進行控制,數控沖床、機器人也分別存在自身原有的控制器加以控制,這就使得原有控制器的設備不會因為新控制器的安裝而出現性能低下的現象,使得柔性制造的產品能夠更為精準。

3 結語

本文提出一種基于模糊控制的數控沖床柔性制造自動化控制系統,依靠模糊控制技術與Windows操作系統,構建柔性制造控制系統。通過該實驗平臺實施,實現了產品的柔性制造,確保了產品質量與精度。

但由于本文所設計的控制系統偏向于柔軟制造控制,這就導致由數控沖床制造的其他種類產品并不能較好地應用到本文系統。因此下一步需要研究的是:在所設計的系統內,增添適配器,使得其他種類的產品制造鏈也能夠較好地應用到本文所提系統中。