產品制造和裝配過程認證DMAIC方法

關鍵詞:扶梯梯級鏈,制造和裝配過程,過程認證,DMAIC,質量管理

0 引言

在生產制造和裝配過程中,如何判斷和保證過程是受控的和有能力的?現在的方法有很多,如:SPC、控制計劃、檢驗表、終檢測試等。但這些方法都是零散的,缺乏系統性思考。因此,必須從影響制造質量的六要素:人、機、料、法、環、測等六方面,全面控制過程的輸入變異,才能保證過程的輸出。

本文提出的過程認證方法,正是基于對質量六要素的管理,來實現過程的管控。其總體思路是:①通過DFMEA確定需要被認證的關鍵產品特性(KPC);②然后針對KPC對現有過程進行現場評審,找出現狀下的所有問題,對顯而易見的簡單問題立即整改(如果是新產品,則跳過此步);③繪制生產流程圖,并基于每一流程步驟制作SIPOC;④基于SIPOC分析,制作PFMEA;⑤將PFMEA中高R PN值的產品特性和過程參數放入關鍵特性(KC)控制清單;⑥對每一KPC進行MSA和Cpk分析,不符合要求的進行改進;⑦基于KC清單制定過程控制計劃,更新工作指引和檢驗指引;⑧最后進行SPC監控,定期檢查過程能力水平。

1 過程認證的流程

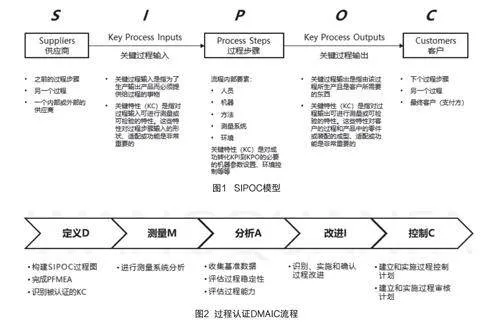

任何過程都是由供應商(S)、輸入(I)、過程步驟(P)、輸出(O)、顧客(C)組成,稱為SIPOC模型(如圖1所示)。

在制造及裝配過程中,原材料、采購件、半成品、機器、工裝等都是過程的關鍵過程輸入(K PI)。將機器和工具的參數設置稱為關鍵過程參數(K P P)。過程產出物稱為關鍵過程輸出(KPO),而KPO有一些關鍵特性,稱為關鍵產品特性(KPC)。

KPC是指可測量或可檢驗的特性,即顧客關于形狀(Form)、適配(Fit)和功能(Function)方面的要求,統稱F3要求。常見的KPC如:零件的直徑、剪切強度、氣孔等,產品的輸出功率、噪音、振動等。因此,要識別出影響顧客F3要求的KPC,使變異最小化,并圍繞目標值,使KPC過程能力達到目標值。

過程認證的目的就是通過控制質量六要素,確保KPC受控和有能力。其實施流程可借用六西格瑪的DMAIC五步驟,如圖2所示。

2 過程認證的實施方法

2.1 定義階段(D)

當選定要進行過程認證的零部件或產品后,首先要基于設計階段的圖紙等信息,確定該零部件或產品的關鍵產品特性KPC清單。然后,畫出該零部件或產品的生產工藝流程圖。針對工藝流程中的每一步驟進行SIPOC分析。

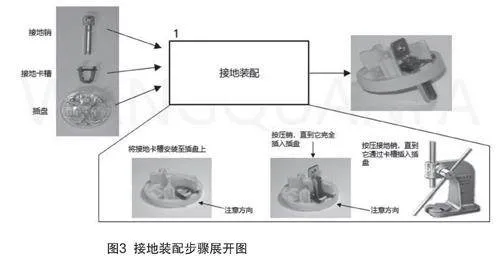

以一個簡單的電插頭裝配過程舉例說明。第一個步驟“接地裝配”涉及3個零件:接地銷、接地卡槽和插盤,詳細操作可以展開為3個(如圖3所示)。

(1)將接地卡槽安裝至插盤上;

(2)按壓銷,直到它完全插入插盤;

(3)按壓接地銷,直到它通過卡槽插入插盤。

第1和第2個操作在操作前都需要控制點“注意方向”。

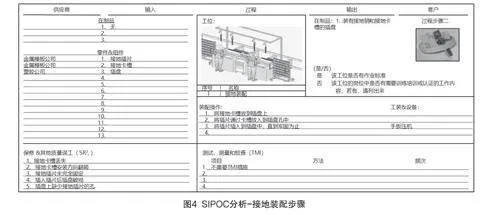

“接地裝配”步驟不需要任何測試、測量及檢驗(TMI)活動,因為過程本身就是防錯的,如果接地銷、接地卡槽方向不對,是無法安裝的。此步驟以前曾經出現過的報廢、返工或返修、保修(SR2)等問題有:1)接地卡槽丟失;2)接地卡槽安裝方向翻轉;3)接地銷未完全固定;4)插入接地銷后插盤破損;5)插盤上缺少接地銷的孔位。基于以上信息,可以得到“接地裝配”步驟的SIPOC分析,如圖4所示。

從SIPOC表可以清晰看到以下信息:1)過程步驟序號和名稱;2)過程步驟輸出和顧客;3)過程步驟輸入和供應商;4)過程步驟的具體操作和所需的工裝夾具;5)過程步驟是否需要工作標準和特殊崗位培訓或認證;6)過程步驟中的測試、測量及檢驗(T MI)活動;7)過程步驟內引起的所有報廢、返工或返修、保修(SR2)等。而這些信息可以作為后續PFMEA的重要輸入。

PFMEA作為一個普遍應用的工具,此處不再介紹。我們可以從PFMEA中找出高風險的關鍵產品特性(KPC)和關鍵過程參數(KPP),從而獲得完整的關鍵特性(KC)清單。

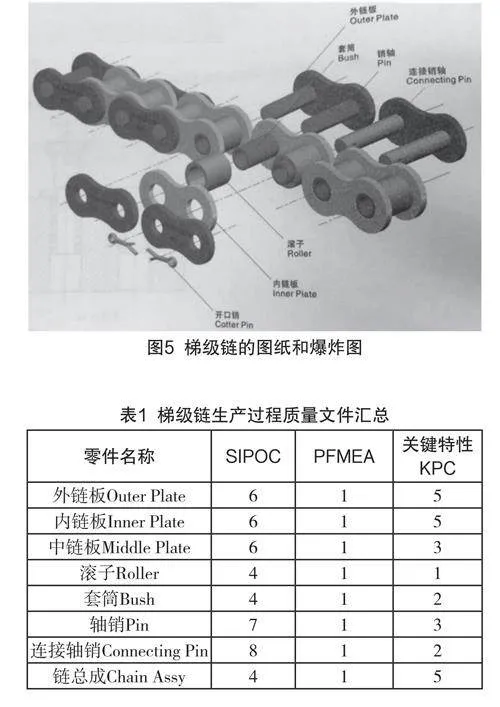

以扶梯產品的梯級鏈為例來進一步說明。梯級鏈由鏈板、銷軸、套筒、滾子等零件組裝而成,結構相對比較簡單(如圖5所示)。梯級鏈最終產品的KPC主要是鏈條的鏈長、抗拉強度、疲勞強度等。

梯級鏈的主要生產工藝流程是先將內鏈板、滾子、套筒預組裝在一起,然后將銷軸和外鏈板預組裝在一起,最后將兩個預組件與中鏈板組合在一起,完成單節梯級鏈。按照此過程分別制定SIPOC和確定關鍵特性KPC數量,詳見表1。

最終確定的關鍵特性KPC清單見表2。關鍵特性KPC根據重要性可分為3級:KPC-X為安全相關;KPC-F為產品功能相關;KPC-P為生產裝配過程相關。

2.2 測量階段(M)

所有關鍵特性在測量之前,都必須通過測量系統分析(MSA)。MSA基于被測對象的不同可分為計量型MSA和計數型MSA兩種情況。

2.2.1 計量型MSA

計量型MSA,稱為量具的重復性和再現性分析(GRamp;R)。對于計量型MSA,可用公差比(P/T)和過程比(GRamp;R)來衡量測量能力。

公差比,也叫精度與公差比,比較測量系統變異(Ramp;R)和公差范圍(USL-LSL),用于確定測量系統是否足夠好,以評估零件與規格相比的質量。如果公差比%太大(gt;20%), 那么評估零件的質量可能會比較困難。公差比公式如下。

過程比,比較測量系統變異(Ramp;R)和從樣本零件觀察到的總變異(TV),用于確定測量系統是否足夠好,以探測過程的變化。如果%GRamp;R過大(gt;20%), 那么過程中的變化(故意調整、過程改進、過程的移動或漂移等)可能檢測不出來。過程比公式如下。

如果GRamp;R滿足要求,但P/ T較大,不滿足要求,說明過程能力太差,%GRamp;R表面上是合格的,但實際上測量系統的精度還是差的。如果P/T滿足要求,但GRamp;R較大,也不滿足要求,說明測量系統的精度基本上是可用的,只是由于過程能力太好,過程的波動太小,需要好得多的測量系統才能滿足檢測過程改進生產水平的狀況。

計量型MSA接受規則如下:

以梯級鏈為例,在測量外鏈板節距尺寸時,發現公差比%P/T為49.91%不合格,過程比%GRamp;R為22.35%屬于臨界狀態,都需要改進。通過改用精度更高的量具后,公差比%P/ T變為10.43%,過程比%GRamp;R為9.95%,通過了測量系統分析。

有些關鍵特性只有單邊上公差或單邊下公差;有些物理特性其極限不會低于0,如:跳動、平面度等;有些特性沒有最小值要求,只有最大要求(USL),如:噪音、振動等;還有些特性沒有最大值要求,只有最低要求(LSL),如:拉伸強度、沖擊強度等。對于這些單邊公差的關鍵特性,過程比計算方法與上面的雙邊公差計算方法是一樣的,沒有任何影響。但對于公差比,單邊公差的計算方法與雙邊公差是不一樣的,需要特別注意。

單邊公差測量方法是根據數據的平均值(Xbar)、USL或LSL和標準偏差s來計算。這個方法不能得到純粹的公差比,因為過程比值會隨著過程的均值變化而變化。單邊公差的MSA計算公式如下。

在破壞性MSA中,ANOVA是比均值極差法更好的分析工具,它可以反映交互作用(均值極差法則不能)。以梯級鏈為例,測量外鏈板硬度是典型的破壞性測試,需采用破壞性嵌套MSA。經測試,Nested GRamp;R為8.94%,通過了嵌套結構的測量系統分析。

2.2.2 計數型MSA

計數型M S A,采用的工具是屬性一致性分析。計數型MSA接受規則是:檢驗員本身一致性、檢驗員之間一致性、檢驗員與專家的一致性都應該足夠高(9 0%以上),否則,應改進屬性測量系統。在Minitab中,計數型MSA可運行Stat gt;QualityTools gt;Attribute Agreement Analysis ,即可獲得計算屬性一致性分析結果。勾選計算卡帕值κ,即可獲得卡帕值κ計算結果。

2.3 分析階段(A)

對已識別的關鍵特性KPC進行數據收集,以便進行過程穩定性和過程能力的評估。分析階段應用的主要質量工具是控制圖和過程能力分析。

2.3.1 應用控制圖檢查過程穩定性

一個零件的關鍵特性有目標值及公差范圍,假設對大量樣本測量重要尺寸,如果過程表現良好,那么可以期待:過程靠近目標值——居中(C e n t e r e d),過程穩定且可預測——受控(Control),過程有能力(Capable),簡稱過程3C。相反,如果過程表現不佳,那么會看到:過程中心不在目標值附近,過程不穩定且不可預測(失控),過程能力不足。

監控過程波動的通用方法是控制圖,它預計未來測量值99.7%可能性出現在此范圍中。受控過程繪出的點將會按照統計規律的可預測方式出現。如果過程隨時間而穩定,控制限定義了被測零件期望看到的變異大小。

使用較多的控制圖是Xbar-R控制圖。兩種控制圖放在一起,Xbar圖為子組平均值,R圖為子組極差。Xbar圖監控長期過程波動,R圖監控短期過程波動。

2.3.2 過程能力分析

通過控制圖監控過程穩定后,開始計算過程能力指數。過程聲音(Vo P)是通過受控的穩定過程中的自然公差(N T)或自然波動(N V)來傾聽。顧客聲音(VoC)是通過產品規格范圍(USL–LSL),也稱零件關鍵特性的設計公差(ET)來傾聽。顧客聲音VoC=ET=USL–LSL,過程聲音VoP=NT=6s,因此,過程能力比率Cp的計算方法如下。

對于過程能力的C p的判斷標準,柯茲與洛雷斯(Kotz and Lovelace)提出:1.33是達標值;1.0 ~1.33,短期可以勉強接受,但必須改進;小于1.0,則判定不合格。

對于過程能力的C p k判斷標準,蒙哥馬利(Montgomery)提出:現有過程要達到1.33;對新過程或者涉及安全、強度、臨界參數的現有過程,要達到1.5;對涉及安全、強度、臨界參數的新過程,要達到1.67。

以梯級鏈為例,測量外鏈板硬度,C p達到11.09,Cpk為10.73,遠遠超過1.33或1.67的過程能力要求。

當單邊公差的另一邊出現自然或物理極限時,一個常見的錯誤就是使用這個極限作為“另一邊公差”,這是錯誤的。無論過程的位置是否居中,風險總是對著設計規格(規格上限USL)的。可以無限地接近物理極限0值, 且無風險。事實上, 這正是預期目標。CpU是根據USL計算而來,Cpl是根據物理極限計算而來,不管Cpu大于或小于Cpl,Cpk始終等于Cpu。

以梯級鏈為例,測量外鏈板抗拉強度屬于典型的單邊公差(只有LSL)。單邊公差沒有Cp,Cpl就是Cpk,為10.46,遠遠超過1.67的過程能力要求。

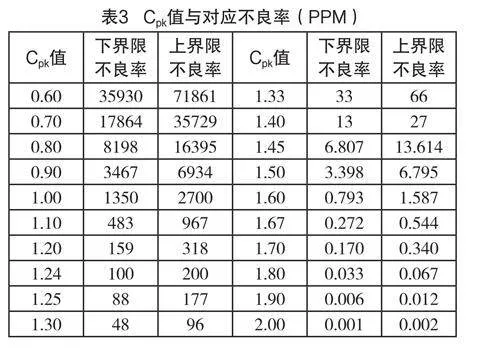

對于檢驗類屬性KPC的能力,可采用不良率PPM水平作為零件的能力。即PPM=2 70 0,相當于Cp k =1.0。Cpk指標與其對應的上、下界線PPM見表3。

2.4 改進階段(I)

在測量階段和分析階段,如果發現測量系統不合格、生產過程不穩定或過程能力不達標,都需要進行過程改進。改進的方向主要從人、機、料、法、環、測等影響質量的六要素入手,消除過程中的任何特殊原因導致的變異。

(1)針對人的方面,要確認所有操作人員是否按一致的可重復的標準工作、方法表、設備和工具的作業指導書進行作業,工作方法對不同的操作人員是否穩健,操作人員的培訓和技能是否足夠等。

(2)針對設備,要確認設備運行是否良好,設備調整、參數設定和控制是否都正常;是否有磨損或損壞的零件;機器可否重復工作,機器能否滿足公差要求;計算機操控的設備控制軟件是否可保持過程滿足設計目標。當更換了一批物料、更換了產品、程序重啟后機器和過程是否能回到同樣的狀態。

(3)針對物料方面,要確認現有批是否符合公司規格要求,此批次與其他批次是否有顯著差異,是否來自不同的供應商,供應商是否進行過內部變更,模具是否超過使用壽命,是否進行過測量系統分析和過程能力分析等。

(4)針對環境影響,檢查照明、靜電、磁性、溫濕度、粉塵等因素是否合乎要求。

(5)針對測量系統,確認測量系統是否變異的主要來源,測量設備是否校準。

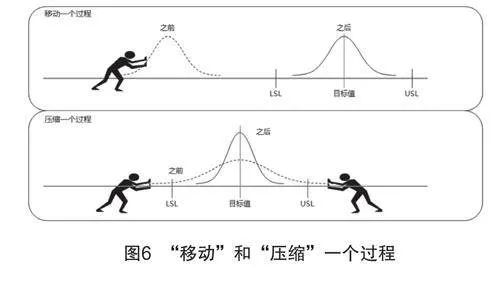

(6)針對生產過程本身,如果出現過程偏移,要設法進行過程校正,將過程“移到”居中位置。如果過程能力太差,必須“壓縮”過程,將過程能力提升(如圖6所示)。

實際上,要達到過程穩定和過程能力要求,并不是很容易的。需要采用各種分析方法,多方面分析原因,找到根本原因,然后針對性地采取措施。分析原因可以采用散布圖、回歸分析、交互作用圖、多變量圖、直方圖、箱線圖,集中圖、控制圖、魚骨圖、DOE等方法。

梯級鏈內鏈板孔徑規格13.21±0.02。經檢測發現,Cp=2.78,Cpk=0.73。如何改進?這個例子中顯然梯級鏈內鏈板生產過程能力是足夠的,只是發生了偏移,所以要“移動”這個過程,使其居中即可。經現場調查,發現沖壓孔徑的沖模嚴重磨損,已超過模具使用壽命。更換新沖模后,Cp=2.78,Cpk=2.68,遠遠超過1.67的要求。

2.5 控制階段(C)

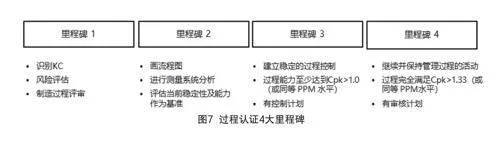

在整個過程認證的實施過程中,需關注4個里程碑(如圖7所示)。

(1)里程碑1:識別KC清單;

(2)里程碑2:評估現有條件下的MSA和過程能力;

(3)里程碑3:經改進后過程能力達到1.0以上;

(4)里程碑4:過程能力達到1.33以上并制定定期評審計劃。

原則上,所有KC都達到過程能力1.33以上(屬性數據達到同等PPM水平),才能認為此過程被認證。當然,有些特殊要求的KC可能要達到1.67以上才算被認證。

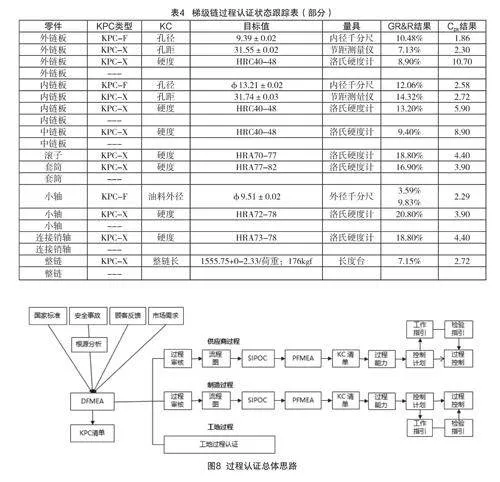

過程認證完成后,需要更新相應的控制計劃、工作指引、檢驗計劃等質量文件,并保持動態更新。另外,比較重要的是,要制定一份跟蹤表(見表4),將所有被認證的KC狀態每月或每季度更新一次,確保過程保持在穩定狀態。

3 總結

過程認證的總體思路可以總結為圖8,它不僅可以用于現有過程的評估,而且可以用于新產品量產前的評估。只有通過過程認證的制造和裝配過程才可以說是穩定的,受控的和有能力的。

被認證的過程不是一勞永逸的,會一直有風險,穩定性和過程能力對過程來說是一種非自然狀態,過程被認證僅僅是成功了一半,過程會產生衰變。一個穩定、有能力、受控的過程一旦無人關注,將有可能逐漸衰變成混亂狀態。這就是為什么需要持續監控過程穩定性和定期進行過程能力跟蹤分析的原因。