黏性物料參與混勻配礦的生產(chǎn)實(shí)踐

華緒欽,歐玉林,王 澤,陳 敏,劉志豪

(寶山鋼鐵股份有限公司武漢鋼鐵有限公司,湖北 武漢 430083)

1 背景

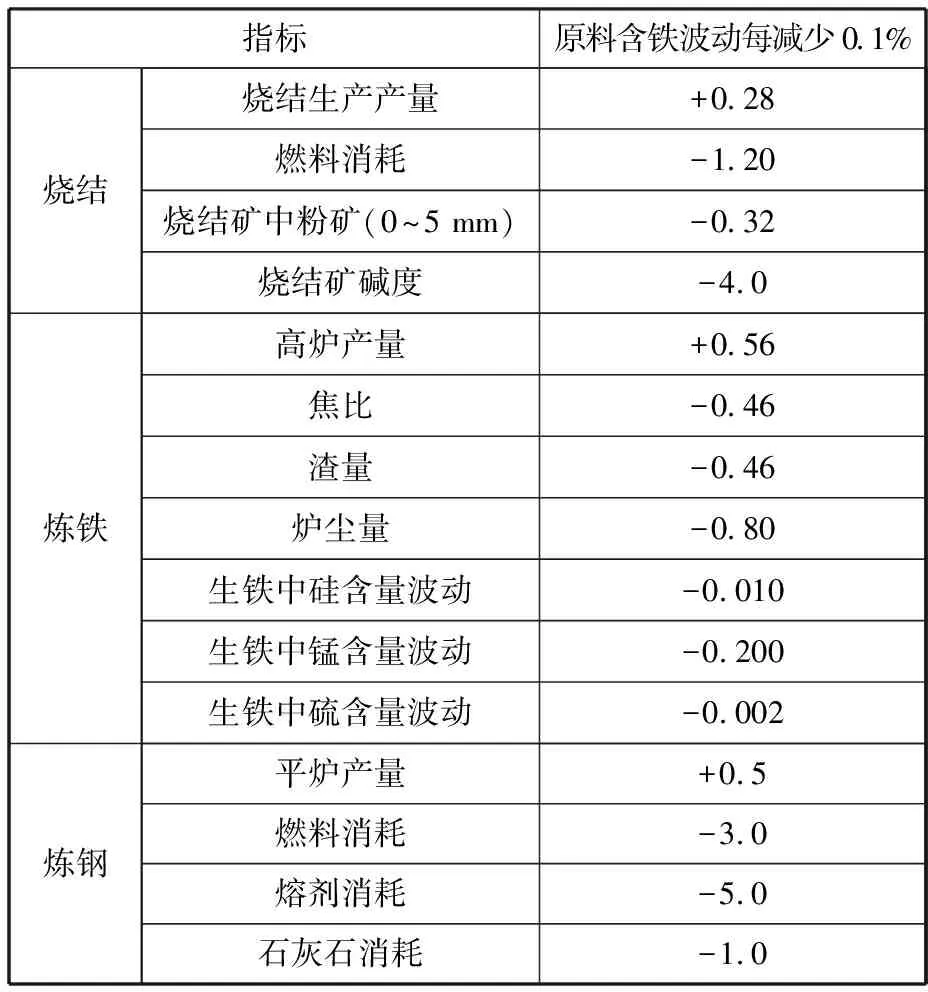

根據(jù)燒結(jié)和煉鐵的要求,將各種含鐵原料按照設(shè)定的配比,利用混勻設(shè)施將原料均勻堆置在料場內(nèi),鋪成又長又薄的許多料層,稱為原料的混勻作業(yè),也稱為原料的中和。經(jīng)混勻后的鐵原料混合物稱為混勻礦,在使用時,混勻取料機(jī)沿垂直于料場長度方向切取,切取的混勻礦質(zhì)量比較均勻,粒度組成和化學(xué)成分比較穩(wěn)定。有關(guān)研究表明,混勻礦質(zhì)量穩(wěn)定性對燒結(jié)、煉鐵技術(shù)經(jīng)濟(jì)指標(biāo)的影響見表1[1]。

隨著鐵礦石日趨貧瘠化,為了滿足公司降低配礦成本要求及國家環(huán)保要求,精礦粉、廠里回收的雜副原料、料場改造騰貨場產(chǎn)生的雜礦被大量使用在混勻配礦中,這些鐵原料具有粒度細(xì)、水分大、成分波動大、黏性強(qiáng)的特點(diǎn),對輸入堆積作業(yè)及混勻礦質(zhì)量均有很大影響。為此,對大量黏性物料參與混勻配礦引起的混勻礦生產(chǎn)、質(zhì)量的相關(guān)問題進(jìn)行了分析,并采取了相應(yīng)改進(jìn)措施,以確保混勻礦生產(chǎn)順行、質(zhì)量穩(wěn)定。

2 黏性物料參與配礦使用情況

雜副料的回收利用有一定難度,鋼鐵企業(yè)處理含鐵雜副料的傳統(tǒng)方法是將雜副料委托外部企業(yè)加工或?qū)ν馐鄢鎏幚怼N型獠科髽I(yè)加工需要支付不少的處理費(fèi)用,將含鐵雜副料對外售出往往又難以實(shí)現(xiàn)企業(yè)利潤最大化。同時,流出鋼鐵廠的這部分含鐵雜副料在處理過程中,相關(guān)企業(yè)往往受困于人力成本、設(shè)備能源成本、環(huán)保成本,選擇棄置、填埋等,這不僅浪費(fèi)了資源,而且易造成二次污染,增加了整個社會的環(huán)境成本。武鋼有限將下工序產(chǎn)生的油、泥、灰等簡單加工后,通過翻車機(jī)卸車進(jìn)入原料場貯存,以鐵塵泥、污泥精礦粉、瓦斯灰精礦粉等方式參與混勻配料。這些鐵原料粒度細(xì)、親水性較好,水分大則呈現(xiàn)出強(qiáng)黏性,水分小則在卸車和輸送過程產(chǎn)生揚(yáng)塵,無法滿足環(huán)保要求。隨著環(huán)保要求逐步提高,對可視化污染幾乎零容忍,為避免其在卸車、運(yùn)轉(zhuǎn)中產(chǎn)生可視化污染,卸車、運(yùn)轉(zhuǎn)中會有不同程度的加濕,因此也增加了物料的黏性。

表1 原料質(zhì)量穩(wěn)定程度對后工序指標(biāo)變化的影響Table 1 The impact of the stability of raw material quality on the changes of subsequent process indicators 單位:%

武鋼C3環(huán)保料場升級改造是運(yùn)二料場A區(qū)拆舊建新,為騰貨場挖掘回收了大量的雜礦,這些雜礦由長期堆積沉降而成,來源復(fù)雜,成分波動大、水分大、黏性大。外購精礦粉(如SIC精礦粉、加粉等)TFe含量高、SiO2等雜質(zhì)含量低,適當(dāng)提高鐵精礦粉用量,可以提高礦石入爐品位,降低燒結(jié)礦中的SiO2含量,有利于改善高爐冶煉條件,提高高爐的各項(xiàng)技術(shù)經(jīng)濟(jì)指標(biāo)[2-4]。精礦粉與低品位鐵礦石搭配使用可以滿足差異性配礦需求,實(shí)現(xiàn)降低配礦成本的目的。梅山精礦粉雖然鐵品位不算高,但由于具有較高的性價比,適量地參與配礦也可以達(dá)到降本的目的。除加粉外,SIC精礦粉、梅山精礦粉由于粒度細(xì)、親水性較好,均呈現(xiàn)出較大黏性。

表2為2015—2017年混勻礦中精礦粉、雜副料、雜礦使用量。可見,精礦粉、雜副料、雜礦的配入總量大,呈增加趨勢。

表2 2015—2017年混勻礦中精礦粉、雜副料、雜礦使用匯總Table 2 Summary of the use of iron concentrate,miscellaneous byproducts,and miscellaneous ore in mixed ore from 2015 to 2017

3 黏性物料參與配礦使用存在的問題

綜合環(huán)保和成本考慮,黏性物料參與配礦具有重要意義,從多年的生產(chǎn)實(shí)際分析,黏性物料參與配礦對輸入堆積作業(yè)及混勻礦質(zhì)量均有很大影響。

3.1 對混勻配礦結(jié)構(gòu)的影響

雜副料如鐵塵泥、污泥精礦粉、瓦斯灰精礦粉等,以及騰貨場挖出來的雜礦,作為小品種參與配礦使用,增加了配礦品種數(shù)量。原料分廠一混勻作業(yè)區(qū)有5個400 m3大槽及6個200 m3小槽,二混勻作業(yè)區(qū)有6個400 m3大槽及2個200 m3小槽,兩種型號的配料槽對應(yīng)配料圓盤的下料能力分別為200~1 000 t/h和20~150 t/h。

雜副料及雜礦參與配礦使得每個月參與配礦的總品種數(shù)在12~15個之間,其中包括7~10個進(jìn)口粉礦,2個國內(nèi)粉礦(梅山精礦粉、海粉),2~3個二次資源礦,1個雜礦。單邊建堆品種數(shù)為7~9個,兩邊同時建堆品種數(shù)為8~10個,導(dǎo)致配料槽緊張、料線切換頻繁,建堆生產(chǎn)組織難度很大。特別是C3料場改造期間,運(yùn)二SR2/SR3貨場已全部騰空,貨場貯量減少約41萬t、堆取料機(jī)減少2臺,同時,混勻堆積輸入料線由5條減為4條,現(xiàn)有塊礦投料線經(jīng)改造后需兼顧混勻堆積作業(yè)和塊礦投料,生產(chǎn)組織難度增大。

3.2 對混勻礦堆積作業(yè)過程的影響

精礦粉、雜副料及雜礦均具有親水性好、含水量高、黏性大的特點(diǎn),在輸入混勻堆積作業(yè)過程中,這些料易黏附于取料機(jī)挖料斗及溜槽內(nèi)而使其出料口變小,影響取料料流;易黏附于沿線皮帶機(jī)漏斗內(nèi)壁使得下料口變小造成漏斗蓬料、堵料;易黏附于配料槽內(nèi)壁造成配料槽蓬料,導(dǎo)致圓盤給料機(jī)下料不暢或不下料,影響混勻堆積效率及精度。表3為BA1料條混勻堆積過程受影響時間統(tǒng)計(jì)。從表3可以看出,捅漏斗及處理堵料故障累計(jì)影響達(dá)214 min,占全部影響的50.2%。同時,捅漏斗、處理堵料事故增加了勞動強(qiáng)度,也影響生產(chǎn)效率。

表3 BA1料條混勻堆積影響統(tǒng)計(jì)Table 3 Statistics of the influence of BA1 material mixing and stacking 單位:min

3.3 對混勻礦質(zhì)量的影響

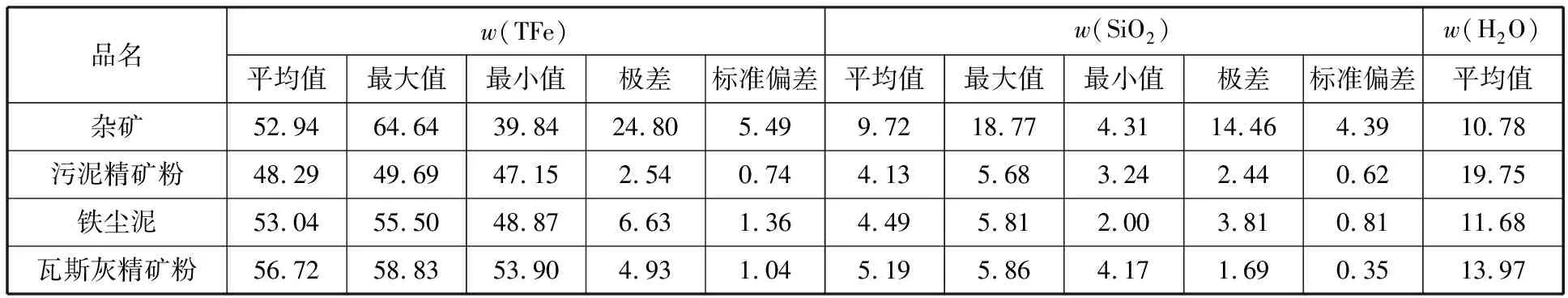

如表4所示,雜副料、雜礦來源復(fù)雜,水分大,成分波動大。黏性大的物料由于易黏結(jié),不利于分散,混勻效果較差。特別是這些鐵原料自身成分波動大,對混勻礦質(zhì)量的影響尤為明顯。因此,也決定了這些鐵原料用量受限,只適合小配比參與配礦。

表4 雜礦及雜副料質(zhì)量情況Table 4 Quality of miscellaneous ores and miscellaneous by-products 單位:%

4 黏性物料參與配礦使用的過程控制實(shí)踐

針對上述問題,原料分廠采取了一系列改進(jìn)措施,以確保混勻礦生產(chǎn)順行、質(zhì)量穩(wěn)定,同時滿足越來越嚴(yán)的環(huán)保要求。

4.1 制定合理的配礦結(jié)構(gòu)

細(xì)粒級物料混勻難度大,粒度偏析嚴(yán)重。配礦結(jié)構(gòu)中隨著精礦粉率的升高,混勻礦的質(zhì)量波動值σTFe與σSiO2呈升高的變化趨勢[5]。由此可見,高精礦粉率對混勻礦質(zhì)量穩(wěn)定是不利的。另一方面,精礦粉率升高,導(dǎo)致混勻礦細(xì)粒級含量增加,影響燒結(jié)混合料的透氣性,對燒結(jié)生產(chǎn)不利。有關(guān)研究表明,參與配礦精礦粉率達(dá)20%以上時,燒結(jié)礦成品率會明顯下降[6]。

因此,在制定配礦結(jié)構(gòu)時,應(yīng)選擇合適的精礦粉率。若生產(chǎn)條件允許,在混勻礦TFe 含量滿足下工序生產(chǎn)要求的前提下,應(yīng)盡量降低精礦粉的配比。若受生產(chǎn)條件限制,則精礦粉必須與富礦粉同時參加混勻配礦,并嚴(yán)格控制精礦粉水分。此外,通過控制精礦粉的下料方式,將精礦粉放在中間位置的配料槽,同時采用多礦槽同時下料方式來分散物料,以提高混勻效果。此外,還需考慮其他原料的粒度分布情況,選擇合適的配比,將粒度較粗的品種與粒度較細(xì)的品種合理搭配,達(dá)到優(yōu)化混勻礦的粒度組成,提高混勻礦物理性能的目的。

4.2 分block配礦

針對配料品種多、存在小配比、部分品種物流性能差等復(fù)雜的配礦結(jié)構(gòu),按成分相近原則采用block堆積作業(yè)方式分組配料。 Block數(shù)量可分為4~5個,具體為4個block或4+1個block的作業(yè)模式,其中“1”表示為機(jī)動block。配礦結(jié)構(gòu)中的物流性差且配比<5 %的品種放入機(jī)動block中,并在白班執(zhí)行,便于集中精力做好控制。通過分block配礦,可以解決配料礦槽不足、小配比物料下料精度不高、多品種料線切換頻繁等問題。同時,將黏性大的物料集中在單個block中執(zhí)行,可以提前備料,避免料流小或供應(yīng)不及時影響生產(chǎn),提高混勻堆積效率。

4.3 加強(qiáng)水分控制

黏性鐵原料的強(qiáng)黏性除了與自身的親水性有關(guān)外,還與水分及粒度等因素有關(guān)。為了降低雜副料、精礦粉及雜礦的黏性,往往采用控制物料水分的方法。但隨著物料水分降低,物料在接卸、堆取、轉(zhuǎn)運(yùn)過程中產(chǎn)生揚(yáng)塵的風(fēng)險也會增大,這是當(dāng)前環(huán)保不允許發(fā)生的。同時,水分波動還會影響配料精度,造成混勻礦質(zhì)量波動。所以,如何及時準(zhǔn)確地捕捉到鐵原料水分信息,將水分控制在合理范圍是關(guān)鍵。

4.3.1 加強(qiáng)進(jìn)廠水分把關(guān)

原燃料進(jìn)廠驗(yàn)收標(biāo)準(zhǔn)只設(shè)定了水分上限,沒有設(shè)定水分下限。黏性物料由于粒度細(xì)、親水性好,水分不易蒸發(fā)和析出,使得在進(jìn)廠時往往含水量較高。雖然水分超標(biāo)會做一些扣款處理,但在卸船、卸車、堆取及輸送過程中,易出現(xiàn)堵格篩、堵漏斗現(xiàn)象,影響接卸及混勻堆積效率。為此,加強(qiáng)了對進(jìn)口粉礦含水情況的檢查,發(fā)現(xiàn)明水禁止卸船;加強(qiáng)了對雜副料的取樣分析,發(fā)現(xiàn)水分超標(biāo)及時約談相關(guān)單位,做出整改。

4.3.2 加強(qiáng)貨場管理

(1) 加強(qiáng)貨場管理,做好料場排水,進(jìn)一步優(yōu)化貨位,嚴(yán)格落實(shí)“一堆一取”啟封堆制。

(2) 黏性物料根據(jù)耗量及水分析出效果確定合理庫存,并嚴(yán)格落實(shí)啟封堆制,通過在貨場貯存一段時間來實(shí)現(xiàn)水分析出,降低物料含水量。

(3) 雜礦、雜副料用防雨布苫蓋,盡量晴天用于機(jī)動block,以減少對建堆的影響。

(4) 通過采取噴淋措施、漏斗密封措施,抑制堆取、轉(zhuǎn)運(yùn)過程中產(chǎn)生的揚(yáng)塵。

4.3.3 消除水分波動造成的配料比失真

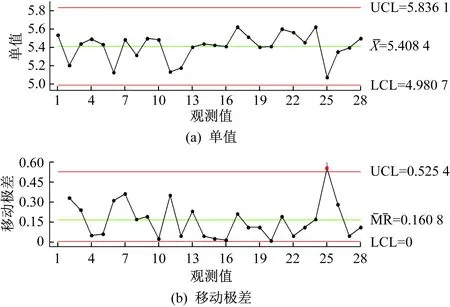

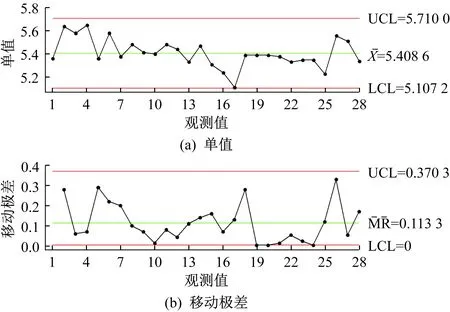

圖1 實(shí)施推移圖前SiO2波動情況Fig.1 SiO2 fluctuation before implementation of transition diagram

圖2 實(shí)施推移圖后SiO2波動情況Fig.2 SiO2 fluctuation after implementation of transition diagram

4.4 提高生產(chǎn)組織的合理性

在執(zhí)行混勻配比計(jì)劃時,必須兼顧一混勻和二混勻?qū)嶋H情況,盡可能多安排同品種。同時,要充分考慮料線、品種、貨場的實(shí)際分布,確保供料的穩(wěn)定性和連續(xù)性。通過將JIT方法運(yùn)用于混勻堆積作業(yè)中,按消耗需求組織堆積輸入,提高生產(chǎn)組織的科學(xué)性,減少料線切換造成的時間浪費(fèi)。

4.5 改善設(shè)備條件

由于鐵精礦粉、雜副料及雜礦具有較大黏性,易黏結(jié)漏斗斗壁、襯板,造成下料口變小,導(dǎo)致堵料蓬料。經(jīng)過一段時間摸索,將黏性物料的堆取集中在DQ3/DQ4/DQ5堆取料機(jī),并將3臺堆取料機(jī)中心漏斗下料口均擴(kuò)寬了100 mm,同時將斗輪溜槽襯板、中心漏斗襯板由原來的耐磨陶瓷材料改為超高分子量聚乙烯材料。利用超高分子量聚乙烯襯板表面光滑、摩擦因數(shù)低、 不易與物料黏結(jié),耐磨性能好、使用壽命長,抗腐蝕性強(qiáng)等特點(diǎn)[7],改善黏料堵料現(xiàn)狀,取得良好效果。

5 實(shí)施效果

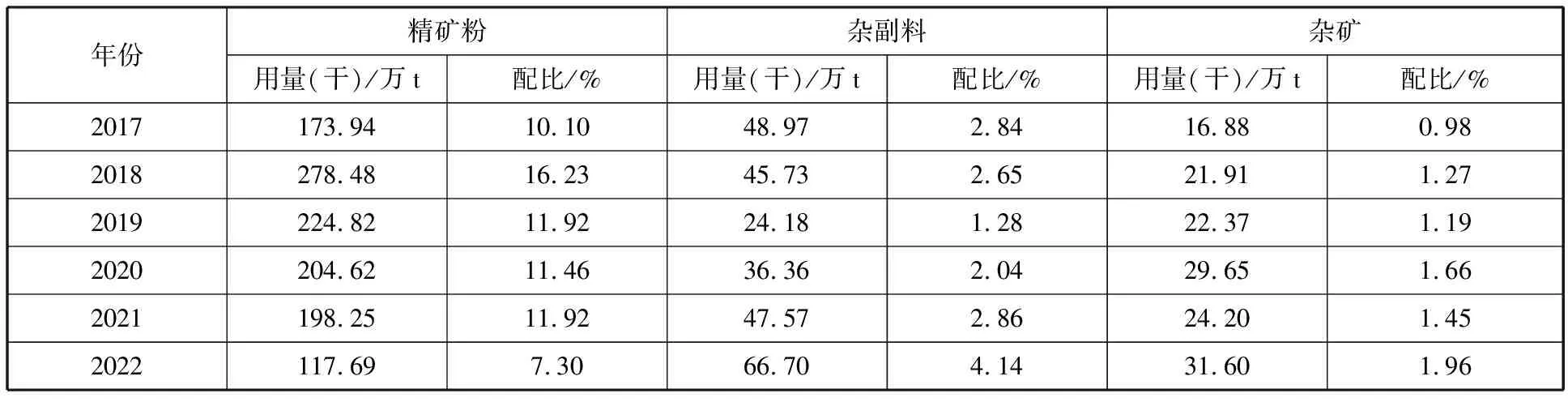

通過采取上述一系列措施,黏性物料的使用總體上呈不斷提升趨勢,雜副料年使用配比高達(dá)4.14%,雜礦年使用配比高達(dá)1.96%,為公司深化降本做出了有益貢獻(xiàn)(表5)。保障了武鋼有限煉鐵廠原料分廠混勻礦的正常穩(wěn)定生產(chǎn),混勻礦σTFe和σSiO2呈降低趨勢,達(dá)到國內(nèi)先進(jìn)水平(表6)。同時,每個料堆捅漏斗及處理蓬料堵料中斷生產(chǎn)影響時間累計(jì)從214 min降低至30 min以內(nèi),生產(chǎn)穩(wěn)定性得到有效提升。

表5 2017—2022年混勻礦中精礦粉、雜副料、雜礦使用對比Table 5 Comparison of the usage of concentrate, miscellaneous by-products, and miscellaneous ore in mixed ore from 2017 to 2022

表6 2018—2022年混勻礦質(zhì)量統(tǒng)計(jì)表Table 6 Quality statistics of mixed ore from 2017 to 2022

6 結(jié)論

(1) 通過采取一系列有效措施,使得黏性物料的使用總量在2017年的基礎(chǔ)上大幅增加,其中2018年增加了106.33萬t (干),有效解決了雜副料處理難問題,滿足了特異性配礦需求,為公司深化降本做出了有益貢獻(xiàn)。

(2) 穩(wěn)定了混勻礦的質(zhì)量,混勻礦σTFe和σSiO2呈降低趨勢,滿足了燒結(jié)生產(chǎn)需求。

(3) 每個料堆捅漏斗及處理蓬料堵料中斷生產(chǎn)影響時間累計(jì)從214 min降低至30 min以內(nèi),生產(chǎn)穩(wěn)定性得到有效提升。

(4) 克服了C3料場改造期間貨位、料線減少的不利影響,保障了正常生產(chǎn)。

(5) 為其他原料廠使用黏性物料提供了參考。