超高強鋼典型環境下擴散氫演變及延遲開裂行為研究

劉明亮,刁法璽,周慶軍

(1.寶山鋼鐵股份有限公司,上海 201999; 2.上海汽車集團股份有限公司乘用車公司,上海 201804)

1 概述

在雙碳大背景下,節能減排、綠色環保已成為一種必然趨勢。采用高強汽車板降低車身重量,實現汽車輕量化達到降碳減排的目的已成為廣大汽車廠商共識,因而高強鋼在汽車工業中得到廣泛應用,且高強鋼強度也越來越高,然而鋼的強度越高氫致延遲開裂的發生風險越大[1],尤其是強度在1 000 MPa以上的超高強鋼尤為敏感[2]。氫致延遲斷裂的發生主要是由于氫進入到鋼中,與殘余應力、加工應力及其他應力共同作用導致鋼材發生開裂[3-4]。目前氫致延遲開裂已經成為高強鋼失效的重要原因,也成為業內學者關注的熱門課題。高強鋼從生產到服役各個過程中均面臨延遲開裂風險,而服役過程中延遲開裂造成的危害最大。高強汽車用鋼在服役過程中,鋼材表面腐蝕后,經過陰極析氫等一系列反應后產生的氫原子吸附在試樣表面。由于氫原子自身半徑極小,在試樣表面和內部氫濃度梯度的驅動下,氫會通過吸附—擴散—滲透進入金屬內,其中一部分氫被金屬中的缺陷捕獲留在金屬內,另一部分氫通過擴散逐漸逸出金屬而釋放。雖然陰極反應對腐蝕失重的貢獻所占比例只有0.1%,但對氫脆敏感的高強度鋼來說卻很重要,因為即使很低的氫濃度,在材料本身存在應力作用的情況下可能導致鋼材發生氫致延遲開裂[5-6]。汽車運行過程中,汽車及零部件長期處于干—濕交替狀態,降雪天氣還會受到含除雪劑融冰雪水噴濺,在沿海地區則需要面對高氯高濕腐蝕。根據汽車運行環境,本文選取融雪鹽環境、海洋大氣環境及工業大氣環境等3種典型環境為模擬試驗環境。為了進一步了解汽車在實際服役環境下,材料延遲開裂行為特點,本文同時開展了四高一山(高原、高溫、高寒、高濕、山區)及海南熱帶海洋氣候環境實際服役環境下材料延遲開裂行為研究,研究超高強鋼在不同服役環境下可擴散演變規律,以及不同環境下高強鋼延遲開裂行為。試驗樣品均采用裸板無涂層樣品,以研究材料在極端無防護環境下氫含量及延遲開裂性能。該研究將有利于降低高強汽車用鋼延遲開裂風險,指導客戶合理選材,制定相關風險應對措施,同時提升高強汽車用鋼服役安全性。

2 試驗材料及方法

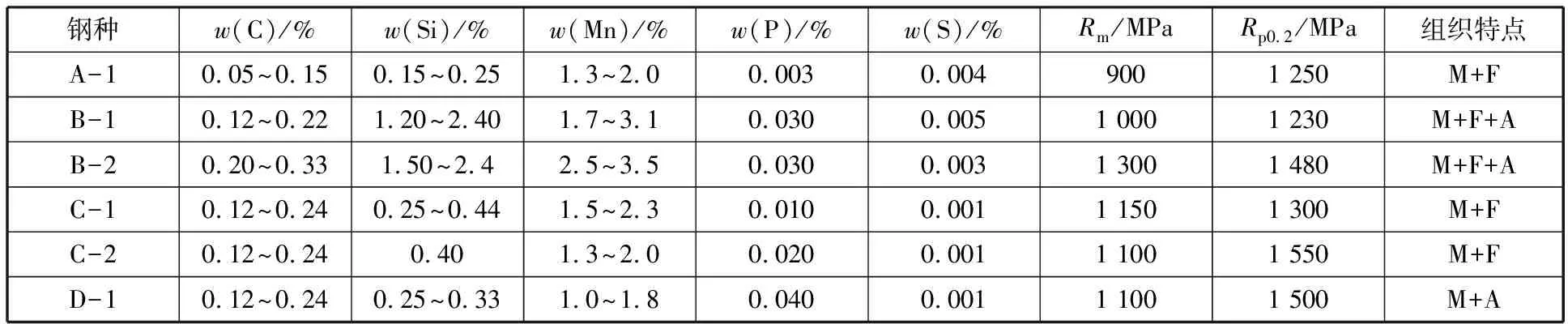

本文以6種典型超高強鋼為研究對象,其成分如表1所示。

表1 試驗材料成分及性能Table 1 Chemical compositions and mechanical properties of the test material

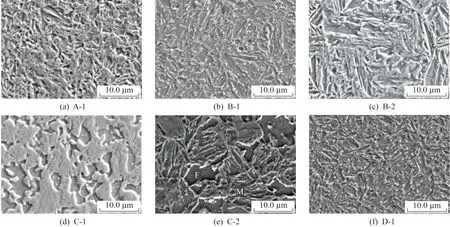

試樣經打磨和4 %硝酸酒精刻蝕后用掃描電鏡觀察顯微組織,結果如圖1所示。A-1、C-1、C-2這3種鋼的組織主要為馬氏體+鐵素體,從圖1可以看到,A-1鋼主要為島狀馬氏體+少量塊狀鐵素體,C-1鋼主要由馬氏體+少量塊狀鐵素體組成,C-2與其組織類似但馬氏體含量更高,晶粒更小。B-1鋼和B-2鋼主要為馬氏體+鐵素體+少量殘余奧氏體,馬氏體形貌主要為板條狀,還有少量的塊狀鐵素體和殘余奧氏體組織。D-1主要組織為馬氏體,還有少量殘余奧氏體。此外,從圖1還可以發現,幾種高強鋼組織有細微的區別,A-1鋼組織中的鐵素體含量最多,馬氏體含量最少,C-2鋼組織中的鐵素體含量最少,馬氏體含量最多。B-2鋼馬氏體含量比B-1多。

圖1 試驗鋼種組織Fig.1 Microstructure of test materials

2.1 模擬服役環境條件試驗方法

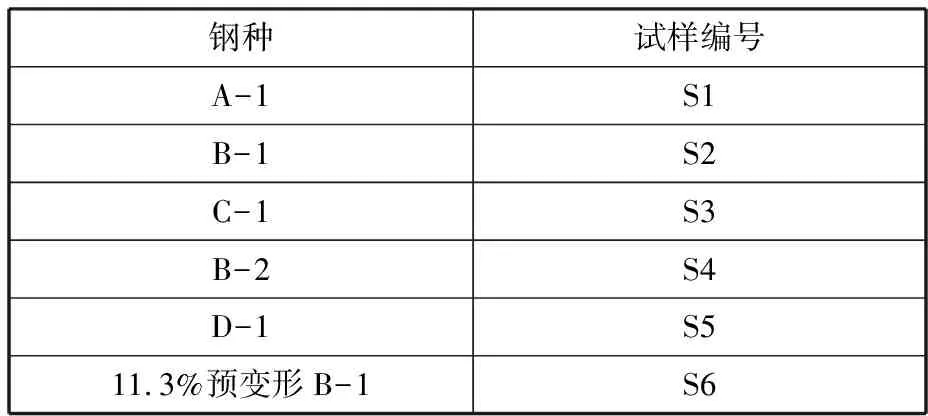

本次試驗選取5種高強鋼裸板及B-1的預變形板為研究對象,試驗樣板為平板樣品,取向為垂直軋制方向。試樣鋼種及編號如表2所示。模擬環境控制:以干—濕循環方式分別進行3種典型服役環境中的腐蝕試驗,融雪鹽污染大氣、海洋大氣和工業大氣環境分別采用10 g/L NaCl (pH=4.2)、50 g/L NaCl (pH=6.5)、0.01 mol/L NaHSO3(pH=4.6)溶液進行噴霧、引入腐蝕性污染物(參見標準TB/T 2375、ISO 9227、ISO 16573和ISO 16701)。

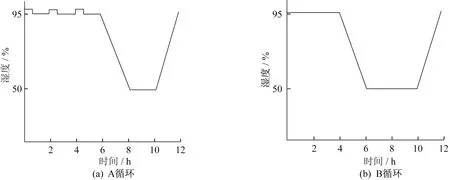

干—濕循環控制(圖2),濕度在50%與95%間循環變化(B循環);A循環比B循環增加3次噴霧,每次15 min,引入鹽霧以模擬大氣中腐蝕性組分的作用。循環模式為1A+7B,共64個循環,每16個循環取一次樣,試樣在清除腐蝕產物后進行氫含量測試,可擴散氫含量采用熱脫附方法測量,利用布魯克擴散氫分析儀G4 PHOENIX進行測量,精度不低于0.01×10-6。測量溫度為380 ℃。

表2 鋼種及其試樣編號Table 2 Test materials and numbers

圖2 干—濕循環控制曲線示意圖Fig.2 Schematic diagrams of dry-wet cycle control curves

2.2 實際服役環境條件下試驗方法

為研究超高強鋼汽車板在真實路況環境下的氫脆性能,本次試驗以乘用車為平臺,開展不同真實服役環境下氫脆性能評價試驗,并測量樣品中擴散氫含量。

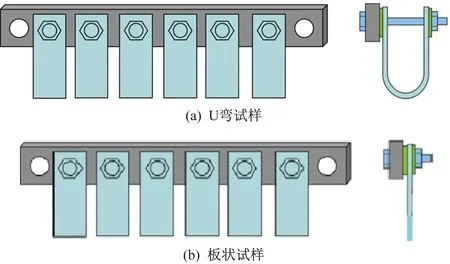

通用SEP1970關于氫脆試驗標準中認為采用U彎樣品在環境中放置720 h (30 d),如果試驗過程中樣品未發生開裂,則試驗材料通過氫脆測試。本試驗為探究氫脆性能極限將試驗時間提高至60 d。因此本次試驗采用半徑8 mm的U彎試樣及平板試樣作為試驗樣品。使用寶鋼獨立開發的隨車路試掛片技術完成樣品在乘用車上的放置,其中U彎樣品作為延遲開裂樣品彎曲方向垂直于軋制方向,平板樣品作為擴散氫分析樣品。圖3為隨車掛片示意圖,采用尼龍螺栓將試驗樣品與懸桿連接,懸桿為聚四氟乙烯材質避免發生電偶,隨后利用螺栓將懸桿固定在車輛裙邊上。試驗環境為四高一山與熱帶海洋氣候服役環境。其中,四高一山環境試驗在吐魯番、格爾木等高寒高濕之地進行,熱帶海洋氣候環境試驗在海南島進行。試驗結束后,觀察U彎樣品開裂情況并利用液氮將平板樣品低溫保存,測氫前將樣品表面腐蝕產物去除后經酒精超聲處理,隨后進行擴散氫分析。試驗樣品均為出廠狀態下裸板,表面無任何防護。

圖3 隨車掛片試驗示意圖Fig.3 Schematic diagrams of on-board hanging test

3 試驗結果

3.1 典型超高強鋼原始狀態擴散氫含量測量結果

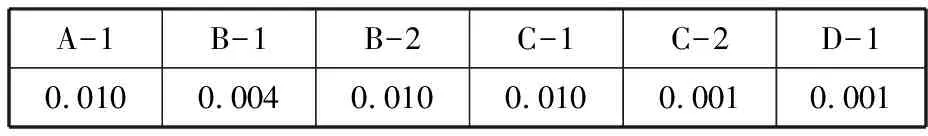

試驗前首先對出廠狀態下試驗鋼板進行擴散氫含量分析,以獲得樣板初始狀態下擴散氫含量水平,試驗結果如表3所示。

表3 6種超高強鋼原始擴散氫質量分數Table 3 Original diffusion hydrogen mass fractions of test materials 單位:10-6

測量結果表明試驗鋼種擴散氫含量均處于極低水平,在初始狀態下樣板發生延遲開裂風險較小。

3.2 3種模擬大氣循環腐蝕過程中可擴散氫含量

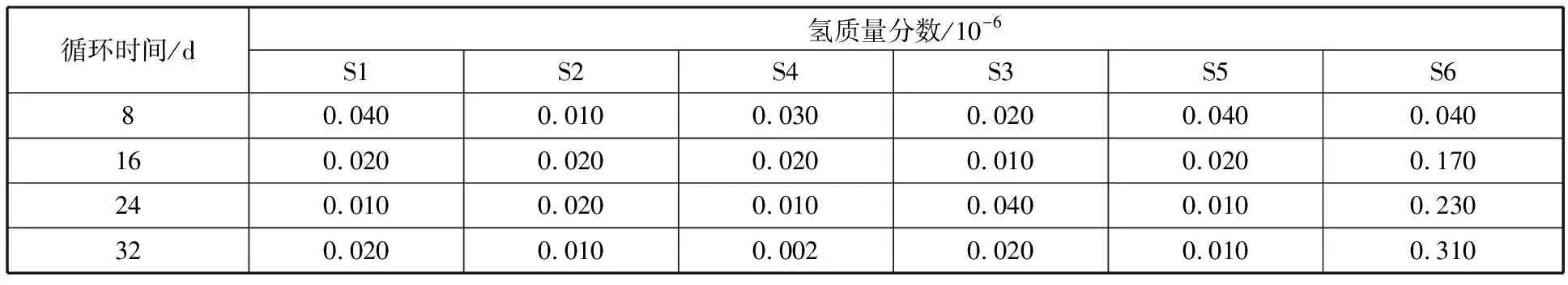

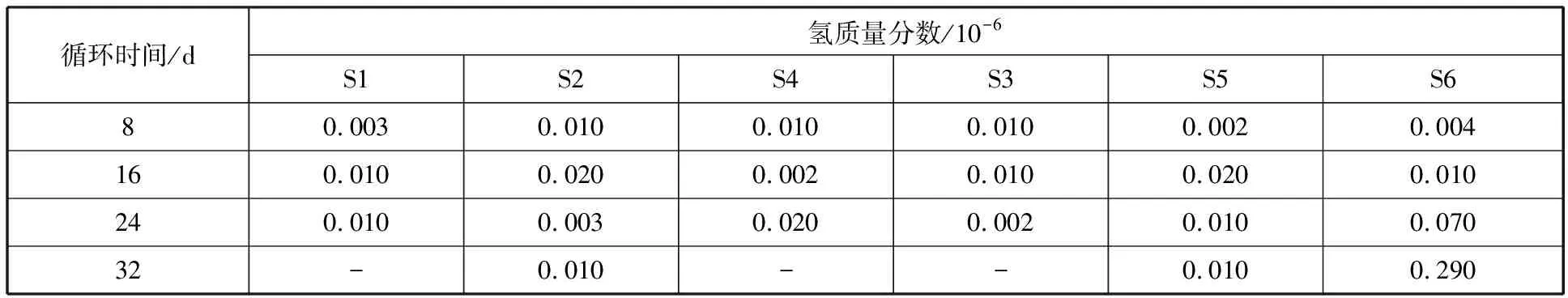

表4~6為3種循環腐蝕試驗條件下,進行不同時間腐蝕試驗后各試樣中的可擴散氫含量。根據試樣可擴散氫測試結果可知,沒有變形的各鋼種隨著腐蝕的進行,鋼中可擴散氫的含量非常低,變化不明顯,且未變形的各鋼種間的氫含量差別很小。但預變形量11.3%的B-1(S6)中可擴散氫的含量隨腐蝕的進行有明顯增加,在融雪鹽污染大氣、海洋大氣與工業大氣中循環試驗時測得的最大可擴散氫質量分數分別為0.310×10-6、0.290×10-6和0.210×10-6左右,其擴散氫含量水平均遠高于其他樣品。

表4 模擬融雪鹽污染大氣中腐蝕后的樣品氫質量分數Table 4 Hydrogen mass fractions of samples after corrosion in simulated snow melt salt pollution atmosphere

表5 模擬海洋大氣中腐蝕后的樣品氫質量分數Table 5 Hydrogen mass fractions of samples after corrosion in simulated marine atmosphere

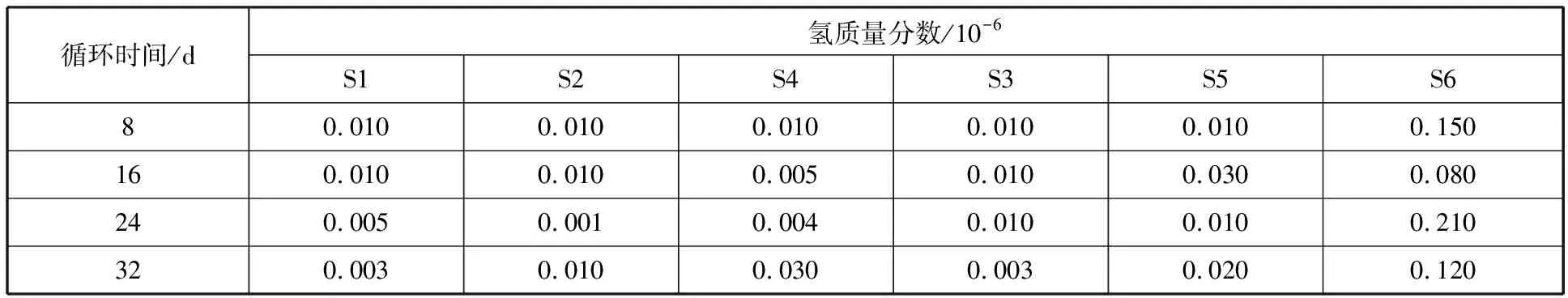

表6 模擬工業大氣中腐蝕后的樣品氫質量分數Table 6 Hydrogen mass fractions of samples after corrosion in simulated industrial atmosphere

3.3 兩種實際服役條件下可擴散氫含量

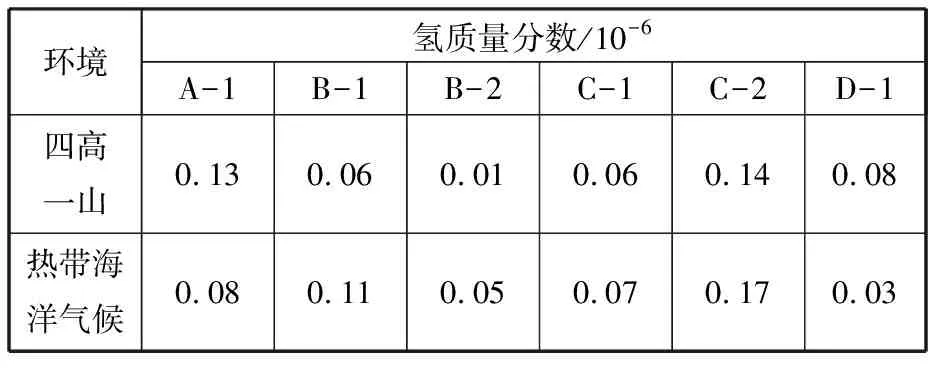

表7為實際服役環境條件下試驗60 d后6種超高強鋼可擴散氫含量,同一鋼種不同環境下擴散氫含量差異不明顯,實際環境下各試驗樣品可擴散氫含量均處于較低水平。

3.4 實際服役試驗后延遲開裂行為及表面特征

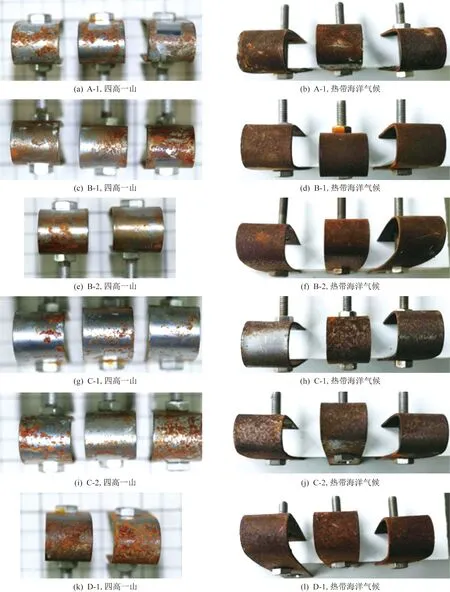

圖4為不同腐蝕環境下實際服役試驗后各試驗鋼種腐蝕形貌。試驗結束后,各環境下試驗后各鋼種均沒有發生延遲斷裂,說明在這些服役條件下超高強鋼能夠安全使用,但表面腐蝕情況有所差異。吐魯番、格爾木等西北地區屬干旱少雨氣候,氣候干燥,積水路面少,汽車運行兩個月期間,試樣僅部分表面發生腐蝕,總體腐蝕比較輕微。海南屬熱帶海洋氣候,高溫多雨,環境較為苛刻,試驗期間當地平均低溫25.9 ℃,平均高溫31.7 ℃。此外該環境下氯離子濃度0.7 mg/L,空氣濕度74%左右,較四高一山環境中更高。樣品表面已經發生一定程度腐蝕,表面生銹情況較四高一山公路環境嚴重。在鋼材腐蝕水解過程中,氯離子具有促進銹層中H+累積和H原子滲入的作用,加速鋼材腐蝕和失效[7]。因此,在氯離子存在條件下鋼材腐蝕更快,發生延遲開裂風險更高。

表7 樣品的氫質量分數Table 7 Hydrogen mass fractions of samples

圖4 試驗前后各樣品表面照片Fig.4 Morphology of samples before and after the test

4 分析與討論

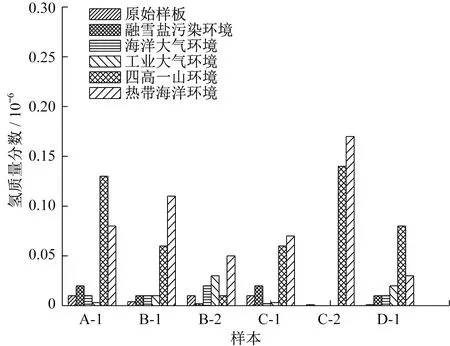

圖5為不同服役環境下6種超高強鋼可擴散氫質量分數對比圖,在融雪鹽、海洋大氣及工業大氣等3種模擬環境下,試驗鋼種可擴散氫質量分數水平極低,處于0.03×10-6以下,與原始狀態樣品中擴散氫質量分數處于同一水平。在四高一山及海洋氣候的實際服役環境下,除B-2外,其余5種超高強鋼可擴散氫質量分數均大幅高于模擬環境下樣品中擴散氫質量分數,擴散氫質量分數最高達到0.17×10-6。模擬環境與實際服役環境下超高強鋼擴散氫質量分數存在明顯差異,表明模擬環境與實際服役環境下高強鋼滲氫行為明顯不同的特點。融雪鹽、海洋大氣及工業大氣3種模擬環境并沒有覆蓋實際服役環境下大部分因素,如空氣污染、汽車尾氣及車輛行駛狀態等因素。此外,在模擬腐蝕環境下,鋼材表面腐蝕滲氫過程主要為水解反應及Cl-作用下滲氫反應。汽車在實際運行過程中,面臨環境更加復雜,樣品在實際環境下受到汽車尾氣中氮氧化物、二氧化硫、一氧化碳、碳氫化合物、路況顛簸及溫濕度變化綜合作用,鋼材表面化學反應更加復雜,滲氫電流更高,滲氫速度更快,最終表現為實際服役環境下超高強鋼擴散氫水平更高。

圖5 不同環境條件下樣本可擴散氫質量分數Fig.5 Diffusible hydrogen mass fractions of samples under different environmental conditions

5 結論

(1) 5種未變形的試驗鋼種在融雪鹽、海洋大氣及工業大氣3種模擬服役環境下擴散氫含量極低。而預變形量11.3%的B-1在3種模擬服役環境中擴散氫含量遠高于其他未變形樣品,且隨著循環腐蝕時間增加,在3種環境下擴散氫含量最高值分別達到0.310×10-6、0.290×10-6、0.210×10-6。

(2) 四高一山、熱帶海洋氣候環境下所有超高強鋼樣品擴散氫含量水平高于融雪鹽、海洋大氣及工業大氣3種模擬環境,但在試驗期間均未發生延遲開裂,表明這些產品能夠在該環境下安全使用。