高強鍍鋅板沖壓脫鋅原因分析

高興健,劉少先,王俊峰,楊繼武

(寶鋼湛江鋼鐵有限公司制造部,廣東湛江 524000)

近年來,隨著汽車輕量化的深度進行,以及人們對汽車節能減排、高安全性的要求,采用高強鋼代替傳統鋼材實現汽車車身輕量化和提高安全性成為一項重要措施[1]。為了提高鋼材強度,在材料設計時添加較多Si、Mn等合金元素,這些合金元素在退火過程中會發生選擇性氧化[2],合金元素在鋼板表面富集,降低鋼板與鍍液之間的潤濕性,因此生產高強熱鍍鋅板除面對性能要求外,還面對表面質量和鋅層附著性的巨大挑戰。在生產實踐中,為改善可鍍性和附著性,通常采用預氧化的方式,使外氧化轉變為內氧化,以提高鋅層和基板之間的結合力,但由此也會出現預氧化不足或過度的問題。

在沖壓高強鍍鋅板時,遇到一個較大的問題為脫鋅。脫鋅的原因有很多,本文對生產中遇到的3類典型脫鋅零件進行分析,結合微觀特征和生產工藝,找到了其發生的主要原因,為生產提供指導。

1 試驗材料及方法

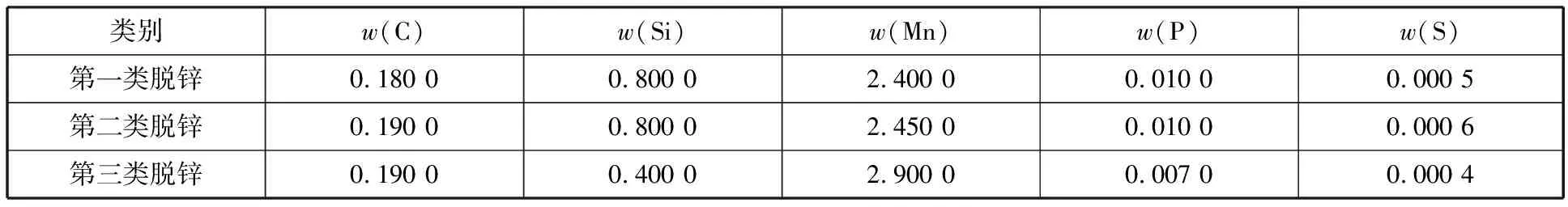

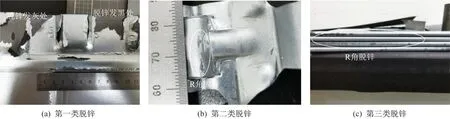

試驗材料為在沖壓或折彎時發生脫鋅的高強熱鍍純鋅板,材料的生產流程為煉鋼→熱軋→酸軋→連續退火→鍍鋅,表1為試驗材料的化學成分。第一類脫鋅如圖1(a)所示,脫鋅現象較嚴重,在切邊和折彎處表面鋅層大面積脫落,宏觀可見脫落處存在發黑和發灰兩種不同的顏色;第二、第三類脫鋅如圖1(b)、(c)所示,均在折彎R角處發生脫鋅。第一類脫鋅零件采用XRD衍射儀分析板面物相,并采用場發射掃描電鏡分析脫鋅處形貌和成分,切割制備截面樣品,分析Zn—基板界面特征;第二類脫鋅零件采用場發射掃描電鏡分析脫鋅處形貌和成分,切割制備截面樣品,分析Zn—基板界面特征;第三類脫鋅零件采用場發射掃描電鏡分析脫鋅處形貌和成分,并使用質量分數17%的HCl水溶液溶解鋅層至抑制層,分析抑制層形貌和成分。

表1 試驗試樣化學成分Table 1 Chemical compositions of test specimens 單位:%

圖1 脫鋅件的宏觀形貌Fig.1 The macromorphology of test specimens

2 試驗結果

2.1 第一類脫鋅

2.1.1 XRD物相分析

采用XRD衍射儀分析脫鋅零件表面物相,如圖2所示。該板面表面物相為Zn和FeO相,未探測到Fe相,在鋅層和基板的界面存在著一層FeO。正常鍍鋅板表面物相應為Zn和Fe相,由于材料在鍍鋅前會經歷酸洗—退火階段,表面基本不會存在FeO,因此該異常可能是脫鋅的主要原因。

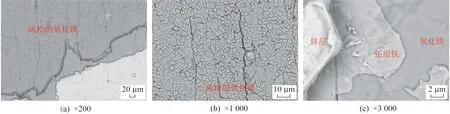

2.1.2 表面形貌分析

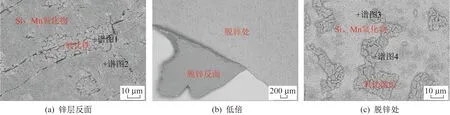

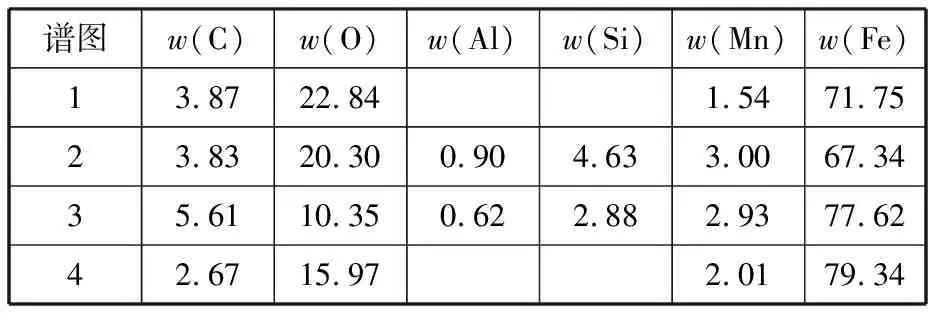

圖3為脫鋅后發灰位置的掃描電鏡分析結果,其成分如表2所示。脫鋅反面存在兩種成分特征,從鋅層到基板界面處分別為疏松的氧化鐵層和致密的Si、Mn氧化物層,未檢測到Zn元素,如圖3(a)所示。由此可見,鋅層下方存在

圖2 表面物相分析結果Fig.2 Results of surface phase analysis

較厚的氧化鐵層,而脫鋅后的基板表面存在著對應的Si、Mn氧化物層和氧化鐵層,如圖3(c)所示。

圖4為脫鋅后發黑位置的掃描電鏡分析結果。脫鋅后基板表層基本全是疏松的氧化鐵層,無Si、Mn氧化物層,而邊緣殘留鋅層的地方還可以觀察到一層薄薄的還原鐵層。由此可以看出,脫鋅后發灰和發黑只是脫鋅在界面處發生的位置差異。發灰處脫鋅發生在氧化鐵層和Si、Mn氧化物層之間,由于Si、Mn氧化物層較致密,對光線反射較強,因此宏觀看著發灰;發黑處脫鋅發生在氧化鐵層內部,由于氧化鐵層較疏松,對光線的反射能力弱,因此宏觀看著發黑。

圖3 發灰處基板表面SEM圖Fig.3 SEM micrographs on the grey area of the substrate

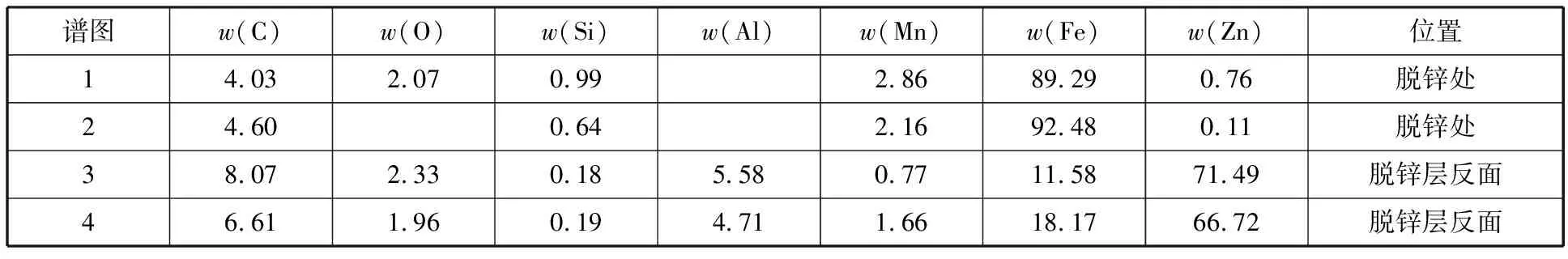

表2 第一類脫鋅處表面成分 Table 2 The surface compositions of the first type of dezincification 單位:%

圖4 發黑處基板表面SEM圖Fig.4 SEM micrographs on the black area of the substrate

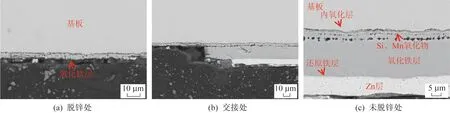

2.1.3 Zn—基板界面分析

為了更清楚地探究脫鋅發生的位置及Zn—基板界面狀態,對脫鋅零件切割制備截面金相試樣,采用熱鑲嵌的方式,用掃描電鏡分析Zn—基板之間的界面狀態。如圖5(a)所示,在脫鋅后的基板表面殘留一層約5 μm厚的氧化鐵層。未脫鋅處的截面可以看到整個界面存在多層結構,如圖5(c)所示,從基板一側開始,分別存在內氧化層,Si、Mn氧化物層,氧化鐵層,還原鐵層,Zn層,而氧化鐵層厚度超過20 μm,其中還分別有疏松氧化鐵層和致密氧化鐵層,脫鋅主要發生在疏松氧化鐵層和致密氧化鐵層之間或氧化鐵層與Si、Mn氧化物層之間。

圖5 截面分析結果Fig.5 Cross-section analysis result

2.1.4 產生原因分析

根據上述分析可知,該缺陷與Zn—基板界面中存在異常的氧化鐵有關。氧化鐵層與基板的內氧化層結合力不強或氧化鐵層內部結合力不強,在剪切或沖壓過程中發生大面積脫落現象。調查發現該卷生產過程中其后行卷焊接不良,導致帶鋼運行時出現緊急降速,如圖6所示。加熱段采用直火燃燒,表面會發生氧化,經過退火爐后會被完全還原,這一部分還原鐵與鍍層結合可改善可鍍性,而缺陷處在加熱段停留時間較長,導致生成較厚的氧化鐵皮,經過退火爐內無法被還原,從而導致缺陷的發生。

圖6 帶鋼運行中央段速度Fig.6 Strip running center speeds

2.2 第二類脫鋅

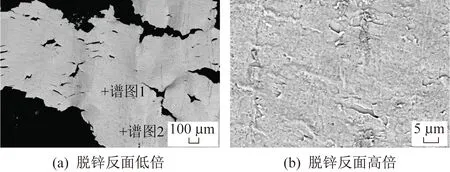

2.2.1 表面形貌分析

用導電膠帶粘下脫鋅層后用掃描電鏡分析脫鋅反面,如圖7所示。脫鋅的界面處存在魚鱗狀的特征,能譜分析其成分含有Fe、Mn(表3),說明該處脫鋅并非只是鋅層與基板界面脫離,中間存在一層中間相。結合鍍鋅機組特點,在退火加熱段存在預氧化,隨后還原,因此該中間層推測為還原鐵層。

圖7 脫鋅處表面形貌Fig.7 Surface morphology at dezincification

表3 第二類脫鋅處表面成分 Table 3 The surface compositions of the second type of dezincification 單位:%

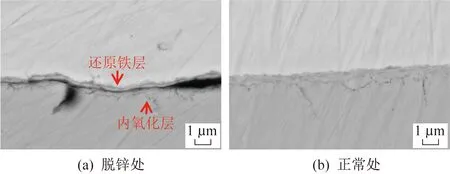

2.2.2 截面形貌分析

為了探究脫鋅處的中間層及Zn—基板界面狀態,對脫鋅零件和未脫鋅零件切割制備截面金相試樣,采用熱鑲嵌的方式,用掃描電鏡分析Zn—基板之間的界面狀態,如圖8(a)所示。脫鋅零件在脫鋅層下方與鋅層結合的還有一層還原鐵層,其厚度大約為0.3 μm,且還原鐵層與鋅層結合牢固,并與基板的內氧化層發生脫離,由此可以說明該脫鋅是發生在還原鐵層與內氧化層之間,而未脫鋅零件還原鐵層明顯較薄,在同一倍數下基本看不出還原鐵層,且還原鐵層與內氧化層結合較好,如圖8(b)所示。

圖8 截面形貌Fig.8 Cross-section morphology

2.2.3 產生原因分析

上述分析可知,脫鋅主要發生在還原鐵層與內氧化層之間,脫鋅零件的還原鐵層較厚。高強鋼中由于添加較多的Si、Mn合金元素,導致鍍液與帶鋼的浸潤性變差。相關文獻指出,通過控制爐內露點和氣氛,將帶鋼表面的外氧化轉變為內氧化,從而減少Si、Mn等元素在表面的選擇性氧化,提高鋼板的可鍍性[3],但當預氧化過度時,使得界面中還原鐵層和內氧化層較厚,還原后會形成過厚的還原鐵層,最終影響鍍層的結合力。黃才根等[4]研究了預氧化對熱鍍鋅高強鋼板鋅層附著性的影響,指出當火焰加熱爐空氣與燃氣比例不當,導致鋼板表面氧化鐵過多,隨后退火還原形成過厚的還原鐵層,在沖壓時極易發生脫落。因此在生產時,需要嚴格控制爐內空燃比,并保持適度的預氧化。

2.3 第三類脫鋅

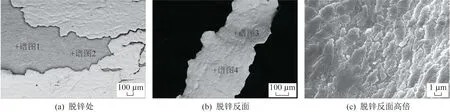

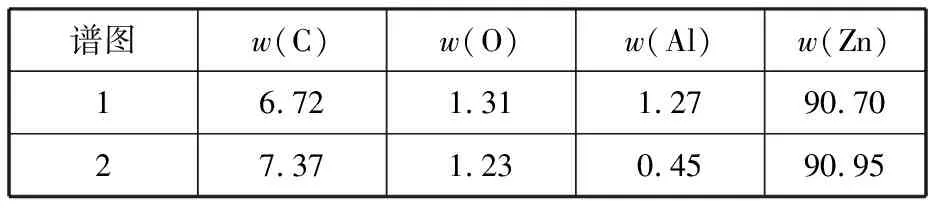

2.3.1 表面形貌分析

用導電膠帶粘下脫鋅層后用掃描電鏡分析脫鋅反面,如圖9所示。高倍下表面平整,與上述第二類脫鋅缺陷發現的魚鱗狀特征有明顯不同,使用能譜儀分析其成分如表4所示,成分主要為C、O、Al、Zn,未檢測到Fe、Mn等元素,由此可以確定,該處脫鋅僅發生在Zn層和抑制層界面。

圖9 脫鋅處表面形貌Fig.9 Surface morphology at dezincification

表4 第三類脫鋅處表面成分 Table 4 The surface compositions of the third type of dezincification 單位:%

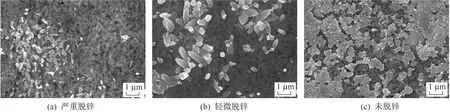

2.3.2 抑制層形貌分析

選取折彎嚴重脫鋅、輕微脫鋅、未脫鋅零件,使用質量分數17%的HCl水溶液溶解鋅層,保留抑制層,并使用場發射掃描電鏡分析抑制層形態。圖10(a)為嚴重脫鋅零件的抑制層形貌,表面大部分區域抑制層未有效形成,只形成少量的抑制層顆粒,且顆粒尺寸較小;圖10(b)為輕微脫鋅零件的抑制層形貌,與圖10(a)相比,其抑制層明顯粗大,但也不夠連續;圖10(c)為未脫鋅零件的抑制層形貌,表面抑制層基本連續且完整,顆粒與顆粒之間緊密結合,是一種較好的抑制層形態。

圖10 抑制層形貌Fig.10 Morphology on the inhibition layer

2.3.3 產生原因分析

當帶鋼進入鋅鍋時,由于Al與Fe比Zn與Fe的金屬間化合物熱力學穩定性更好,因此Al與Fe會優先反應,使得 Al 優先通過擴散向界面富集,當Fe和Al均達到過飽和時即形成Fe-Al IMC[5],界面中的這一層稱之為抑制層。抑制層的存在會阻礙Zn-Fe界面形成脆性的合金相,對鋅層附著有利,因此一般希望表面形成完整且致密的抑制層。影響抑制層的形成因素主要有帶鋼表面狀態、鋅鍋Al含量、入鋅鍋溫度等。上述3卷材料生產時入鋅鍋溫度分別為442、456、450 ℃,說明450 ℃是較好的入鋅鍋溫度。李婷婷等[6]研究了入鋅鍋溫度對表面抑制層形成的影響,當帶鋼入鋅鍋溫度較低時,鋼基界面沒有足夠的熱量保證 Fe-Al 抑制層的有效形成,鍍層中會形成較厚的 Fe-Zn 合金層,影響鍍層黏附性;當帶鋼入鋅鍋溫度較高時,Fe-Al 抑制層顆粒變得粗大。因此帶鋼進入鋅鍋時應選擇一個適當的溫度。

3 結論

造成高強鍍鋅板沖壓脫鋅的原因主要與Zn-基板之間的界面狀態有關,本文分析的3類脫鋅與基板氧化、還原鐵層過厚、抑制層未有效形成有關。其中基板氧化主要與帶鋼異常降速有關,由于帶鋼生產時因缺陷造成的降速,部分帶鋼在爐內時間過長,造成表面出現較嚴重的氧化,生產時應對出現異常的材料采取有效的處理;還原鐵層和內氧化層過厚主要與預氧化過度有關,生產過程中應選擇合適的空燃比,確保預氧化適當;抑制層未有效形成與入鋅鍋溫度低有關,生產時應根據鋼種采取合適的入鋅鍋溫度和鋅鍋Al含量,避免入鋅鍋溫度過低或過高,形成不良的抑制層。