高度卡尺底座與尺身連接方式可靠性研究及應用

董中新

(桂林廣陸數字測控有限公司,廣西 桂林 541213)

0 引言

高度卡尺俗稱高度尺,用于制造業測量零件的高度和精密劃線,是一種使用頻率較高的測量器具。但目前市面上的高度卡尺普遍存在裝配合格率低、使用一段時間后精度失準等問題。本研究針對存在的問題探索導致的起因及如何通過結構優化解決問題。

1 高度卡尺種類

按照國標GB/T21390-2008[1]的分類方法,高度卡尺分為游標高度卡尺、帶表高度卡尺、數顯高度卡尺3種:

(1)游標高度卡尺:運用尺框滑動游標刻線與尺身(主尺)刻線相對位置進行讀數的高度卡尺;

(2)帶表高度卡尺:運用齒條傳動齒輪帶動指針轉動顯示測量數值的高度卡尺;

(3)數顯高度卡尺:運用電子數字原理進行讀數并用數字顯示方式進行測量的高度卡尺。

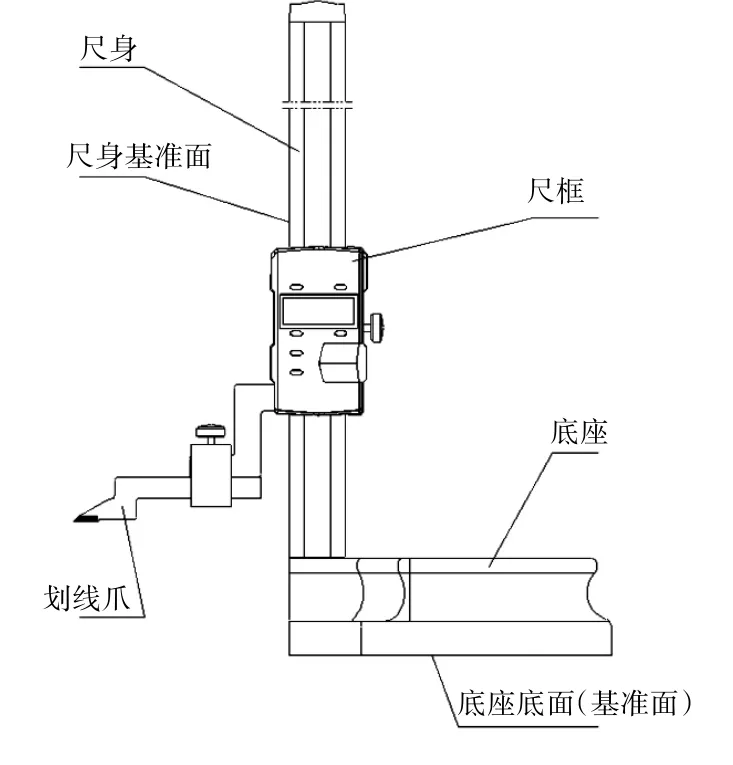

使用這3類高度卡尺進行測量的方法是一樣的,只是讀取測量數據結果的方式不一樣,其主要結構也基本相同,主要由底座、尺身、滑動尺框(附顯示裝置)、劃線爪(測量爪)等部件組成,其中最重要的裝配連接為底座與尺身(主尺)的連接,如圖1所示(本研究以數顯高度卡尺為例)。

圖1 數顯高度尺結構簡圖

2 高度卡尺底座與尺身連接存在的問題

對于精密測量儀器來說,儀器的各個部件連接可靠并保持相對穩定是最起碼的要求。不論是在運輸途中還是在放置、使用過程中,都必須保證各部件之間的相互作用必須是可靠及相對不變的,否則就會引起儀器的原有精度的喪失,從而造成不能正常使用[2]。現有市面上的高度卡尺底座與尺身的連接方式,都是常見的普通螺紋鎖緊結構(圖2、圖3),即在高度卡尺的底座上開一個卡槽,然后在高度卡尺的尺身上鉆孔,再從底座的側面用螺釘鎖緊連接把尺身固定在底座上的方式。這種連接結構的缺點是:螺釘與螺紋孔由于制造誤差的原因,會使螺紋的鎖緊力大小不一,導致在生產過程中裝配底座與尺身時的垂直度極不易調整,特別是量程≥500 mm的高度卡尺,其尺身、尺框以及讀數模塊的重心不在同一直線上所產生的傾斜力都有可能大于螺紋的鎖緊力,這樣很難保證尺身基準面與底座基準面的垂直度(圖1),從而增加生產時的裝配難度,裝配效率低,合格率低;同時,即使裝配合格出廠,使用這種普通螺紋鎖緊機構的高度卡尺,在后續的運輸及使用過程中也會有可能因為外力的作用,容易導致鎖緊力松動,或導致尺身的直線度發生變化(翹曲),進而使高度卡尺的原有各項精度指標發生變化,導致測量結果不準確、不穩定。這就是市面上普通結構的高度卡尺產生精度不穩定的根本原因[3]。

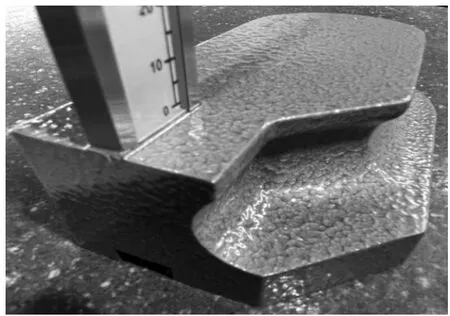

圖2 高度卡尺底座與尺身的連接方式實物圖

圖3 高度卡尺底座與尺身的連接方式結構圖

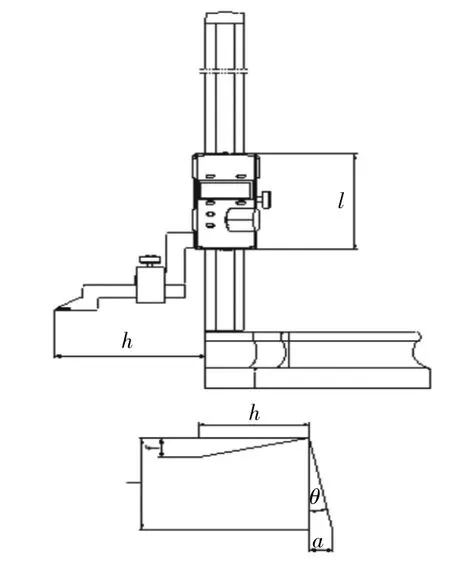

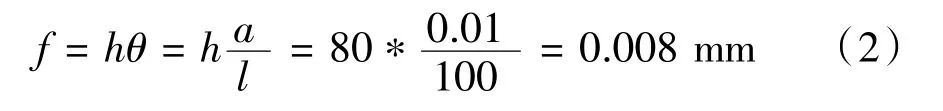

普通結構的高度卡尺在裝配或者運輸、使用過程中,會因外力作用導致高度卡尺與底座的垂直度喪失(垂直度誤差)或因此而產生尺身基準面(立柱)的翹曲(直線度誤差),如圖4所示。由于所有高度卡尺的測量方式不符合阿貝原理[4],其中因尺身垂直度、直線度所產生的誤差,可以用如下計算公式來表示:

式中:f為所產生的測量誤差,h為劃線爪(測量爪)從尺身基面伸出的長度,a為因外力導致尺身產生的垂直度或直線度誤差絕對值,l為尺框與尺身的有效配合長度,θ為 因外力導致尺身產生直線度誤差絕對值與尺框與尺身的有效配合長度的比值。

從(1)式可以看出:當h、l為定值時,因外力導致尺身產生直線度、垂直度誤差絕對值a越大,則所產生的測量誤差f也就越大,成正比關系。

圖4 垂直度、直線度所產生的的誤差

舉例:假設高度尺框為100 mm長度(l)時,因為外力導致翹曲產生的直線度度誤差為0.01 mm(a),而測量爪的假如長度為80 mm(h),則根據上述計算式,導致的測量誤差(測量爪的最遠端)計算式為:

由此可見,普通結構的高度卡尺因為結構不合理而導致的尺身基準面的垂直度或直線度超差,進而產生的測量誤差是很大的,是高度卡尺的測量誤差的主要來源之一,從而影響了高度卡尺測量時的精度穩定性、可靠性,必須加以重視與關注[5]。

3 優化設計方案

如上文所述,由于外力作用容易導致普通結構高度卡尺的尺身與底座的垂直度、直線度等指標超差,最終導致了高度卡尺的整體精度喪失。就此提供了一種優化設計方案,實物結構形狀如圖5。

圖5 高度卡尺底座與尺身的連接方式(優化方案)實物圖

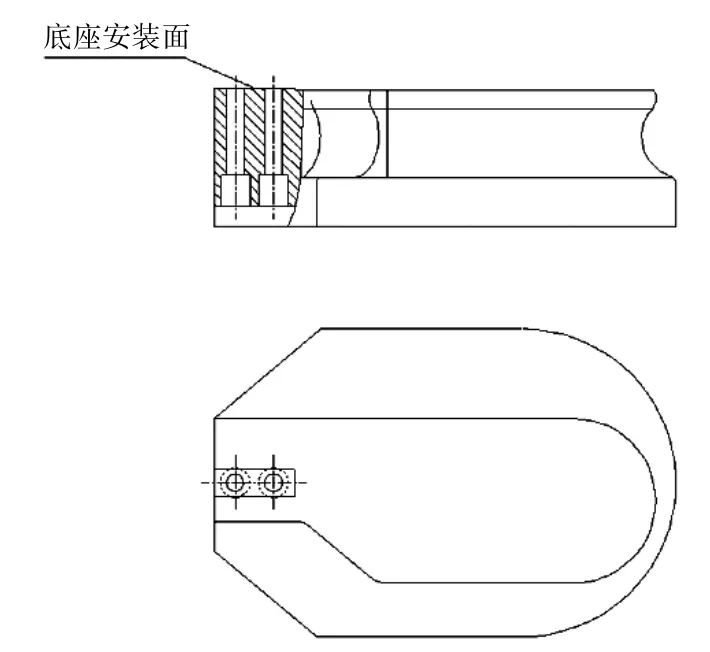

優化設計方案技術實現如圖6、圖7所示,這種結構主要由尺身、底座、鎖緊螺釘、彈簧墊圈組成。尺身的下端設置兩個螺紋孔,尺身的下端面設置為尺身安裝面,尺身的右側面為尺身的基準面,底座的上端設置有與尺身安裝面匹配的底座安裝面,底座還設置有與上述尺身兩個螺紋孔相匹配的兩個通孔及沉孔。加工時,只需要保證尺身安裝面與尺身基準面及尺身背面的垂直度,以及底座安裝面與底座底面的平行度,就能在安裝時保證尺身的基準面以及尺身背面與底座底面的垂直度。裝配時,從高度卡尺底座的下端面,從下至上,通過鎖緊螺釘和彈簧墊圈,把尺身緊固安裝在底座上。這個關系是自動生成的,與鎖緊力的大小無關,螺釘鎖緊只是建立連接關系而已,互相之間的垂直度、尺身的直線度是靠加工時單獨保證的,與裝配過程并無關聯,即只要在加工時保證各部件的本來精度,裝配時省去了調整的過程和要求,讓裝配變得非常簡單,因而容易使裝配后的產品滿足各項技術指標要求,而且彈簧墊圈還能防止鎖緊后的螺釘因外力(比如運輸的震動、使用時的移動等)而導致的松動,因此,底座與尺身的垂直度、尺身的直線度也不再容易受到外力的作用而變化,極大地保護了高度卡尺個部件之間本來的互相固定關系,從而可以很好地保護高度卡尺的整體精度不會容易喪失[3]。

圖6 高度卡尺底座與尺身的連接方式(優化方案)

圖7 高度卡尺底座(優化方案)結構簡圖

4 效果驗證

筆者所在公司進行了上述優化結構方案的實施,第一批進行了優化后方案的50把小批量試制,并通過本公司的實驗室設備進行了幾種形式試驗,為了對比效果,同時用50把普通結構的高度卡尺進行了相同的實驗,主要是以下3種形式試實驗。

(1)產品本身的震動實驗(無包裝):單個產品固定在試驗臺震動;

(2)模擬汽車路途震動實驗:將產品正常包裝后(連外包裝紙箱)在試驗臺進行路途模擬震動;

(3)1 m高跌落實驗:將產品正常包裝后(連外包裝紙箱)進行1 m高自由落體跌落;

注:在做上述型式試驗之前,兩種各50把高度卡尺都經檢驗整體精度指標為合格狀態。

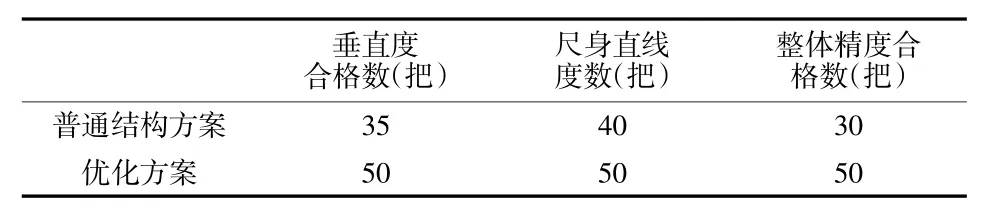

上述型式試驗實驗結束后,在同等條件下再次檢驗高度卡尺的整體精度及尺身與底座的垂直度、尺身的直線度等各項指標,結果見表1。

表1 試驗對比結果(總數各50把)

從表1可以看出,兩種方案的試驗后合格率一目了然:原來經檢驗合格的高度卡尺中,普通結構的高度卡尺已經出現了較大比例的不合格,而優化方案的實驗結果為全部合格,可以看出,優化方案的效果是令人滿意的。后來把這50把優化方案的高度卡尺進行了正常的銷售和用戶跟蹤,3月后的反饋顯示,這50把優化方案設計的高度卡尺都處于用戶的正常使用中,沒有出現任何不良現象。

目前,本公司所有生產的高度卡尺都已經采用了優化設計方案,并進行了大規模的生產與銷售,市場反饋良好,返修的比例相較于以前大幅度降低,因此,這個優化方案是一個比較成功的優化方案。

5 結語

通過發現目前市場上普通結構的高度卡尺的市場痛點,找出問題發生的原因,并通過公式求證出影響高度卡尺精度的關鍵因素,采用了優化設計、工藝改進和裝配工序調整等相關措施,并經過小批量裝配驗證,并進行了型式試驗,把原有普通結構及優化后結構進行了實驗對比,有效解決了存在的問題。

該方案結構較為簡單,是一種較為可靠的連接方式,能杜絕上述普通連接結構所導致的問題,同時相關零件的加工尺寸要求易于實現,裝配簡單、效率高,合格率高,極大地改善了前述普通鎖緊方式所帶來的問題。該研究表明,文中所述的結構優化設計能夠解決因外力作用導致高度卡尺在裝配、運輸、使用過程中導致的精度喪失問題,能有效改善裝配時的合格率,能有效化解運輸、使用過程中的震動等外力對高度卡尺精度的影響,對提高產品的可靠性、穩定性,及有效保護的產品整體精度都有很好的效果。通過筆者所在公司的批量生產表明,該優化設計可以在相關產品的生產中得到普遍應用。