一種帶自動(dòng)檢測(cè)功能的SMT備料裝置

徐平凡,李 海,徐鳴利,黃 健

(1.中山職業(yè)技術(shù)學(xué)院 機(jī)電工程學(xué)院,廣東 中山 528404;2.中山市松聯(lián)電子科技有限公司,廣東 中山 528408)

0 引言

SMT(Surface Mounted Technology表面貼裝技術(shù))貼片機(jī)是一種通過移動(dòng)貼裝頭把表面貼裝元器件準(zhǔn)確放置在PCB焊盤上的一種設(shè)備。在貼片過程中,為了提高工作效率,需要提前備料。現(xiàn)有的SMT備料,一般通過人工方式進(jìn)行備料,但人工備料有時(shí)會(huì)使得貼裝頭吸料位置不正確,材料空格多或備料器沒有推到位,導(dǎo)致SMT設(shè)備故障率高和擋機(jī)(或停機(jī)、死機(jī))時(shí)間長(zhǎng)等問題,降低了生產(chǎn)效率,而占用較多的車間空間。針對(duì)此問題,國(guó)內(nèi)很多文獻(xiàn)提出不同的解決措辭,歸納后主要有:

(1)采用先進(jìn)智能倉儲(chǔ)和物流控制系統(tǒng)[1-2],可以提高整個(gè)物料供應(yīng)準(zhǔn)備效率,但SMT人工備料問題沒有解決;

(2)采用特殊機(jī)械結(jié)構(gòu)設(shè)計(jì)[3-4],結(jié)構(gòu)復(fù)雜后期升級(jí)改造難;

(3)采用AGV小車代替人工[5-6],有一定的借鑒作用,但價(jià)格昂貴,維護(hù)成本高。

為解決以上問題,設(shè)計(jì)了一種應(yīng)用于SMT貼片機(jī)的備料裝置,通過吸料檢測(cè)系統(tǒng)、位檢測(cè)系統(tǒng)、Feeder檢測(cè)系統(tǒng)和視覺檢測(cè)系統(tǒng)等自動(dòng)檢測(cè)吸料位置,減少或避免備料吸料位置不正確的問題,降低報(bào)錯(cuò)率和擋機(jī)時(shí)間,從而降低生產(chǎn)成本。

1 整體機(jī)械設(shè)計(jì)

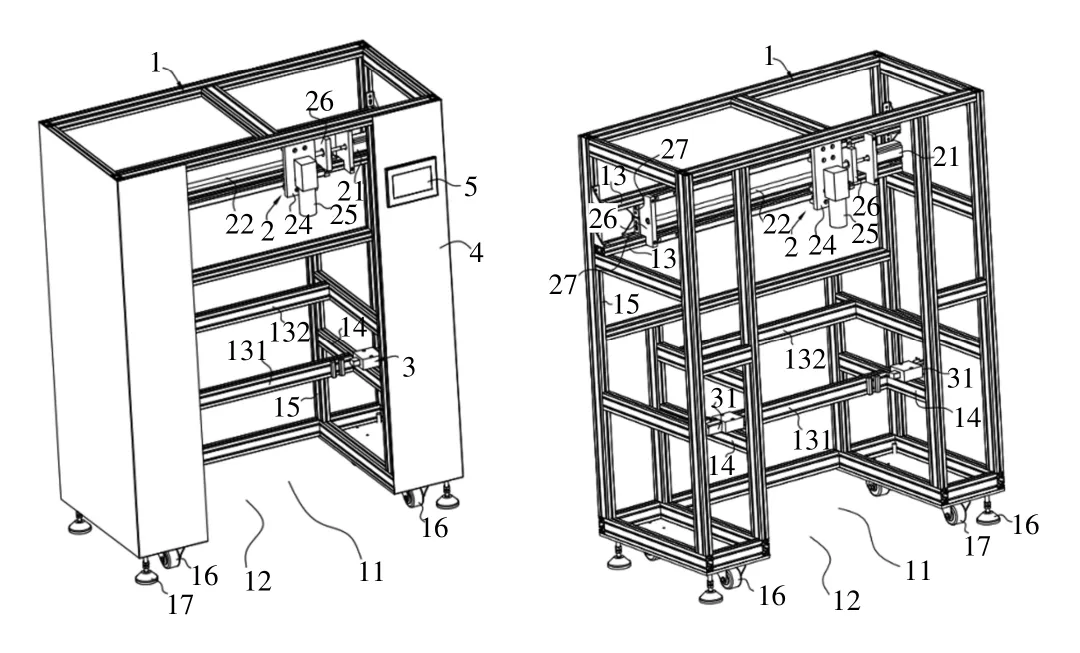

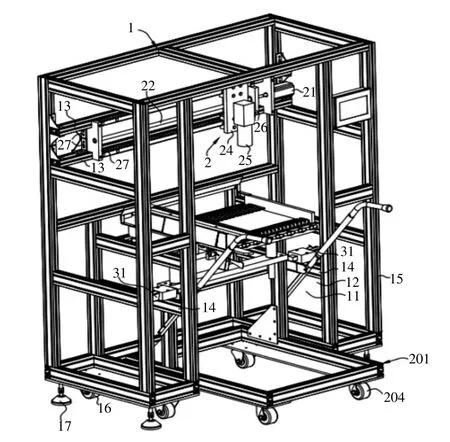

設(shè)計(jì)的備料裝置,包括機(jī)架以及設(shè)于機(jī)架的吸料檢測(cè)機(jī)構(gòu)、固定機(jī)構(gòu)、車位檢測(cè)機(jī)構(gòu)、Feeder送料器檢測(cè)機(jī)構(gòu)、防護(hù)罩和觸摸屏,如圖1所示。

機(jī)架包括一置物空間,以供備料車沿y軸方向至少部分推入置物空間內(nèi);吸料檢測(cè)系統(tǒng)包括電機(jī)、絲桿、x軸方向?qū)к墶惭b部件和視覺檢測(cè)鏡頭,安裝部件與導(dǎo)軌滑動(dòng)連接并可沿導(dǎo)軌在x軸方向移動(dòng),視覺檢測(cè)鏡頭設(shè)于備料車的上方且用于檢測(cè)吸料位置。備料車沿y軸方向至少部分推入置物空間內(nèi),機(jī)架包括沿x軸方向延伸的多個(gè)橫梁、沿y軸方向延伸的多個(gè)縱梁以及沿z軸方向延伸的多個(gè)豎梁。機(jī)架的底部設(shè)有多個(gè)移動(dòng)輪和多個(gè)螺絲腳墊,方便機(jī)架的移動(dòng)。

圖1 整體結(jié)構(gòu)圖

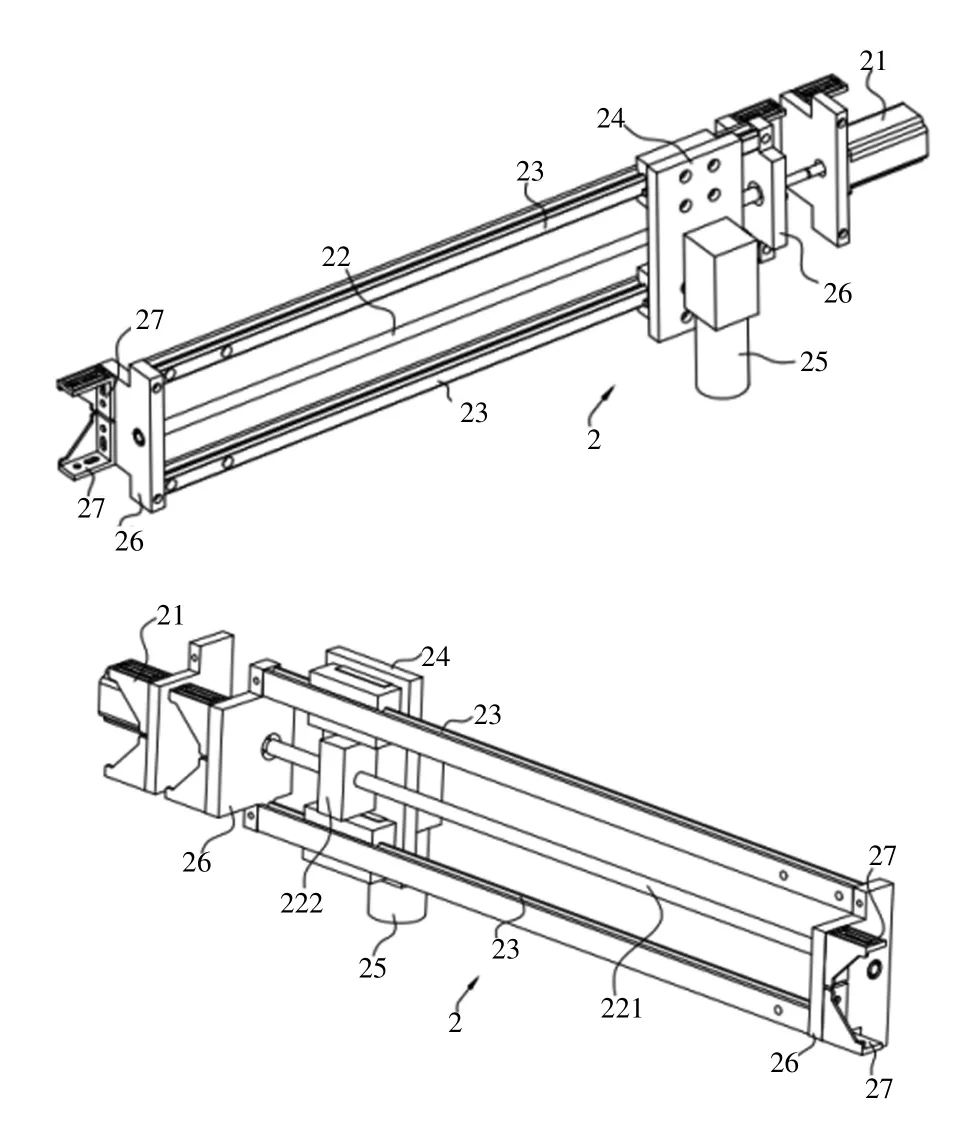

2 吸料檢測(cè)裝置的設(shè)計(jì)

如圖2所示為吸料檢測(cè)裝置,包括電機(jī)、與電機(jī)連接的絲桿、x軸方向延伸的導(dǎo)軌、與絲桿連接的安裝部件、與安裝件連接的視覺檢測(cè)鏡頭。絲桿包括螺桿和各類固定部件。

圖2 吸料檢測(cè)裝置正面結(jié)構(gòu)圖

沿x軸方向設(shè)置有兩條導(dǎo)軌,絲桿位于兩條導(dǎo)軌之間。導(dǎo)軌橫梁沿x軸方向的兩端分別有限位塊,安裝部件可在兩個(gè)限位塊之間移動(dòng)。限位塊固定于橫梁。安裝件與導(dǎo)軌滑動(dòng)連接并可沿導(dǎo)軌在x軸方向移動(dòng)。視覺檢測(cè)鏡頭設(shè)于備料車的上方且用于檢測(cè)吸料位置,視覺檢測(cè)鏡頭為現(xiàn)有的檢測(cè)鏡頭。

在檢測(cè)時(shí),電機(jī)驅(qū)動(dòng)螺桿轉(zhuǎn)動(dòng),帶動(dòng)螺母在x軸方向上移動(dòng),從而驅(qū)動(dòng)安裝件和視覺檢測(cè)鏡頭在x軸方向移動(dòng)。視覺檢測(cè)鏡頭通過沿x軸的移動(dòng)檢測(cè),從而準(zhǔn)確地對(duì)Feeder送料器的貼片元器件進(jìn)行檢測(cè)以確保貼裝頭在正確的位置進(jìn)行吸料。備料車沿y軸推入機(jī)架,通過設(shè)置可沿x軸移動(dòng)的視覺檢測(cè)鏡頭,可對(duì)備料車上的物料進(jìn)行移動(dòng)檢測(cè),可確保貼片機(jī)的貼裝頭吸料位置的正確性,降低報(bào)錯(cuò)率,節(jié)約擋機(jī)成本,并且不額外占用車間空間。

3 備料車的結(jié)構(gòu)改進(jìn)

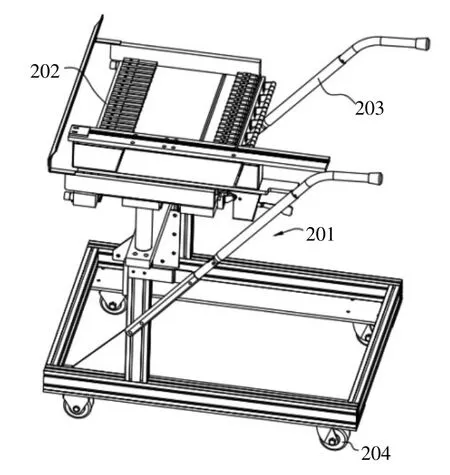

備料車承載有Feeder送料器,貼片元器件安裝在Feeder送料器上,F(xiàn)eeder送料器為貼片機(jī)提供元件進(jìn)行貼片。備料車設(shè)有推桿且其底部設(shè)有滑輪,如圖3所示。

圖3 裝料車的結(jié)構(gòu)圖

4 整體結(jié)構(gòu)設(shè)計(jì)

如圖4所示為備料裝置的整體結(jié)構(gòu)圖,沿x軸方向設(shè)置有兩個(gè)固定氣缸,分別位于備料車的兩側(cè),兩個(gè)固定氣缸的伸縮桿相向移動(dòng)以鎖緊備料車。車位檢測(cè)系統(tǒng)用于檢測(cè)備料車是否到位。車位檢測(cè)機(jī)構(gòu)可以包括行程開關(guān)。當(dāng)備料車推入置物空間時(shí),備料車與行程開關(guān)觸碰即可觸發(fā)開關(guān)信號(hào),從而確定備料車到位。

圖4 裝置整體結(jié)構(gòu)圖

Feeder送料器檢測(cè)系統(tǒng)用于檢測(cè)Feeder送料器是否到位,備料車在推動(dòng)過程中,F(xiàn)eeder送料器也會(huì)隨之移動(dòng)。Feeder送料器與行程開關(guān)觸碰即可觸發(fā)開關(guān)信號(hào),從而確定Feeder送料器到位。置物空間內(nèi)設(shè)有第一橫梁和第二橫梁,車位檢測(cè)系統(tǒng)的行程開關(guān)設(shè)于第一橫梁,F(xiàn)eeder送料器檢測(cè)機(jī)構(gòu)的行程開關(guān)設(shè)于第二橫梁。

整個(gè)裝置使用24 V電源,通過觸摸屏設(shè)置工作模式。人工將物料安裝至備料車,并將其沿y軸方向推入機(jī)架的置物空間內(nèi),車位檢測(cè)系統(tǒng)檢測(cè)備料車到位,發(fā)出信號(hào),使得兩個(gè)固定氣缸啟動(dòng)并鎖緊備料車。同時(shí),F(xiàn)eeder送料器檢測(cè)系統(tǒng)檢測(cè)是否到位,電機(jī)帶動(dòng)視覺檢測(cè)鏡頭沿x軸方向移動(dòng)對(duì)Feeder送料器進(jìn)行移動(dòng)檢測(cè),自動(dòng)檢測(cè)吸料位置。如果觸摸屏提示NG(工作不良),則進(jìn)行人工處理,通過觸摸屏重新設(shè)置,以進(jìn)行下一輪的自動(dòng)檢測(cè)。

5 試用驗(yàn)證

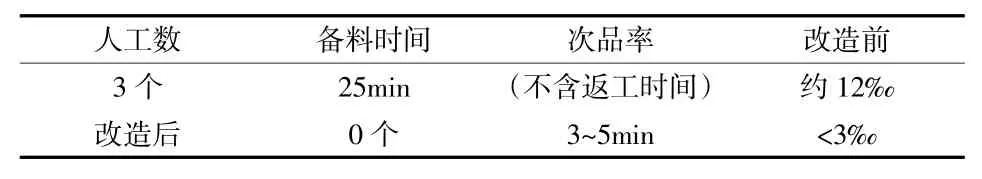

為了驗(yàn)證設(shè)計(jì)的可行性,完成了設(shè)備的設(shè)計(jì)與制造,并應(yīng)用到中山市某電子產(chǎn)品制造公司,經(jīng)過近1個(gè)月的調(diào)試和試運(yùn)行,改造前后對(duì)比數(shù)據(jù)見表1。

表1 改進(jìn)前后數(shù)據(jù)對(duì)比

改造前,貼片機(jī)備料全部由人工完成,人工備料易出現(xiàn)貼裝頭吸料位置不正確,材料空格多使得備料器沒有推到位,不僅導(dǎo)致安裝到SMT機(jī)臺(tái)上報(bào)錯(cuò)率高,而且擋機(jī)的時(shí)間長(zhǎng)。并且位置若有偏差會(huì)損壞電路板上的元器件,對(duì)人工的熟練程度要求很高,因?yàn)槿藶樵蛟斐傻拇纹仿蔬_(dá)12‰。改進(jìn)后,人工介入比較少,且對(duì)操作工人的要求不高,每次更換插貼產(chǎn)品,只需花3~5 min肉眼檢測(cè)一遍就可以,大大降低了勞動(dòng)強(qiáng)度,同時(shí)降至次品率<3‰,達(dá)到合同驗(yàn)收指標(biāo)。

6 總結(jié)

為解決人工備料帶來的錯(cuò)誤問題,設(shè)計(jì)了一種應(yīng)用于SMT貼片機(jī)的備料裝置,包括吸料檢測(cè)機(jī)構(gòu)、車位檢測(cè)機(jī)構(gòu)、Feeder送料器檢測(cè)機(jī)構(gòu)和視覺檢測(cè)系統(tǒng)。備料車沿y軸方向推入置物空間內(nèi),吸料檢測(cè)機(jī)構(gòu)與絲桿沿x軸方向延伸,視覺檢測(cè)鏡頭與導(dǎo)軌滑動(dòng)連接并可沿導(dǎo)軌在x軸方向移動(dòng),視覺檢測(cè)鏡頭可自動(dòng)檢測(cè)吸料位置,檢測(cè)裝置可通過觸摸屏進(jìn)行操作,車位檢測(cè)機(jī)構(gòu)檢測(cè)備料車是否到位,電機(jī)帶動(dòng)視覺檢測(cè)鏡頭自動(dòng)檢測(cè)吸料位置,大大減少或避免備料吸料位置不正確的問題,降低了報(bào)錯(cuò)率和擋機(jī)時(shí)間,從而降低生產(chǎn)成本。該設(shè)備已應(yīng)用到實(shí)際生產(chǎn)中,整個(gè)過程無需人工檢測(cè),次品率從12‰大幅度下降至3‰,各項(xiàng)技術(shù)指標(biāo)較好。

- 裝備制造技術(shù)的其它文章

- 新工科背景下建筑電氣與智能化專業(yè)人才培養(yǎng)模式探討

- 基于技能大賽的標(biāo)準(zhǔn)與成果,培養(yǎng)技工院校高技能人才探索與實(shí)踐

- “以賽賦能、實(shí)踐育人”培養(yǎng)模式及策略

——以工業(yè)產(chǎn)品數(shù)字化設(shè)計(jì)與制造賽項(xiàng)為例 - 高職產(chǎn)教融合協(xié)同育人創(chuàng)新機(jī)制

- 校政企協(xié)同育人構(gòu)建“三位一體”創(chuàng)新人才培養(yǎng)模式

- 基于“課程思政”的民辦高校“機(jī)械設(shè)計(jì)”課程教學(xué)研究