球頭銑刀加工過程中的銑削力建模及仿真研究

畢經碩

(南京風電科技有限公司,江蘇 南京 210000)

球頭銑刀銑削技術,由于其高效率和高精度的輪廓曲面加工優勢,在機械制造加工尤其是在航空航天及汽車等復雜零件中得到了廣泛的應用[1]。球頭銑刀銑削過程中銑削力的研究是銑削加工過程研究的基礎也是重點,銑削力的大小對銑削熱的產生有一定的影響,刀具的磨損、破損以及刀具的耐用度也會產生影響,最終對加工精度和加工質量有著直接的影響,準確合理的銑削力建模為銑削過程中的動力學分析奠定了基礎,銑削力的研究對于分析銑削過程的振動也有積極意義。本研究通過力學模型以及相關計算分析球頭銑刀銑削過程。在實際操作中加工工藝由定量分析取代經驗、提高銑削加工的工作效率,提供了理論支撐和依據,對后續研究銑削過程中的振動和銑削熱具有正向作用。

1 球頭銑刀銑削過程中的力學模型

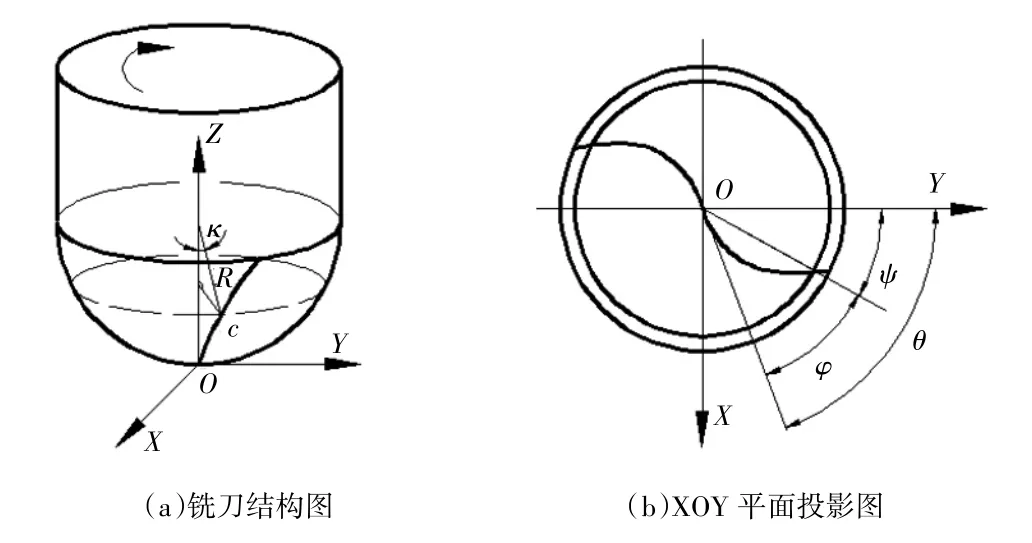

1.1 球頭銑刀的幾何刃線的建模

球頭銑刀工作部分的幾何結構相對復雜,其結構如圖1所示。

圖1 球頭銑刀幾何模型

在坐標系O-XYZ中,球頭銑刀的頂點位于坐標系的原點,刀具的軸線處于坐標軸Z軸上,球頭銑刀半球部分和圓柱部分相交位置處存在的螺旋角稱為最大螺旋角,記為β0。假定刀具的進給方向為X軸正向,在運動過程中銑削刃在球頭銑刀頂點的切線與軸方向的夾角為刀具的旋轉角,記為θ。由于螺旋角的存在,當銑削刃上的某一點從刀具銑削刃刃頂點沿著刀齒向上運動時,它也在沿著逆時針方向進行旋轉,旋轉的角度稱為螺旋滯后角,記為φ[3]。球頭銑刀的螺旋線可以看作是近似球面與正交螺旋面的交線。因此,可以通過聯立方程來求得銑削刃的螺旋線方程[4]。

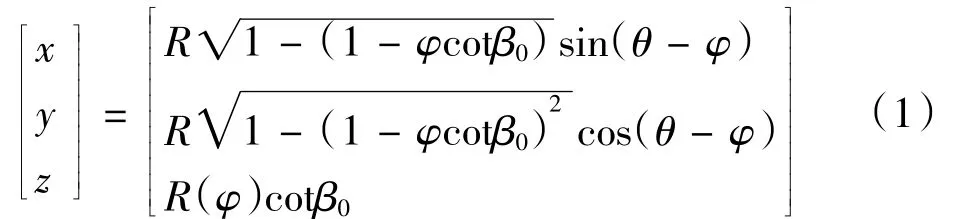

1.2 球頭銑刀的微元銑削力模型

如圖2所示,以Altintas建立的銑削力模型為基礎進行相關研究[5-8],其基本模型為:

式中dFt為切向銑削力微元,dFr為徑向銑削力微元dFz為軸向銑削力微元,h為瞬時切屑厚度,Ktc為切向剪切力系數,Kte為切向犁耕力系數,Krc為徑向剪切力系數,Kre為徑向犁耕力系數,Kac為軸向剪切力系數,Kae為軸向犁耕力系數,ds為切削刃長度微元,其中。

圖2 球頭刀微元銑削力

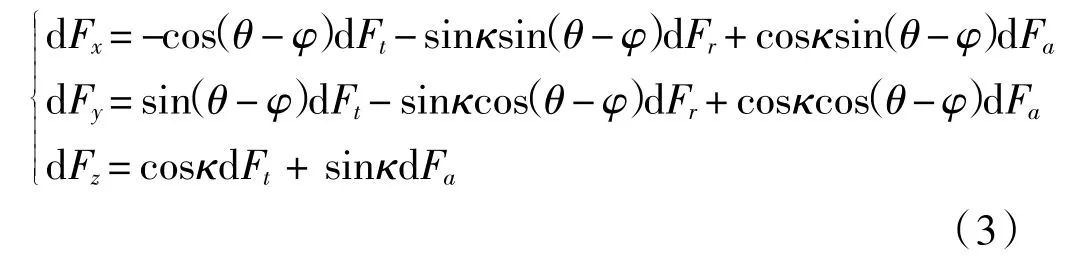

為了便于分析受力情況,將銑削刃上某一微元所受的力在X、Y、Z三個方向進行分解:

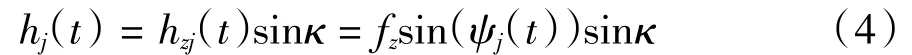

1.3 球頭銑刀瞬時銑削厚度的計算

在忽略刀具振動且高速旋轉的情況下,球頭銑刀的銑削軌跡可以近似為圓弧型,可求得某一時刻第Z條銑削刃上第j個微元處的靜態切厚為hzj(t)=fzsin(ψj(t)),針對球頭銑刀,銑削厚度表示為銑削微元與半球的圓心的連線上的厚度,由圖3可以求得在某一微元處的瞬時未變形銑削厚度為:

式中fz每齒進給量;ψ刀具銑削刃上微小銑削單元處的位置角。

圖3 瞬時切削厚度示意圖

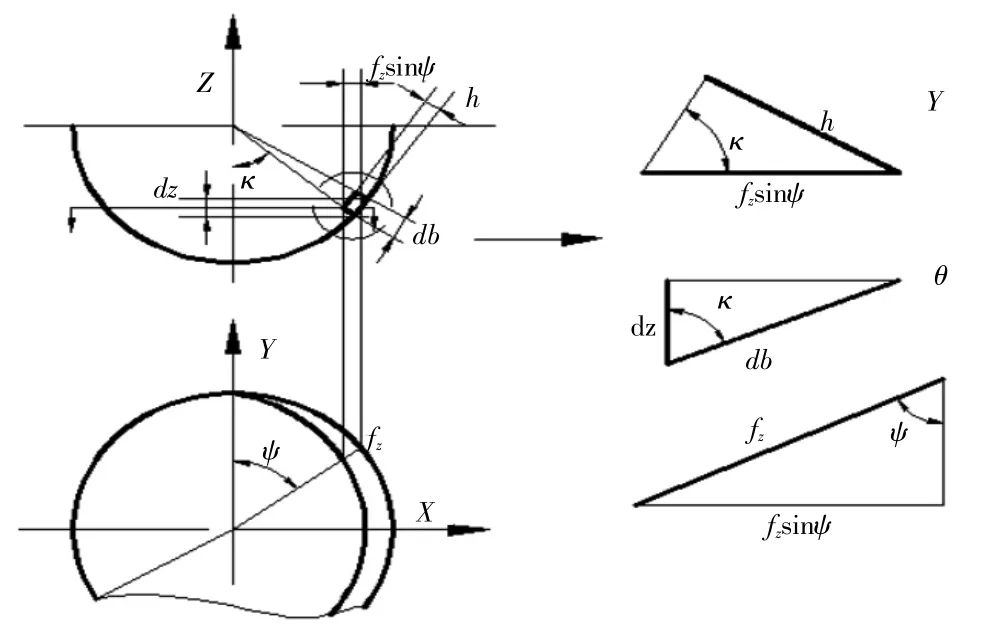

1.4 整體銑削力計算

綜合以上分析,可以求得刀具微元在某一時刻在三個方向上的銑削力,考慮到在銑削過程中會有多條刀刃和同條刀刃上多個微元參與銑削,因此可以以積分的方式求得刀具整體銑削力。

式中Nf為為銑削刀具刀的齒數。

2 銑削力系數的辨識

銑削力系數辨識是銑削力仿真研究的基礎,也是球頭銑刀加工分析的重要部分,此處僅以已經測得的相關試驗數據進行直接使用,不作為重點贅述。

銑削參數:d=19 mm;n=1500 r/min;ap=1.5 mm;fz=0.25 mm/z;Nf=2

其中d為球頭銑刀球頭部分直徑,n為刀具轉速,ap為刀具軸向銑削深度,fz為刀具每齒進給量。

表1 球頭銑刀銑削力系數

3 銑削力的仿真

加工過程中的銑削參數主要包括沿刀具軸向的銑削深度、徑向銑削深度、每齒進給量和轉速,研究表明,在所有影響因素中,對銑削力的影響較大的是軸向銑削深度以及每齒進給量。

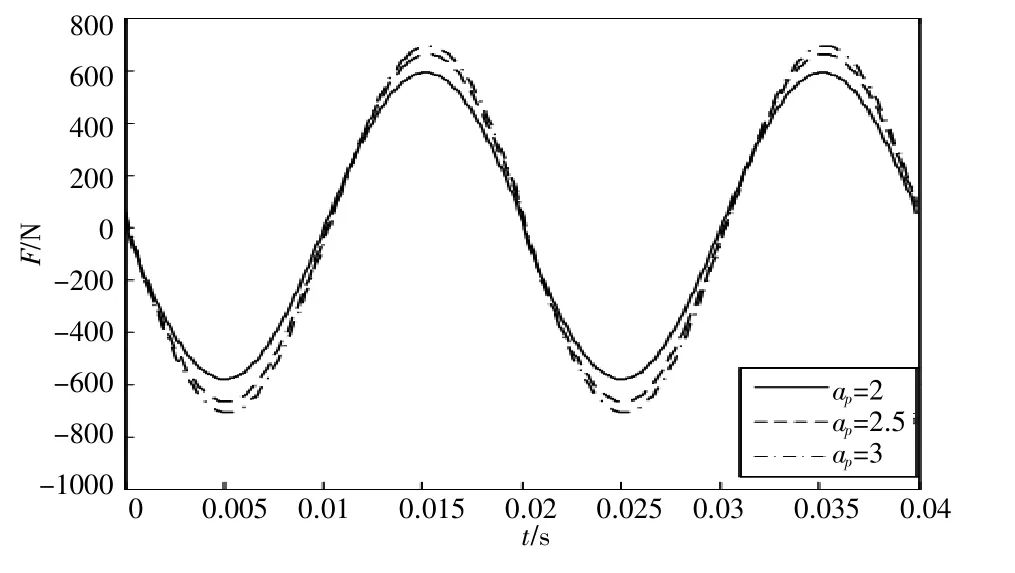

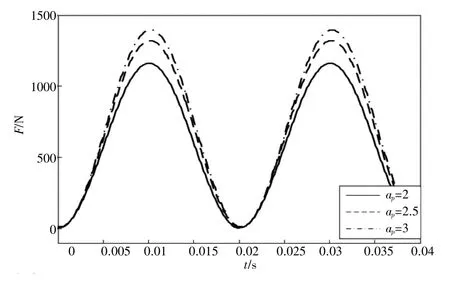

3.1 軸向銑削深度對銑削力的影響(fz=0.25 mm/toth,n=1 500 r/min,ae=19 mm)

由圖4~6分析可知,當其他參數固定的情況下,隨著軸向銑削深度的增大,X、Y、Z三個方向上的銑削分力的峰值都會增加。當軸向銑削深度增加時,與加工工件接觸的銑削刃長度會隨之增大,使得參與的銑削面積增加,進而導致了銑削力的增大,這種趨勢與真實的加工狀態下的受力情況變化相一致。

圖4 軸向銑削深度對X向銑削力的影響

圖5 軸向銑削深度對Y向銑削力的影響

圖6 軸向銑削深度對Z向銑削力的影響

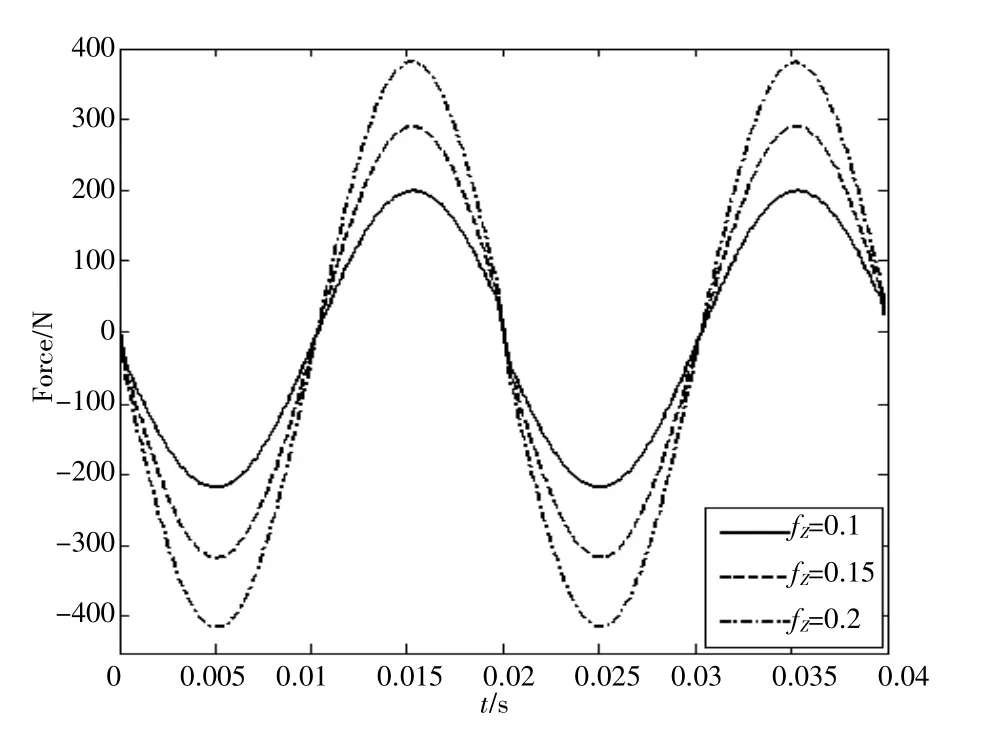

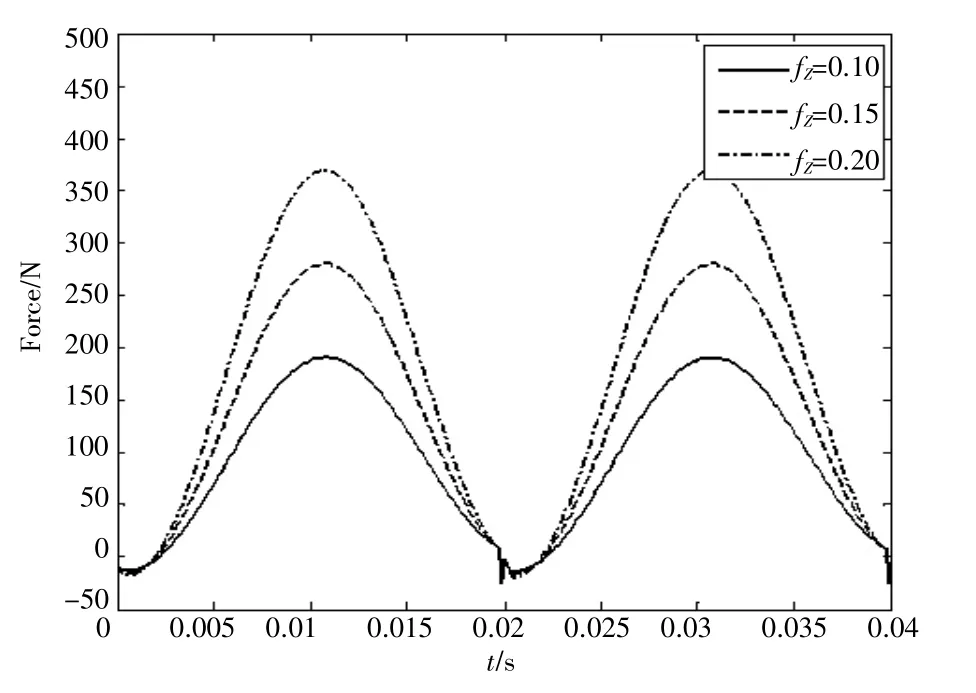

3.2 每齒進給量對銑削力的影響(ap=2.5mm,n=1 500 r/min,ae=19 mm)

由圖7至圖9中的銑削力變化曲線可以看出隨著進給量的增大,銑削力會有明顯的增加。這是由于進給量對未變形銑削厚度的尺寸效應引起的,在其他參數固定的情況下,每齒進給量增加,使得銑削厚度增大,在計算銑削面積時導致銑削面積的增加,從而引起銑削力的變化。

圖7 每齒進給量對X向銑削力的影響

圖8 每齒進給量對Y向銑削力的影響

圖9 每齒進給量對Z向銑削力的影響

4 結語

通過對球頭銑刀復雜結構的研究,獲得刀具幾何刃線的螺旋線幾何方程,并基于成熟的銑削力基本模型及刀具的幾何刃線建立了基于球頭銑刀的微元銑削力模型。對球頭銑刀加工過程中的刀刃軌跡進行分析,獲得加工過程中的銑削厚度,基于以上分析,建立了銑削過程中的銑削力模型。通過仿真試驗探究了軸向銑削深度和刀具每齒進給量對各個方向的銑削力的影響,為在實際操作中加工工藝由定量分析取代經驗、提高銑削加工的工作效率提供了理論支撐和依據,為后續研究銑削過程中的振動和銑削熱也具有重要的意義。