多層低溫絕熱容器抽真空系統設計及應用

章宇慶,李 艷,余 楓,林瑞進

(1.中國聯合工程有限公司,浙江 杭州 310051;2.張家港富瑞深冷科技有限公司,江蘇 蘇州 215637)

多層低溫絕熱容器大多采用高真空多層絕熱的方法實現液化氣體的長時間低溫存儲,其絕熱性能和安全性是低溫液體實現安全儲運和可靠使用的保證[1]。在多層低溫絕熱容器的制造過程中,抽真空系統的性能是實現高真空(小于10-3Pa)抽真空工藝的關鍵,更是制造優質高真空多層低溫絕熱容器的瓶頸技術之一[2]。

針對多層低溫絕熱容器夾層抽真空,對其涉及氦質譜檢漏、內/外加熱、抽真空、氮氣置換等工藝過程已經有較多的研究[3],也已在工業化生產中取得了很多的應用成果。上海交通大學的汪榮順課題組對低溫儲罐抽真空工藝研究國內外領先[4,5],但其主要針對抽真空工藝過程的研究,使用的抽真空系統停留在實驗階段。對抽真空系統設計及應用的研究,目前少有公開的資料。周炳水[6]等人對車用LNG氣瓶的抽真空系統進行了研究,系統較為簡單,也未對其抽真空效果展開描述。調研國內外眾多低溫絕熱容器生產設備的供應商發現,各家對低溫絕熱氣瓶抽真空系統的設計均為參考其他產品相關經驗進行的設計遷移,未對抽真空系統的有效抽速、抽氣時間等進行準確計算,設計冗余大,也缺少對低溫絕熱容器抽真空系統的工業化應用研究。

為此,本文基于近十年的多層低溫絕熱容器抽真空系統設計和應用經驗,系統闡述了多層低溫絕熱容器抽真空系統的設計原理,提出了一種可較準確計算抽真空系統有效抽速、抽氣時間的方法,并針對某公司低溫儲罐抽真空系統設計,進行了工業化應用和驗證。

1 多層低溫絕熱容器抽真空簡介

多層低溫絕熱容器結構圖1[1]所示,主要包括內膽、外殼、絕熱層、液位計、管路閥門等結構。制造時,先完成內膽、液位計的焊接,然后在內膽外纏繞多層絕熱材料,并與外殼進行套合;套合后,對內膽和外殼間的夾層空間抽真空,直至達到真空度要求。

圖1 多層低溫絕熱容器結構圖

為獲得低溫絕熱容器的高真空,抽真空系統主要用于對低溫儲罐內部的加熱和抽真空。內加熱可增加夾層氣體分子動能,加快內膽、外殼和夾層絕熱材料表面的放氣。抽真空過程采用旋片泵、擴散泵等真空泵對容器夾層進行抽氣,直至達到工藝真空度要求。

至此,將多層絕熱容器的抽真空系統分為內加熱系統、抽真空機組兩個模塊。

2 內加熱系統設計

多層低溫絕熱容器抽真空的內加熱系統由加熱器、循環風機、送風/回風管路和控制閥門等結構組成,如圖2所示。內膽進風/回風管路與多層低溫絕熱容器頸管的進氣管路、放氣管路相連,高壓循環風機將加熱器加熱后的熱風送入內膽,通過對流傳熱方式加熱內膽。內加熱系統加熱器功率、循環風機的回風量主要由內膽升溫時間和夾層體積確定[7]。

圖2 單個容器內加熱示意圖

多層低溫絕熱容器抽真空過程中,瓶體溫度越高、均勻性越好,夾層間氣體釋放速度越快、抽真空時間越短。但是,容器內多層絕熱材料、頸管的隔熱材料及密封材料的工作溫度一般在80~150℃,過高的溫度會使材料產生揮發性物質和出現硬化、催化等破壞,必須對內、外加熱系統的溫度進行控制。

3 抽真空機組設計

多層低溫絕熱容器的抽真空機組主要由羅茨泵、旋片泵、擴散泵等真空泵組和閥門、規管、不銹鋼管道等部件組成,系統簡化后如圖3所示。考慮到不同真空泵的工作真空度要求,先由旋片泵和羅茨泵組成低真空泵組,實現容器粗抽真空至100 Pa左右。到達較低真空度后,方可打開高真空泵進行精抽真空,達到1×10-3Pa以下的高真空度。氮氣及其加熱裝置用于粗抽真空時進行夾層空間的氮氣置換,與抽真空泵組的控制聯合設置。

圖3 容器抽真空系統簡化

3.1 真空泵類型的選擇

由于機械泵和擴散泵抽氣時存在油蒸氣返流,即泵油通過泵入口流到夾層真空,在配置真空系統時必須進行油蒸氣返流設計。對羅茨泵、旋片泵等機械泵,可配置水冷障板等捕集裝置,且嚴格控制工作壓力不小于100 Pa。為防止擴散泵的油蒸氣返流,可使用分子泵作為高真空泵。對比可知(表1),分子泵還具有節能環保、節約成本等諸多好處。

表1 分子泵和擴散泵對比分析

3.2 真空泵組抽速計算

(1)極限真空度對抽速的要求

容器所能達到的極限真空度[8]:

式中:S為容器瓶口的有效抽速,Pa;pm為真空泵的極限真空,Pa;Q0為空載時長時間抽氣后真空室的氣體負荷(包括漏氣、材料表面出氣等),Pa·L/s。

由式(1)可知,在真空系統確定的情況下,容器的極限真空由其本身的漏放氣速率決定。如果漏放氣速率大,極限真空會降低。容器的漏放氣速率由漏氣和放氣兩部分組成;漏氣主要是通過焊縫和密封圈(氫氣會通過鋼板漏進去),數值基本上是固定的。放氣部分和抽真空加熱的情況關系很大,如果加熱充分,抽真空前期放氣充分,到抽真空后期放氣量少,則漏放氣速率變小,極限真空可以提高。

(2)有效抽速的計算

將容器抽真空系統簡化為如圖3所述,抽真空動態平衡時,對容器的有效抽速有:

式中:U為連接容器與泵組的管道流導;Sp為真空室抽氣口附近泵的有效抽速,L/s。

分析可知,當U≥Sp時,S≈Sp,有效抽速只受泵組的限制;若U《Sp時,S≈U,有效抽速受到管道流導的限制。

通常,真空泵組的名義抽速Sp為與抽口壓強相關的變量,由真空泵組的制造廠商測試得到。

管道的流導與管道內氣體的流動狀態和壓強均有關。氣體為黏滯流時,管道流導Un的計算式為:

式中:d為管道直徑,m;L為管道長度,m;η為氣體黏滯系數;為管道中的平均壓強,。

氣體為分子流時,管道流導Uf的計算式為:

式中:R為摩爾氣體常數,R=8.3143J/(K·mol);M為氣體摩爾質量,kg/mol;T為氣體溫度,K。

結合式(1)和式(2)可知,為了提高真空泵組在容器口的有效抽速,提高極限真空度,必須使得真空管道流導盡可能大,即管道應該短而粗。查文獻可知,高真空管道泵的抽速損失應小于40%~60%。

但是,由于操作等需要,真空管路直徑無法增加太大,長度也無法縮短太多。所以,漏放氣速率成為提高夾層極限真空度的關鍵部分,一定要保證內膽和外殼體充分加熱放氣,提高儲罐的極限真空。

(3)抽氣時間的計算

容器抽真空時間計算分為低真空(真空度<10 Pa)和高真空(10-4<真空度<10 Pa)兩部分的抽氣時間之和。

容器體從大氣壓開始抽氣,低真空范圍內真空泵組的抽速隨真空度升高而下降,其簡化計算式為:

式中:t1為低真空范圍內抽氣時間,s;V為夾層容積,L;Pi為開始抽氣時的壓力,Pa;P為抽氣t時間后的壓力,Pa。

代入抽速計算式可得:

至此,將低真空抽真空壓強范圍劃分成n(n=1,2,3…)個壓強段:P1~P2、P2~P3、P3~P4…Pn~Pn+1,分別求取每壓強段的管道流導和真空泵組名義抽速,即可分別計算每段的抽氣時間為:

式中:t1為第n個壓強段的抽氣時間,s;Sˉpn為在第n個壓強段,壓力在Pn和Pn+1之間真空泵組的平均名義抽速,L/s;Un為Pn和Pn+1之間壓力管道的流導。

則低真空范圍總的抽氣時間為:

4 低溫儲罐抽真空系統設計

以某公司低溫儲罐抽真空系統為例(圖4),低溫儲罐及抽真空系統的主要規格和技術參數見表2。

表2 低溫儲罐規格技術參數

圖4 某企業低溫儲罐實物圖

4.1 真空泵組抽速確定

從低真空到高真空階段,由式(3)計算得到部分低真空壓強下的管道流導見表3,由式(4)計算得到高真空下管道流導約為1.25 m3/s。根據式(2)中,真空夾層的有效抽速曲線如圖5所示。

表3 低真空下部分壓強段的管道流導

圖5 容器有效抽速關系曲線

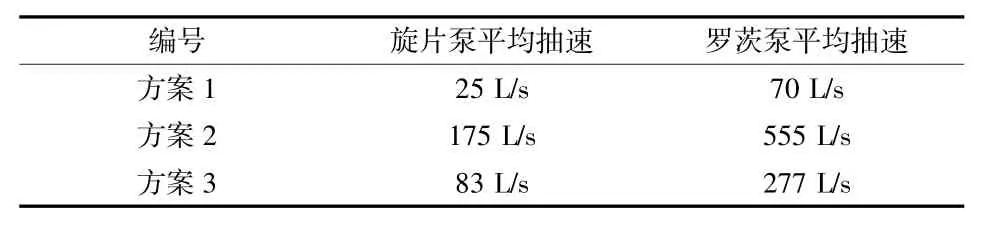

選取3種2級低真空泵組合(表4),代入式(7),計算得到抽氣曲線如圖6所示。分析可知,抽真空2 h后3種方案均能使夾層壓強達到5 Pa,但是,方案2和方案3的泵組抽速大,使得夾層初始壓降非常快,超過20000 Pa/min,這可能會導致絕熱紙內外壓力不平衡,絕熱紙被內外壓差漲破。因此,優選方案1泵組,其抽速曲線比較平穩,絕熱紙內外壓差小,不容易導致絕熱紙損壞。

表4 3種2級低真空泵組合

圖6 3種2級泵組抽速對比

選取3種3級真空泵組合(含分子泵)(表5),代入式(7),計算得到抽氣曲線如圖7所示。分析可知,經過長時間的工作,3種3級真空泵的抽速曲線基本重合,結合式(1),說明夾層達到高真空后,其極限真空度的瓶頸不在泵組抽速,而更多取決于夾層內的氣體負荷。另外,由于此計算曲線只考慮恒定的漏放氣速率和溫度,實際生產過程中罐體夾層抽真空初期會進行加熱排氣和后期冷卻,所以后期的漏放氣速率小于設定值,抽真空時間會比曲線小。

表5 3種3級低真空泵組合

圖7 3種3級泵組抽速對比

4.2 抽真空系統設計結果

計算得到該低溫儲罐抽真空系統設備參數見表6,抽真空裝置連接原理如圖8所示。讀取真空規管2在2級真空泵粗抽真空時的讀數,與前述計算結果進行對比,如圖9所示。實際效果顯示,使用圖8中的抽真空系統進行低溫儲罐粗抽真空,抽氣速率在壓強大于1000 Pa時遠大于計算值,并在中間時間段經歷減小-增大-減小的過程,總體抽氣時間與計算值基本一致,達到設計要求。

圖8 低溫儲罐抽真空原理設計

表6 抽真空系統設備清單

圖9 低溫儲罐抽真空系統抽真空實測對比

4 結論

系統闡述了多層低溫絕熱容器抽真空系統的設計原理,提出了一種可較為準確計算抽真空系統有效抽速、抽氣時間的方法,并針對某公司低溫儲罐抽真空系統進行應用和驗證,主要結論有:

(1)配置真空泵組時,對羅茨泵、旋片泵配置水冷障板等捕集裝置,使用分子泵代替擴散泵,可有效減少油蒸氣返流。

(2)真空夾層放氣和抽真空加熱的關系很大,如果加熱充分,漏放氣速率變小,可以提高夾層極限真空。

(3)對不同容量的真空泵組合,長時間工作后不同泵組抽速曲線基本重合,但較小抽速泵組的抽速曲線比較平穩,絕熱紙內外壓差小,不容易導致絕熱紙損壞。

(4)對某公司低溫儲罐進行了抽真空系統設計和工業化應用,效果顯示,抽真空系統抽氣速率在壓強大于1000 Pa時遠大于計算值,并在中間時間段經歷減小-增大-減小的過程,總體抽氣時間與計算值基本一致。