超大型容器牛眼式局部焊后熱處理模擬分析與工程應用

晏桂珍,蔣文春,羅 云,王成才,高 騰,馬淋淋,李 銀

(1.山東核電設備制造有限公司,山東煙臺 265118;2.山東省核電設備工程技術研究中心,山東煙臺 265118;3.煙臺市核電設備工程技術研究中心,山東煙臺 265118;4.中國石油大學(華東) 新能源學院,山東青島 266580)

0 引言

焊后熱處理是壓力容器制造的一道重要工序,其具有松弛焊接殘余應力、穩定結構的形狀和尺寸、改善母材和焊接接頭的性能、提高抗應力腐蝕的能力的作用[1-4]。焊后熱處理有爐內加熱整體熱處理、爐內加熱分段熱處理、容器內部加熱整體熱處理和筒體整圈加熱局部熱處理4種方式。為了實現焊后熱處理整體性、一次性和終結性等功能特點[5-6],工程應用優選整體加熱焊后熱處理[6-9]。

某項目超大型壓力容器內直徑約43 m,高度超過60 m,采用模塊化分段拼裝,然后整體吊裝就位焊接完成。依據設計規范,該壓力容器筒體與插入板之間的焊縫需要進行焊后熱處理。筒體段組焊階段是一個兩端開口、直徑達43 m的薄壁圓筒,若進行爐內整體或分段熱處理,需要建造大型專用熱處理爐,成本太高且對工期進度影響較大;各分段就位形成封閉容器后,內部安裝了大量的主系統與設備,也不能采用自身爐膛內部加熱的方式進行整體熱處理。因此,采用局部電加熱的方式進行焊后熱處理是相對可行的方法。

對于壓力容器局部焊后熱處理,ASME Bolier& Pressure Vessel Code Section Ⅲ和GB 150.4—2011《壓力容器》規定筒體局部熱處理時應沿容器的整個圓周形成一個環形加熱帶。以筒體上P03插入板為例,其外直徑達4.2 m,若采用整個筒體環形加熱帶的方法,所需加熱面積為1 284 m2,加熱電能需求為5.8萬kW,施工操作性較差,現場難以實現[10-16]。筒體與插入板焊接接頭宜選擇牛眼式局部焊后熱處理方式。然而,大型筒體與插入板焊接接頭局部焊后熱處理易產生由于變形不協調而導致的再熱裂紋,文獻[17]和[18]均報道了某核電大型壓力容器的插入板與筒體焊縫在焊后熱處理過程中產生了3處裂紋,裂紋長度共計約5.6 m,均處于插入板一側的焊縫熔合線處,裂紋最深處約10 mm;分析發現,熱處理過程中的不均勻變形及焊趾處應力集中是導致裂紋的根本原因。

對此,本文針對大型容器插入板與筒體牛眼式局部焊后熱處理開裂問題,為避免發生焊接接頭表面開裂和異常變形等缺陷,并綜合施工成本,采用有限元模擬方法,對牛眼式局部焊后熱處理進行模擬分析,嘗試找出一種可以避免焊后熱處理開裂的牛眼式局部焊后熱處理方法,并對此方法進行工程驗證。

1 分析模型

1.1 幾何模型

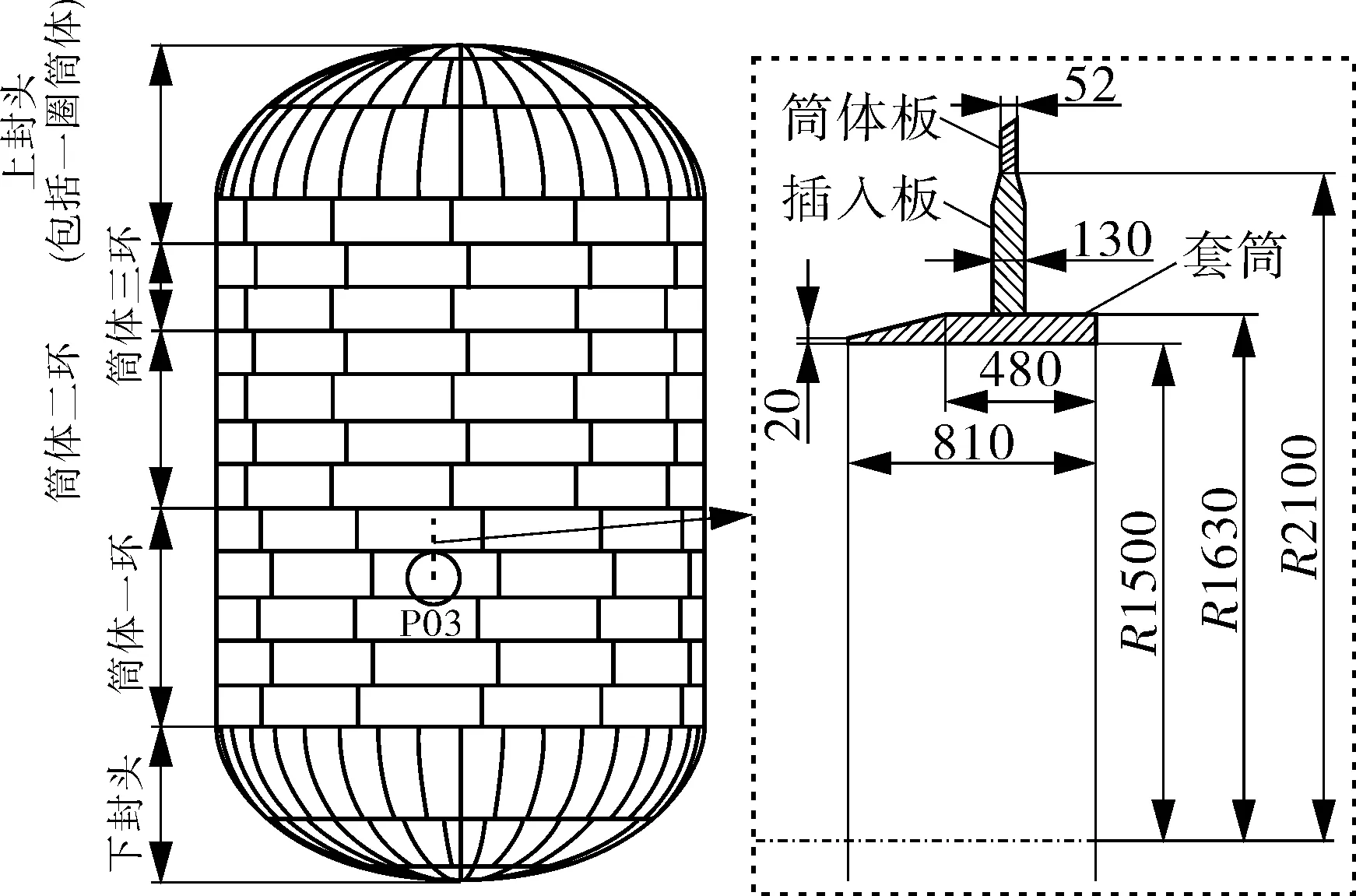

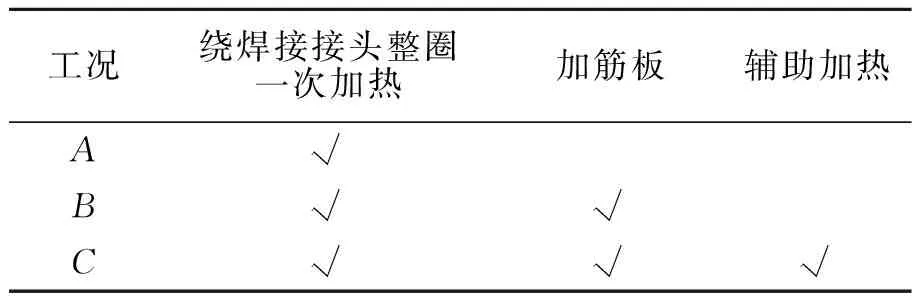

筒體環內直徑43 m,總高19.34 m,由5層板組成,第1層鋼板厚度55 mm,其余4層鋼板厚度為52 mm。P03插入板厚130 mm,外直徑4.2 m,其上安裝焊接一個內徑3 m、厚度130 mm的貫穿件套筒,結構如圖1所示。

圖1 插入板與筒體環結構示意

插入板對接焊縫熱處理主要受軸向約束作用,為節省計算時間,建立1/4模型;研究的關鍵部位是P03插入板與筒體間的焊接接頭,忽略筒體鋼板之間的拼焊焊縫,以及筒體上其他插入件和貫穿件;將除P03插入板和貫穿件之外的筒體看作一個整體。

圖2 分析模型與網格劃分

利用有限元軟件對建立的幾何模型進行網格劃分,插入板與筒體環間焊縫和熱影響區的網格尺寸較小,分布較密,遠離焊縫的網格尺寸較大,分布較疏,中間部分采用過渡網格進行劃分,保證計算的精確度。網格類型采用計算精度高的三維八節點六面體縮減積分單元(C3D8R)。利用單元鈍化與激活方法來形成焊縫金屬。在焊縫及熱影響區,殘余應力比較大,網格劃分較為密集,在遠離焊縫的區域,網格較為稀疏。圖2示出了網格劃分模式,共有268 537個節點和238 824個單元。熱分析和力分析采用相同的單元和節點。

1.2 材料參數

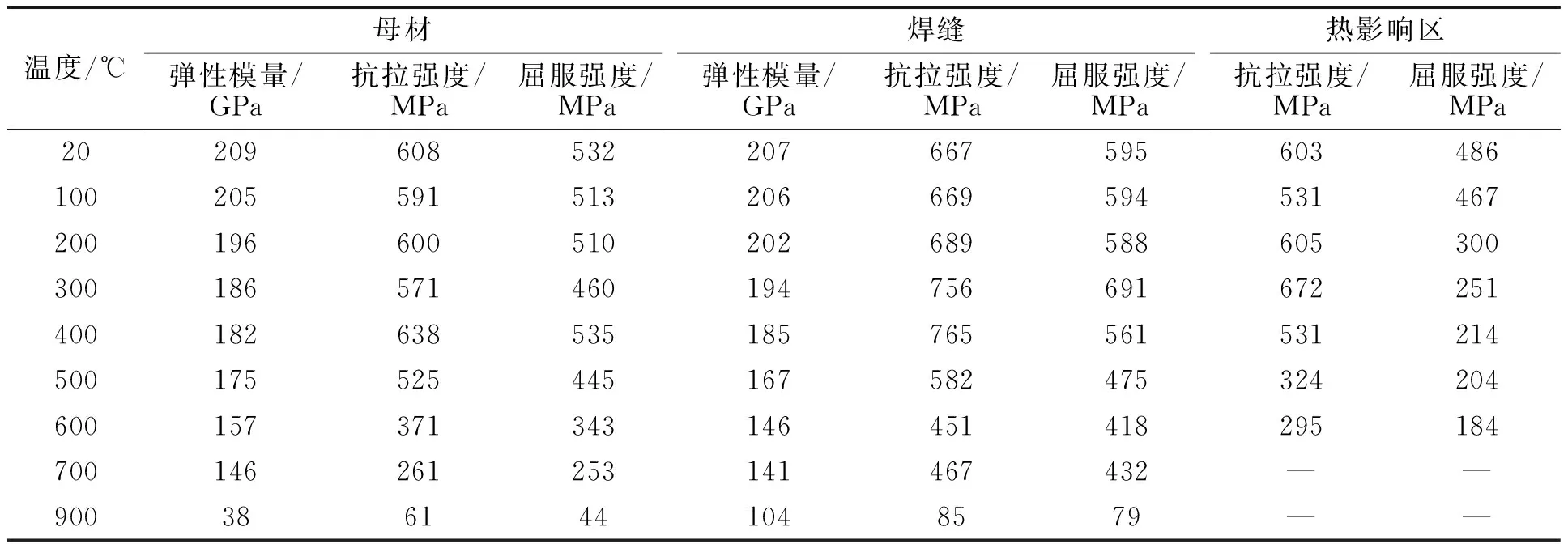

筒體、P03插入板與套筒的材料均為SA-738Gr.B。通過試驗和處理分析,不同溫度下試樣母材區、焊縫區和熱影響區的彈性模量、抗拉強度以及屈服強度,如表1所示。SA-738Gr.B為淬火加回火態交貨的含Cr,Mo低合金元素的碳錳硅鋼,藍脆現象造成抗拉強度在300~400℃范圍呈現明顯升高,屈服強度高低波動的結果。

表1 不同溫度下試樣母材區、焊縫區和熱影響區力學性能

1.3 邊界約束

1.3.1 溫度場計算邊界條件

在溫度場計算過程中,設置絕對零度和環境溫度,焊接計算時賦予模型環境溫度,熱處理計算時賦予模型溫度,同時設置模型的對流散熱與輻射散熱,以保證模型溫度的正常變化。

1.3.2 應力場計算邊界條件

焊后熱處理時,筒體環下部通過坡口保護器與支墩接觸,限制筒體環沿徑向方向位移及軸向向下的位移。分析模型筒體環下端設置徑向約束和軸向約束,模型兩側設置對稱約束。

1.4 熱輸入載荷

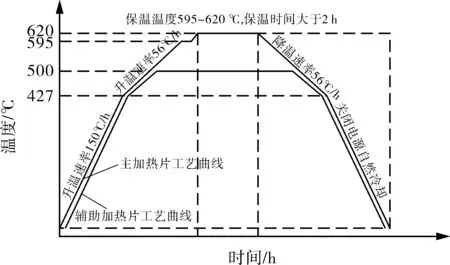

根據實際焊后熱處理情況進行模型切割,選擇對應區域進行熱處理熱源的添加,按熱處理曲線的參數設置熱處理熱源變化幅值曲線(見圖3),以保證最大程度地接近實際工況。

在長時間的熱處理過程中,在高溫下,材料不可避免地會發生蠕變,對殘余應力存在一定的釋放作用。選擇合理的蠕變模型是準確計算熱處理過程中殘余應力演化規律及殘余應力、應變的關鍵。采用Norton本構模型對焊接接頭在熱處理過程中的蠕變行為進行模擬,一般認為在高溫下材料的最小蠕變應變速率和應力滿足Norton指數關系式:ε=Bσn。根據母材區、焊縫區和熱影響區的蠕變曲線得到應變最小變化速率,通過擬合得到母材區、焊縫區和熱影響區蠕變曲線的兩個參數B和n,如表2所示。

圖3 焊后熱處理溫度曲線

表2 蠕變曲線參數計算結果

2 模擬分析工況

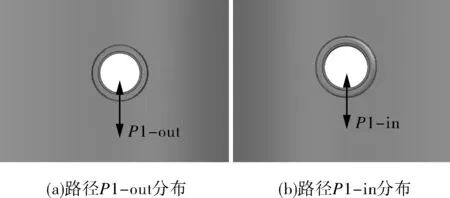

結合現場操作可行性,針對表3所示3種工況進行模擬分析。

表3 工況組合方式

垂直焊縫加筋板目的是減小熱處理過程中焊縫及附近區域的應力和變形。加筋板材質為SA-738 Gr.B,初設長度800 mm,厚度40 mm,以間隔800 mm布置。對焊縫加筋板模型進行網格劃分并優化,如圖4所示。

圖4 焊縫加筋板局部模型

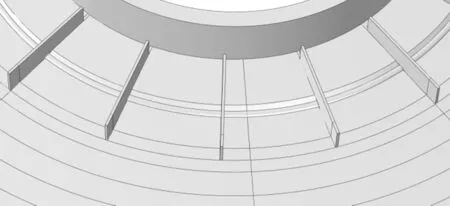

對主加熱區周圍增加輔助加熱的方式進行模擬,目的是改善變形不協調,降低熱處理過程中產生的彎曲應力。輔助加熱方案為軸向梯度輔助加熱,即:軸向由主加熱區向外依次增加500 ℃輔助加熱區、400 ℃輔助加熱區、300 ℃輔助加熱區、200 ℃輔助加熱區,每個溫度輔助加熱區的寬度為200 mm,如圖5所示。

圖5 軸向梯度輔助加熱方案示意

通過對比分析焊接接頭加筋板模型與焊接接頭加筋板并輔助加熱模型、無筋板模型與無筋板加輔助加熱模型的熱處理模擬結果,并結合施工難易程度,確定最終是否進行軸向梯度輔助加熱。

3 結果分析

3.1 路徑與定義

以容器筒體為基準,建立柱坐標系,并定義該坐標系下沿徑向、環向和軸向的應力分量分別為徑向應力S11、環向應力S22和軸向應力S33,沿徑向、環向和軸向的變形分量分別為U1、U2和U3。

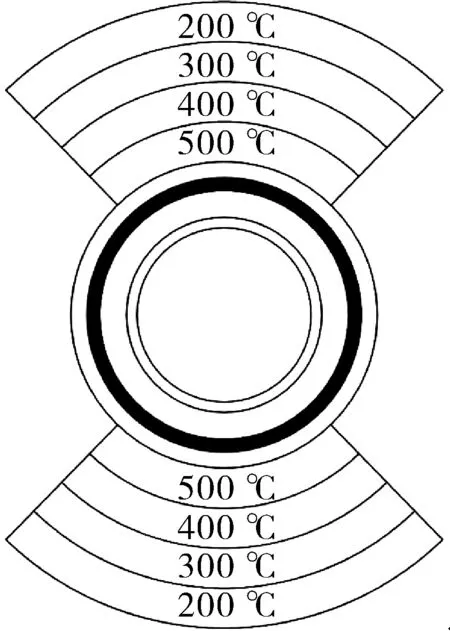

根據工程經驗,插入板與筒體連接焊接接頭上下兩部位的是焊后熱處理易產生裂紋的區域,在模型上取兩條路徑進行分析,如圖6所示。P1-out為插入件下部沿外表面由焊縫中心分別向厚板方向和薄板方向;P1-in為插入件下部沿內表面由焊縫中心分別向厚板方向和薄板方向。

圖6 模型上兩條路徑示意

3.2 應力模擬分析結果

3.2.1 工況A分析結果

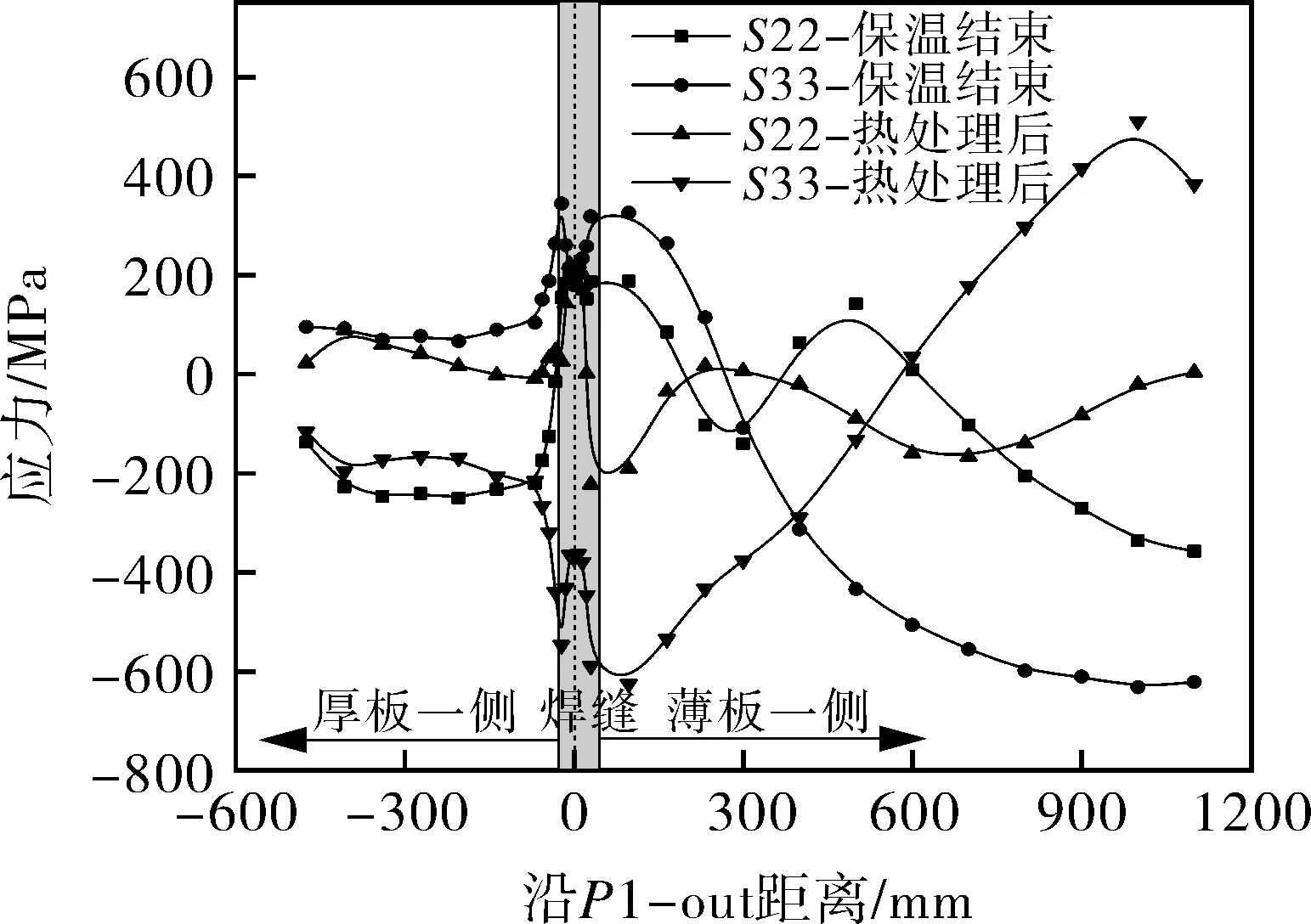

圖7(a)示出路徑P1-out環向應力和軸向應力分析結果。厚板一側在距離焊縫相對較遠位置保溫結束和熱處理后的各向應力分布均勻;在鄰近焊縫位置保溫結束和熱處理后各向應力變化幅度相對較大。其中,保溫結束時環向應力由-250 MPa增大至155 MPa,保溫結束時軸向應力由66 MPa增大至345 MPa,熱處理后環向應力由-9 MPa增大至26 MPa,熱處理后軸向應力由-200 MPa降至-550 MPa。薄板一側整體應力波動較大,尤其是保溫結束時的軸向應力由鄰近焊縫區的320 MPa迅速降至-620 MPa,熱處理后的軸向應力由鄰近焊縫區的-625 MPa迅速增至510 MPa。

(a)沿路徑P1-out 環向應力和軸向應力

圖7(b)示出路徑P1-in環向應力和軸向應力分析結果。保溫結束時環向應力在厚板側均為壓應力且波動較小,基本維持在-300 MPa左右,但厚板側焊趾處應力為16 MPa,存在一定的應力不協調;保溫結束時薄板側環向應力分布有一定的波動,但近焊縫區相對平緩,且為壓應力。保溫結束時軸向應力在厚板和薄板鄰近焊縫位置均為壓應力,最小值位于薄板側焊趾處約-330 MPa。熱處理后環向應力在厚板側遠離焊縫位置分布均勻,數值基本維持在100 MPa左右,在鄰近焊縫位置環向應力迅速增大,在焊趾處大到最大值480 MPa;熱處理后環向應力在薄板側鄰近焊縫位置基本維持在320 MPa左右,在薄板遠離焊縫位置環向應力迅速較小,最小約為-170 MPa。熱處理后軸向應力分布規律和熱處理后環向應力基本一致,在厚板側和薄板側軸向應力最高值分別達到687 MPa和652 MPa。

圖7(c)示出路徑P1-out徑向變形分析結果。在保溫結束時,厚板側徑向變形分布較平緩,但數值最大可達到約122 mm;薄板側徑向變形迅速減小,最小僅有-0.6 mm,因此,焊縫兩側存在較大的變形不協調性。在熱處理后,厚板側徑向變形分布較平緩,數值也僅有18 mm;薄板側徑向變形減小,但是降低幅度不大。熱處理后,焊縫鄰近位置的徑向變形降低效果顯著。

從分析結果可知,保溫結束時的徑向變形過大,薄板側分布不協調,導致較大的彎曲應力,保溫結束時P1-out軸向應力為345 MPa,超過保溫(600 ℃)時熱影響區的屈服強度,存在開裂的風險。

3.2.2 工況A與工況B結果對比

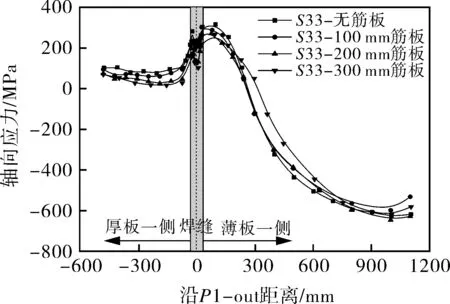

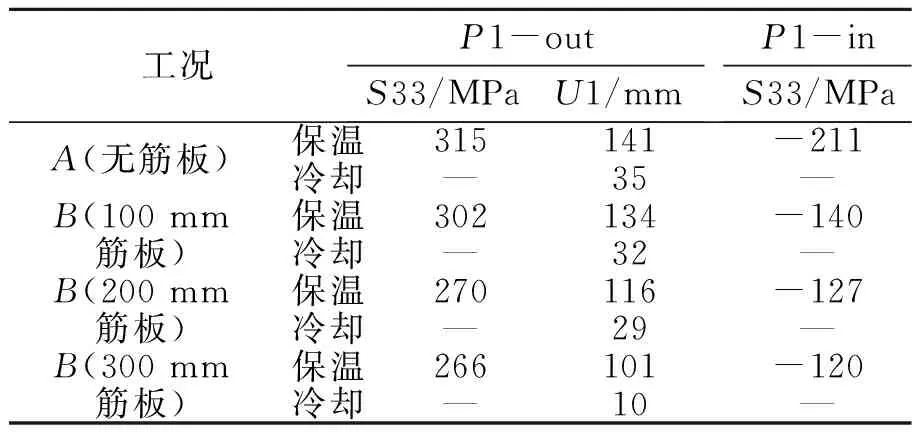

工況B選擇筋板高度為100,200,300 mm三種情況進行分析,與工況A綜合對比結果如圖8所示。3種高度筋板工況和無筋板工況軸向應力整體分布規律基本一致,即焊縫兩側附近位置應力水平較高,遠離焊縫位置應力水平較低;薄板側應力降低幅度較大,存在應力不協調性,且在遠離焊縫位置變為壓應力;焊縫附近位置軸向應力整體上隨著筋板高度的增加而降低。焊縫區域軸向應力波動較大,且筋板高度越大,軸向應力數值越小;最大值均出現在厚板一側,無筋板工況軸向應力最大值為315 MPa;高度100 mm筋板工況軸向應力最大值為302 MPa;高度200 mm筋板工況軸向應力最大值為270 MPa;高度300 mm筋板工況軸向應力最大值為266 MPa。隨著筋板高度增加,軸向應力降低效果愈加顯著。

表4示出了沿路徑P1-out和P1-in不同高度筋板模型在保溫結束和熱處理后焊縫附近的最大應力及變形值。由表4可以看出,保溫結束時外表面的最大軸向應力隨著筋板高度的增加而降低;熱處理后,無筋板和高度100 mm筋板的最大徑向變形超過或十分接近筒體壁厚的2/3,高度200 mm筋板與筒體壁厚2/3只有約5 mm差值,高度300 mm筋板徑向變形相對較小。

(a)保溫結束時軸向應力對比

3.2.3 工況B與工況C結果對比

選擇較優的300 mm高筋板方案,開展工況B與工況C對比分析,結果如圖9所示。P1-in路徑應力為壓應力,不做重點分析。

表4 沿P1-out和P1-in在保溫結束后和熱處理后的最大應力及變形值

(a)保溫結束時軸向應力對比

沿外表面P1-out路徑,工況C(輔助加熱模型)相對于工況B(無輔助加熱模型)軸向應力和徑向變形改善效果不明顯,考慮到軸向輔助加熱施工難度和成本費用,建議選擇無輔助加熱作為插入板實際熱處理工藝。

4 優化方案

4.1 方案方案模型

結合筋板強度校核分析結果和工程操作方便,采用筋板長度1200 mm,高度200 mm,厚度40 mm,間距800 mm垂直布置于焊縫上,整圈一次加熱的優化方案。

4.2 優化方案焊后熱處理分析結果

圖10,11分別示出保溫結束時和熱處理后環向應力和軸向應力分布云圖。在保溫結束時,焊縫區及周邊區域的環向應力和軸向應力均不超過300 MPa,在內側為壓應力,且最大值出現在插入板下部焊縫位置及周邊區域。在熱處理后,整體外表面環向應力分布均勻,且數值不大,插入板上下部焊縫及周邊區域產生了壓應力。

(a)保溫結束時

保溫結束時,沿路徑P1-out軸向應力在焊縫位置沿薄板至厚板先增大后減小,在焊縫及周邊區域的最大值為95 MPa,在厚板和薄板焊趾處數值非常小,分別為-29 MPa和70 MPa;焊縫周邊區域軸向應力基本為壓應力,最小值達到-270 MPa。熱處理結束后沿路徑P1-out焊縫即周邊區域軸向應力基本為壓應力,最大軸向應力分別為-130 MPa。

保溫結束時和熱處理后徑向變形分布如圖12所示。保溫結束時,焊縫及周邊區域徑向變形相對較大,最大值為83 mm左右;熱處理結束后,整體變形值較小,焊縫及周邊區域徑向變形最大值集中于插入件上部和下部位置。

(a)保溫結束時

沿P1-out路徑,在保溫結束時,沿厚板至焊縫,徑向變形分布均勻,在薄板側迅速減小,最大值為80 mm;在熱處理后,徑向變形先增大后減小,在焊縫處達到最大值,最大值為-2 mm。分析結果表明,優化方案的殘余應力和變形滿足焊后熱處理要求。

4.3 筋板拆除后分析結果

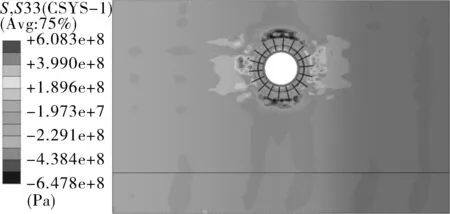

拆除筋板后的應力分布如圖13所示。徑向應力整體分布較小;外表面焊縫及周邊區域的環向應力較大值集中于插入板上部和下部位置;插入板上部和下部位置的軸向應力為壓應力。

(a)筋板拆除后Miss應力

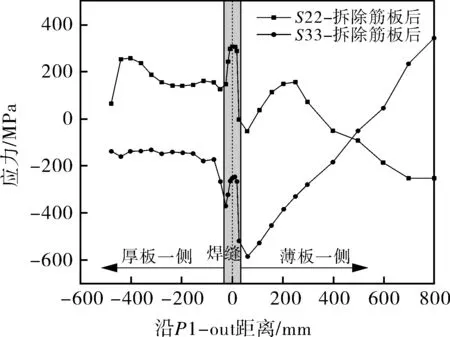

圖14 筋板拆除后路徑P1-out應力分布曲線

沿P1-out路徑的應力分布如圖14所示。在焊縫及周邊區域,環向應力較大值集中于焊縫中心附近,最大值為305 MPa,厚板側和薄板側焊趾處環向應力分別為148 MPa和-2 MPa;在焊縫及周邊區域,軸向應力基本為壓應力,最大值為-140 MPa,在厚板一側應力分布相對均勻,在薄板一側,軸向應力沿路徑P1-out迅速增加,在焊縫的薄板位置最大值約為340 MPa。筋板拆除后應力整體分布數值不大,插入板、筒體及其焊接接頭滿足強度要求。

5 工程應用

采用優化方案開展容器P03插入板與筒體焊接接頭的焊后熱處理(見圖15),熱處理完畢、待筋板拆除后,對焊縫及筋板拆除處母材表面進行表面檢測,未發現裂紋;插入板和筒體整體形狀偏差滿足產品要求。同時,采用GB/T 24179—2009《金屬材料 殘余應力測定 壓痕應變法》中的壓痕應變法測試了插入板與筒體焊縫區和熱影響區熱處理前后殘余應力大小,發現采用優化方案的焊縫和熱影響區殘余應力由拉應力降低為壓應力,這從圖13和圖14也能看出。而傳統熱處理方案不僅產生開裂,而且殘余拉應力仍然較大,因此,充分說明了本優化方案的優越性。

圖15 P03插入板與筒體焊縫焊后熱處理現場

6 結論

(1)插入板與筒體焊接接頭圓周一次加熱焊后熱處理,保溫結束時的插入板上下部位區域徑向變形大,因板厚差造成變形不協調,導致較大彎曲應力,易產生焊縫開裂。

(2)垂直焊縫布置加筋板可以顯著改善熱處理過程中焊縫及其周邊區域的應力和變形,是一種規避插入板和筒體在該區域熱處理過程中因承受過大的環向應力和軸向應力、產生過度拉伸變形而導致破壞的方法。筋板高度和長度越大,焊縫區域應力和變形降低效果越好。

(3)采用增加輔助加熱的方式,對改善熱處理過程中的軸向應力和徑向變形效果不明顯,甚至有增大現象,工程操作指導意義有限。

(4)采用筋板長度1200 mm,高度200 mm,厚度40 mm,間距800 mm的優化方案能有效解決大型插入板與筒體焊縫熱處理開裂問題,且熱處理后焊縫和熱影響區殘余應力降低為壓應力。