纖維纏繞復合材料壓力容器的研究現狀

惠 虎,柏 慧,黃 淞,楊宇清

(1.華東理工大學 機械與動力工程學院,上海 200237;2.上海市特種設備監督檢驗技術研究院,上海 200062)

0 引言

復合材料與傳統材料相比,具有較高的比強度(單位密度的抗拉強度)和比模量(單位密度的模量),較好的抗疲勞和減振性能,更強的可設計性等優點,因此,廣泛應用于航空航天、石油化工、交通運輸和電子電氣等領域[1-3]。壓力容器在現代工業中用來貯存和運輸有壓力的氣體或液化氣體,在工藝中實現傳熱、傳質、反應等過程,是各個領域中非常重要的特種設備[4-6]。早期的壓力容器多為鋼制金屬容器,由于金屬強度有限,在設計中唯有通過增加厚度來提高容器的壓力,這將導致設計出的壓力容器的質量超高,不僅為制造帶來困難,也為容器的運輸帶來不便,而采用復合材料制成的壓力容器的纖維纏繞層密度很小但強度高,因此能夠減輕容器的質量。近年來,很多科研人員在復合材料壓力容器的設計優化、健康監測、損傷檢測等方面進行了大量的研究。因此,本文將對所有研究進行初步的概括和總結,首先簡單介紹復合材料以及纖維纏繞復合材料壓力容器的分類和應用,然后歸納復合材料壓力容器的相關標準,最后總結復合材料壓力容器的設計優化和健康監測與檢測等方面的國內外研究進展。

1 復合材料

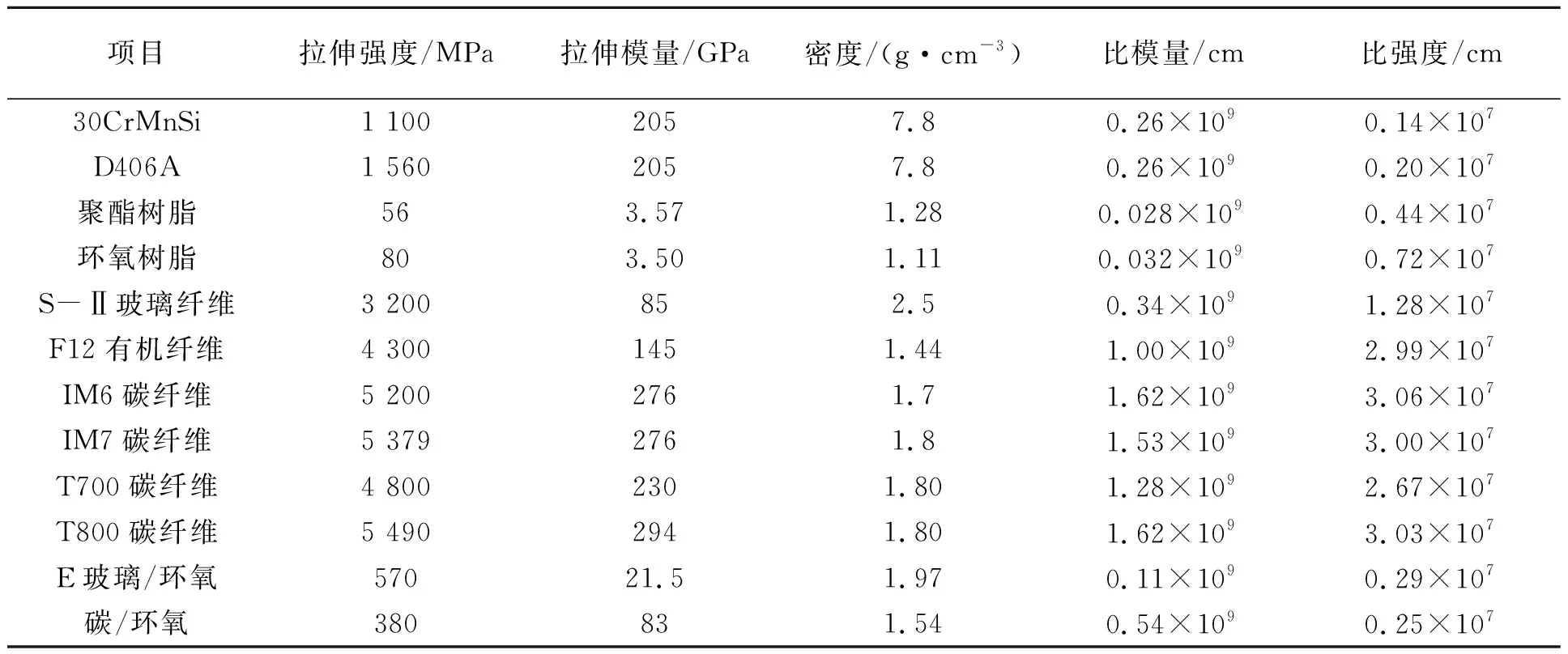

復合材料按基體材料類型可分為三類:樹脂基、金屬基和陶瓷基復合材料,其中樹脂基復合材料廣泛應用于各個領域,這是因為樹脂的密度低、易成型、且與纖維增強體相容性好[3]。樹脂基體分為熱固性和熱塑性樹脂兩大類,熱固性樹脂有環氧樹脂、不飽和聚酯樹脂和酚醛等,熱塑性樹脂常用的有聚乙烯和聚苯乙烯等。目前,環氧樹脂、雙馬來酰亞胺樹脂、酚醛樹脂、乙烯樹脂等為基體的復合材料被廣泛使用,且其加工工藝較為成熟,環氧樹脂的拉伸強度較聚酯樹脂高。增強材料纖維主要有玻璃纖維、碳纖維、硼纖維、芳綸纖維等有機纖維[7],其中,玻璃纖維和碳纖維制品在各個領域的使用率非常高,也是近幾年來科研人員的研究重點[8-11]。依照纖維性能的差異,玻璃纖維可以分為普通玻璃纖維、耐強堿玻璃纖維、耐強酸玻璃纖維、高模量玻璃纖維等,而碳纖維種類達21種之多,不同種類和性能的碳纖維可滿足不同實際工程的需求。不同型號玻璃纖維、碳纖維、樹脂和復合材料的性能對比如表1[13]所示,可以計算出玻璃纖維的比強度和比模量比金屬材料分別提高了814%和31%,碳纖維的性能則更加優越,其中T800碳纖維的拉伸強度和模量是玻璃纖維的近2倍[12],一般來說,碳纖維復合材料的比強度和比模量超過鋼和鋁等金屬材料,而玻璃纖維的比模量卻不如金屬。復合材料的主要力學性能取決于纖維增強材料,但是對于剪切老化等性能,基體樹脂起主要作用。

表1 不同型號纖維與金屬材料性能對比

纖維增強復合材料具有明顯的非均質、各向異性,不同鋪層設計的復合材料,其彈性常數、熱膨脹系數的強度等方面可能出現各種形式和不同程度的各向異性。將復合材料看處于平衡或運動狀態的連續彈性體,其任意一點均有15個未知參數,包括6個應力分量、6個應變分量和3個位移分量。因此,各向異性使復合材料結構的力學行為更加復雜。

2 復合材料壓力容器

復合材料壓力容器主要由內襯層(存儲、防漏和防化學腐蝕的作用)和纖維增強樹脂基復合材料層(承載壓力的作用)構成[14-15]。復合材料層中的纖維提供給結構強度,而樹脂粘結纖維并在纖維之間起著分布和傳遞載荷的作用。復合材料壓力容器主要有圓柱形、球形、環形和矩形等容器,其中圓柱形的壓力容器最為普遍。

2.1 復合材料壓力容器的應用現狀

復合材料壓力容器主要用于航空、航天、民用儲氣和石油化工等領域。根據結構可分為三類:Ⅱ型,內襯為金屬,一般是鋼或者鋁制的,纖維環向纏繞,金屬內襯和復合材料外殼分擔結構載荷;Ⅲ型,金屬內襯(鋼制或鋁制),纖維全纏繞,復合材料層幾乎承擔所有結構載荷;Ⅳ型,全復合材料結構,纖維混雜復合材料加聚合物內襯,復合材料承擔所有結構載荷。

2.1.1 航天航空領域的應用

在航天系統中,空間推進系統、空間站環控、航天實驗室和導彈系統壓力源所用的壓力容器很多都是復合材料壓力容器,用來儲存氣體和燃料,包括氫氣、氧氣、氬氣、氮氣、空氣和二氧化碳等[16-18]。以美國的NASA航天飛機為例,共有24個壓力容器(工作壓力為1.06~50 MPa,容積為5~600 L,直徑為146~1 336 mm),現役的復合材料壓力容器大多采用薄壁鋁合金內襯,球形和柱形容器內襯的鋁合金牌號分別為5086-T0和6061-T2。除此之外,國內外的衛星、運載火箭和導彈都大量使用了復合材料壓力容器,如Hughes衛星、Mitex衛星、火星探測計劃、Delm Ⅶ火箭等[19]。

2.1.2 儲氣領域的應用

復合材料壓力容器可以用來儲存和運輸壓縮天然氣和氫氣等氣體,主要用于海洋油田和汽車等領域。由于設計者綜合考慮了儲罐安全、續航里程和基礎設施投資等因素,因此車載儲氫氣瓶的壓力一般被設計為35~70 MPa[20-22]。對于復合材料高壓氫氣瓶的制造商,美國的林肯復合材料(Lincoln Composites)、昆騰(Quantum)和加拿大的達因特(Dyneteck)等公司在全球范圍內處于領先地位,這些企業已經成功研制了多種規格和型號的復合材料高壓氫氣瓶。空氣呼吸器氣瓶也屬于儲氣領域,主要用于消防和醫療等行業,它多是由鋁合金為內膽外纏繞碳纖維方法制造的,用于移動式正壓空氣呼吸器、自給式正壓空氣呼吸器及其他需用高壓氣體的場合[19]。

2.1.3 石油化工領域的應用

由于玻璃鋼大型貯罐具有耐腐蝕性好、韌性和強度良好、壽命長且無需維修等優勢,因此其在石油化工領域應用廣泛,在油田中主要作為緩沖罐、沉降罐、污水罐、收油罐、回注水罐、過濾罐和消防水罐等。玻璃鋼罐的內襯所用樹脂的選擇尤其重要,因為它與介質直接接觸,主要起到防腐的作用,直接影響玻璃鋼罐的壽命。而結構層樹脂的強度要高,韌性要好,它是由纏繞機現場控制纏繞而成,在微機軟件上可以根據設計要求設置纏繞角和含膠量等參數,從而控制設備的壁厚,盡可能保證設備壁厚在允許誤差范圍內[23]。

2.2 復合材料壓力容器的相關標準

復合材料應用于壓力容器領域雖然有較長的歷史,但中國有關復合材料壓力容器的標準并不多。下面分類介紹一些指導著復合材料壓力容器發展的國內外相關標準。

2.2.1 纖維纏繞復合材料壓力容器標準

1974年起草的美國ASME標準,其中第十篇為纖維纏繞塑料壓力容器的標準,該標準以設計為基礎[2-3];主要內容包括:玻璃纖維增強塑料制壓力容器的一般要求,材料要求,設計要求,制造要求,資質要求,泄壓裝置,檢驗規則,檢驗要求,標志、鋼印和報告的要求,以及9個規范性附錄和9個資料性附錄。該標準初期只含有玻璃纖維纏繞壓力容器的相關要求,在2001年補遺了碳纖維和芳綸纖維纏繞復合材料壓力容器的相關要求。該標準有3個級別的設計方法:Ⅰ級設計是通過原型壓力測試的容器設計資格;Ⅱ級設計是強制性設計規則和通過無損方法的可接受測試;Ⅲ級設計既要通過原型壓力測試的容器設計資格,還要采用非破壞性的方法,遵守強制性的設計和驗收測試規則。

中國的相關標準大多是關于復合材料壓力容器產品的標準。JC/T 587—1995《纖維纏繞增強塑料儲罐》中規定了玻璃纖維纏繞增強貯罐的分類、原材料、技術要求、試驗方法、檢驗規則和產品標志等,適用于纏繞法制造,在常壓下貯存液體的地面立式、臥式圓筒形貯罐;HG/T 20696—1999《玻璃鋼化工設備設計規定》中所敘述的玻璃鋼化工設備指的是熱固性樹脂為基體材料,玻璃纖維為增強材料復合而成的整體耐腐蝕玻璃鋼化工設備,本規定中的設計壓力不大于0.6 MPa,外壓設計壓力不大于0.1 MPa,設計溫度在-40~120 ℃范圍內;HY/T 067—2002《水處理用玻璃鋼罐》適用于以玻璃纖維及其制品為增強材料、不飽和聚酯樹脂或乙烯基酯樹脂為基體的標準底座型及加長底座型的水處理用玻璃鋼罐;HG/T 3983—2007《耐化學腐蝕現場纏繞玻璃鋼大型容器》,是參照ASTM D3299—2000Standardspecificationforfilament-woundglassfiberreinforcedthermosetresincorrosion-resistanttanks制定,適用于現場制造的立式圓筒形的常壓耐化學腐蝕纏繞成型玻璃鋼大型容器,直徑為4 500~25 000 mm;GB/T 7190.2—2018《機械通風冷卻塔 第2部分:大型開式冷卻塔》中規定了大型開式冷卻塔的產品分類和標記等,適用于單塔冷卻水量不小于1 000 m3/h的開式冷卻塔。

2.2.2 呼吸氣瓶標準

美國交通部(DOT)在1970年分布了DOT-CFFC無縫鋁內膽碳纖維全纏繞氣瓶標準,現行版本為2000年11月第四次修訂版《全纏繞碳纖維增強鋁內膽氣瓶的基本要求》,此標準適用于水容積小于90.7 L,工作壓力小于34.5 MPa的氣瓶,本標準規定了無縫鋁內襯上纏繞碳纖維和環氧樹脂復合材料結構層的設計、制造和性能的要求;美國壓縮氣體協會于1970年發布了DOT FRP-1《FRP纖維增強FC型復合材料氣瓶基本要求》標準,該標準適用于玻璃纖維纏繞氣瓶,容積范圍小于90.7 L,工作壓力范圍為6.2~34.5 MPa。DOT FRP-2《FRP纖維增強3HW型復合材料氣瓶的基本要求》于1982年制定,最初用于玻璃纖維鋁內膽環向纏繞,后來允許用于鋼內膽,規定的容積和工作壓力范圍與FRP-1相同;英國健康委員會(HSE) 1992年1月發布第一個政府許可的關于碳纖維復合氣瓶(呼吸器)的標準,壓力為20.7 MPa或30.0 MPa,英國HSEA1-FW2和歐洲標準化技術委員會于1999年7月編制了PREN12245《全纏繞復合材料氣瓶》[24-25]規范。

2.2.3 車用壓縮天然氣氣瓶標準

2000年9月15日正式頒布ISO 11439《車用壓縮天然氣高壓氣瓶》標準,該標準是在過去20年來各國經驗的基礎上制定的,本標準包含了天然氣汽車車載高壓可充裝氣瓶的最低要求,不包括因撞車而產生的外來沖擊等工作條件,最大充裝壓力為26 MPa,氣體充裝的天然氣應符合干性或濕性氣體,國內車用壓縮天然氣氣瓶也多參考該標準。還有一個比較有代表性的是ISO于2002年批準的ISO 11119《復合結構氣瓶——規范和試驗方法》,該標準適用于容積450 L以下、用于儲存和運送壓縮和液化氣體的容器,包含3個部分:《承載金屬內膽纖維增強全纏繞復合氣瓶》《環向纏繞復合氣瓶》和《非金屬內膽和不承載金屬內膽纖維增強全纏繞復合氣瓶》[2-3]。此外,ISO/DIS 19881—2017Gaseoushydrogen-landvehiclefuelcontainers規定了該類容器的材料、設計、制造、標志、安全測試和可拆卸容器的要求,此標準適用于水容積在1 000 L以下,工作壓力不超過70 MPa 的儲氫容器。

美國航天和星級航空協會發布的S-081《非金屬內膽復合纏繞壓力容器》是針對進行中的發射運載工具和有效載荷制定的,該標準對材料的選擇和安全指南提供了廣泛的指導,設計思路基于應力破裂性能而建立飛行壽命的最低可靠性[2]。美國機動車工程師學會(SAE)發布了一系列有關燃料電池汽車的相關標準,其中SAE J 2579—2017《燃料電池和其他氫車輛燃料系統技術信息報告》規定了移動式車載儲氫燃料容器和公路車輛手動操作系統的設計、結構、服役和維修的要求。

歐洲標準化技術委員會編制的復合氣瓶規范EN 1964-1《可運輸氣瓶——無縫環向纏繞復合材料容器》和EN 12245—2002《可運輸氣瓶——全纏繞復合材料氣瓶》,兩個標準均規定了容積在450 L以下復合氣瓶的材料、設計、結構、性能測試和制造等最低要求。而中國的標準相對較少,值得借鑒的是GB/T 6058—2005《纖維纏繞壓力容器制備和內壓試驗方法》,該標準規定了纖維纏繞壓力容器的制備方法和內壓試驗強度計算,適用于制備具有規定幾何形狀的纖維纏繞壓力容器試樣,在規定的條件下進行內壓試驗,以確定纖維纏繞壓力容器的表觀拉伸參數。此外,GB/T 35544—2017《車用壓縮氫氣鋁內膽碳纖維全纏繞氣瓶》適用于設計制造公稱壓力不超過70 MPa,水容積不大于450 L,貯存介質為壓縮氫氣,工作溫度不低于-40 ℃且不高于80 ℃,固定在道路車輛上用作燃料箱的可重復充裝氣瓶,規定了壓縮氫氣鋁內膽碳纖維全纏繞氣瓶的型式和參數、技術要求、試驗方法(火燒、極限溫度壓力循環、加速應力破裂、水壓爆破、跌落、氫氣循環和槍機試驗等)和檢驗規則等要求。

3 復合材料壓力容器的設計及優化

為了制造出符合實際工況的復合材料壓力容器,首先需要根據相關設計理論和標準對復合材料壓力容器進行結構設計,然后建立優化模型,在充分發揮纖維及樹脂材料特性的前提下,提高壓力容器的力學性能,降低材料使用及生產制造成本,最后實現復合材料壓力容器的輕量化。國內外有很多學者對復合材料壓力容器的設計和優化進行了深入研究,本文將總結具有代表性的研究成果。

ZU等[26-33]采取非測地線纏繞成型方法,基于有限元模型,對含有不對稱極孔、不同形狀封頭和開孔的復合材料壓力容器進行應力分布和極限強度的模擬分析,進而設計和優化符合工況要求的壓力容器。VAFAEESEFAT等[34]提出了一種多層次的非金屬襯里復合壓力容器優化策略,該算法利用迭代算法和有限元分析對設計參數進行優化,其中設計變量包括封頭形狀、纏繞角、層厚、層數和堆疊順序。由于制造工藝對長絲纏繞復合材料壓力容器的質量有顯著影響,LIU等[35]先建立了幾組三維有限元模型,并計算出纏繞過程所產生的殘余應力,然后基于線性熱粘彈性本構模型對熱粘彈性效應的固化殘余應力進行預測,最后利用一種新穎的迭代算法給出了失效壓力的確定方法,找到最優的繞組參數以獲得更好的力學性能。

PARNAS等[36]開發了一個新的分析程序,可以設計和預測纖維增強復合壓力容器的力學行為。 該程序采用了經典的彈性層合理論和廣義平面應變模型,并考慮了由于溫度和濕度的轉變而產生的內部壓力、軸向力和體力,應用三維失效理論,得到了壓力容器繞線角、爆破壓力、最大軸向力和最大角速度的最優值。SON等[37]通過有限元分析,模擬了具有預設纏繞模式的燃料電池車輛Ⅲ型氫壓力容器的自緊過程,對復合層采用了基于堆疊的建模技術,導出了封頭部分纖維的輪廓函數,以確定纏繞角度和厚度,并對壓力容器進行了應力分析,預測了壓力容器在最小爆裂壓力下的失效。除了圓柱形復合材料壓力容器的設計,還有其他形狀壓力容器的設計優化分析。XU等[38]提出了一種新的球形結構纏繞策略,利用纏繞軌跡方程進行計算,給出了球形結構的繞組參數設計。MITKEVICH等[39]基于環形膜模型設計了環形復合材料壓力容器的纏繞軌跡,并對其進行受力分析,得到不同角度下的環向及縱向應力應變方程。HOJJATI等[40-41]對封頭的設計進行了深入研究,同時評估了封頭剖面上的力學性能,證明了矩陣性質在封頭設計中起著重要的作用,獲得了最優的子午線形狀失效準則,并概述了封頭結構設計的分析方法。

4 損傷的監測與檢測評估方法研究

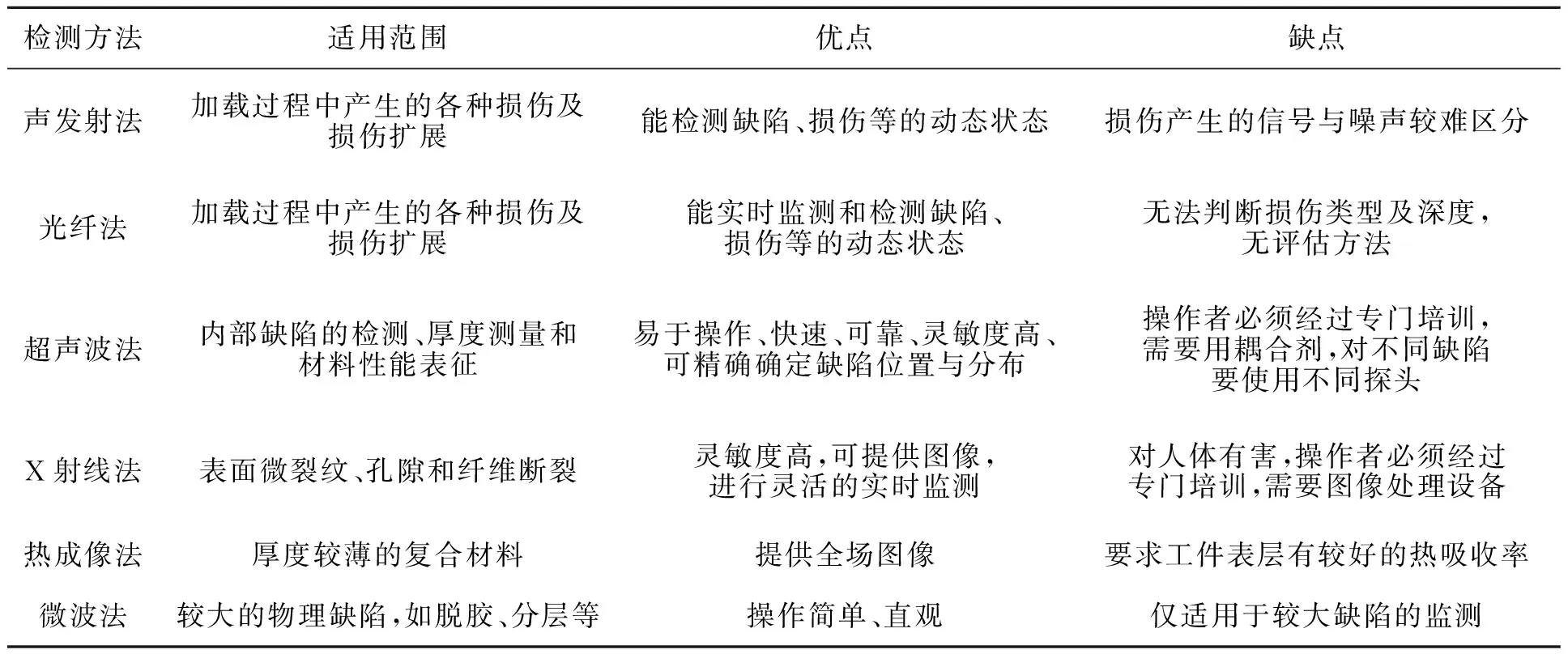

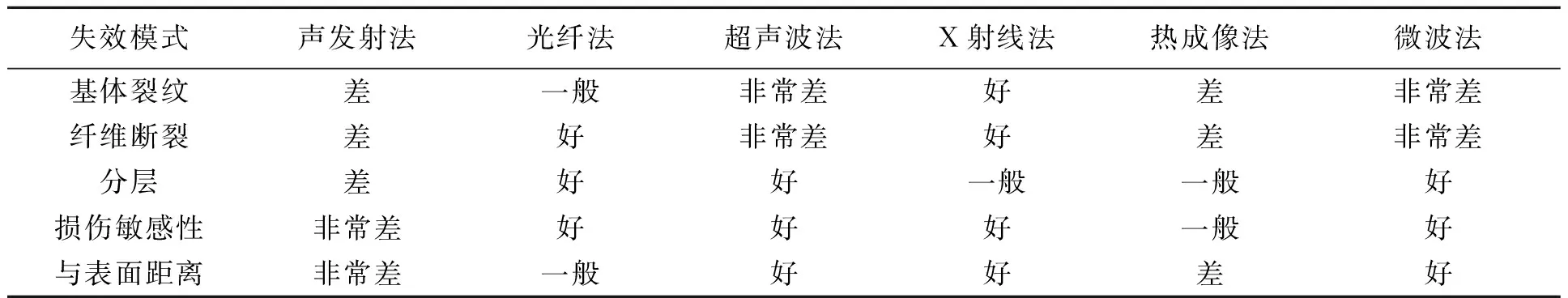

復合材料壓力容器一旦發生損傷,在外部載荷作用下,會在損傷部位產生應力集中,當應力大于材料的許用應力后,進而導致安全事故的發生[42]。然而,用目視或者手敲的方法基本上很難發現復合材料層內部小缺陷,因此特種設備必須進行定期檢查,而無損檢測就是一種重要且有效的檢測手段,損傷研究也成為壓力容器領域研究者們的關注熱點之一。復合材料壓力容器的失效有3種:第1種是內襯的失效,主要是內襯的滲漏和鼓包;第2種是復合材料層的失效,表現為基體損傷、纖維基體脫粘、纖維斷裂和分層等;第3種是內襯層與纖維層脫粘分層。而復合材料壓力容器的損傷主要來自于復合材料層,因此大部分研究者關注復合材料層內部缺陷的檢測方法及檢測信號處理兩個方面。復合材料結構中缺陷的無損檢測技術包括聲發射檢測、光纖法、超聲波檢測、X射線檢測、紅外熱成像檢測、微波檢測和激光錯位散斑成像檢測等[43]。

4.1 聲發射無損檢測技術

聲發射又稱應力波發射,是指物體在受外界作用下因能量瞬間釋放而產生變形、斷裂或內部應力超過屈服強度而進入塑性變形的現象,利用儀器探測、記錄并分析聲發射信號,經過處理便可用于損傷的判斷和定位,聲發射技術就是利用以上原理來判斷裂紋萌生和擴展的[44]。在復合材料壓力容器中,可按照一定的方法布置多個聲發射傳感器,同時監控整個壓力容器,在內壓有規則地變化中識別主要的破壞模式和位置。

LIAO等[45]用聲發射檢測技術探究了70 MPa Ⅳ型復合材料儲氫氣瓶的損傷機理,在容器中加水打壓,水壓范圍分別為0~105 MPa和0~158 MPa,產生的聲發射信號通過儀器記錄下來,并用多參數統計分析方法分析振幅、頻率和能量等特征參數,研究在水壓和爆破試驗過程中,特征參數(如振幅和峰值計數)與三種主要損傷模式的對應關系,并探討了隨著內壓的增加復合材料壓力容器的損傷演化行為。DAHMENE等[46]研究了費利西蒂效應及通過/失敗準則,試驗中使用的復合材料壓力容器曾受到不同級別和不同區域的機械撞擊,在收集到信號數據后,從區域和平面定位的角度分析這些數據,結果已證明,失效位置與通過區域和平面定位確定的位置有很好的相關性。CATTY[47]通過簡單的數值模擬方法,探究了區域定位和平面三角定位方法的不同,研究了基礎參數設置對聲發射信號的影響,可作為確定新的聲發射測試標準的基礎。CHOU等[48]使用聲發射技術檢測碳纖維復合材料壓力容器在連續循環內氣壓載荷下的損傷,監測損傷的萌生和積累,但是仍然無法確切地區分出纖維斷裂、基體開裂、脫粘和分層的信號,破裂壽命和聲發射事件有很大的差異,同時,使用數值模擬方法對恒定拉伸應力下的復合材料板進行分析,發現應力斷裂壽命的高度變異性主要是由于碳纖維斷裂過程的隨機行為所致。李偉等[49-50]通過對纖維纏繞復合材料容器在水壓和爆破試驗的研究,結合聲發射技術,得到了復合材料容器在受壓損傷及爆破過程中的聲發射信號變化規律,并運用參數法和K均值聚類法分析了復合材料容器損傷過程的聲發射特性,應用費利西蒂比評價其損傷程度。

4.2 光纖法

用光纖法可以實現對復合材料壓力容器的自動實時遠程監控,將光纖傳感器鋪貼在復合材料層表面或者內部,對容器的工作溫度和應變實時監測,許多學者利用光纖來評估復合材料的裂紋及纖維斷裂[51-54],其基本工作原理為:當壓力容器出現損傷時,內部的光纖斷裂并從損傷區發射光信號到達終端,由此判斷損傷尺寸和位置。

MUNZKE等[55]將分布式光纖應變傳感器埋入到纖維全纏繞壓力容器中,探究在252 000次循環加載直到爆破的情況下該容器的應變響應,結果表明,直到容器壽命結束,有3/4的纖維可用于應變監測,通過測量損傷引起的應變變化,可以對材料失效進行局部化,并在爆裂前監測17 000個載荷循環。ERIK等[56]討論了光纖實際應用和信號后處理方面的挑戰,在加壓過程中,光纖被用來測量復合層的幾個厚度的應變,然后對鋼瓶進行撞擊,分析光纖的背散射光,以顯示損壞的位置和嚴重程度,對嵌入式光纖網絡的研究成功地證明了光纖法是一種很有前途的復合壓力容器結構的健康監測方法。掃描波長干涉測量的分布式應變傳感器技術已被用于具有鋁襯的Ⅲ型圓柱形氣瓶的結構健康監測[57-59]。

趙海濤[60]使用多個光纖傳感器,對復合材料的制造和服役過程進行實時監測,通過分析不同溫度及制造壓力下復合材料的應變變化與材料的性能對比,得到提高復合材料產品合格率的方法。此方法也可應用于復合材料結構,建立復合材料結構制造-服役全壽命健康監測體系,來實時監測可重復使用復合材料結構的制造、服役、損傷、破壞全壽命過程。肖飚等[61]在玻璃纖維纏繞金屬內膽復合材料壓力容器的制備過程中,將應變傳感器埋在金屬內膽與玻璃纖維/環氧樹脂復合材料層之間,并對該纖維纏繞壓力容器開展水壓疲勞和爆破試驗,結果表明,該方法可以原位監測壓力容器在疲勞和爆破試驗中的應變變化趨勢。還有很多采用埋入式傳感器實現對復合材料結構的原位測試[62-65],均原位測試了碳纖維增強復合材料的層間變化,結果表明該方法可以精準地監測復合材料的層間狀態。

4.3 超聲波無損檢測技術

超聲波無損檢測技術的工作原理是利用材料內部缺陷區域與正常區域對超聲波位置及尺寸的信號感應,超聲波檢測顯示直觀、檢測速度快,且廣泛應用于大型復合材料與構建的檢測中,尤其適合檢測其內部的分層缺陷,也可以詳細檢測其中的微小孔隙、裂紋、粘脫等缺陷。該檢測方法的優點是靈敏度極高,缺點是實際過程中需要結合使用耦合劑,且效率低下,缺陷類型不同,其采用的探頭規格也不同。

YANG等[66-70]將超聲波檢測技術用于復合材料壓力容器和層合板的損傷監測和檢測中,其中文獻[66]中提出了一種利用導波實現儲氫容器缺陷自動檢測與定位的在線監測系統技術,基于導波在空心球和圓柱中傳播的理論背景[71-72],采用坐標變換方法對橢圓定位算法進行修正,然后利用改進算法對缺陷進行在線定位,試驗定位出缺陷分別在儲氫容器的筒體和封頭部分,除此之外,該團隊還在文獻[73]中研發了基于多壁碳納米管界面傳感器的多功能復合材料,并研究了其在纖維纏繞壓力容器健康監測中的應用。

4.4 其他無損檢測技術

X 射線成像法的原理是利用X射線穿透物體進行掃描,然后收集射線經過不同物質衰減后的信息,經過數學方法以及計算機處理,求解出衰減系數在物體內的分布,并轉化為圖像的灰度分布,從而實現重建物體圖像的成像技術[74]。NEBE等[75]研究了Ⅳ型復合材料壓力容器纖維堆疊順序對容器變形和爆破壓力的影響,其中用X射線計算機斷層掃描技術,提供了關于纖維體積分數和孔隙率分布的見解。史建軍等[76]運用射線實時成像技術對碳纖維復合材料氣瓶進行在線動態檢測,分析了其常見缺陷及其對復合材料性能的影響,證明了該檢測方法的靈敏性和精準度。黃良等[77]在纖維層和內膽上制作了系列刻槽和平底孔等人工缺陷,通過優化后的透照參數,拍攝人工試樣影像。檢測結果表明,數字射線檢測方法能夠檢出纖維層上深度為0.25 mm的縱向刻槽和深度為0.5 mm的環向刻槽,同時還能檢出內膽上深度為0.25 mm的縱、環向刻槽等人工缺陷。

紅外熱成像、微波檢測和激光散斑檢測技術均已初步應用于復合材料的損傷與斷裂研究,而很少用于復合材料壓力容器的損傷檢測研究。

以上幾種無損檢測方法的對比如表2[78]所示。將復合材料的各種損傷檢測方法的適用性加以總結,見表3。

表2 復合材料壓力容器常用無損檢測方法比較

表3 常用復合材料無損檢測技術的適用性

5 結語

由于纖維纏繞壓力容器具有承壓性能好、質量輕等優點,它的應用范圍日趨擴大,在航空航天、汽車、石油化工等領域有很好的應用潛力。纖維纏繞壓力容器的設計研發也不斷成熟,但仍需改善,優化設計方法,提高纖維強度利用率。復合材料壓力容器無損檢測的方法有很多,但仍不成熟,還需要研究者進一步探究,實現損傷的精準定位,為復合材料壓力容器全壽命健康監測提供更加有效的方法。