木質素改性樹脂制備刨花板的工藝探究

(廣西大學 資源環境與材料學院,廣西 南寧 530004)

刨花板是以加工剩余物、小徑木、枝丫材和其他木質纖維素材料為原料,經刨花制備、刨花干燥、施加膠黏劑和防水劑、在一定的壓力和溫度下熱壓成型的一種板材[1]。它廣泛運用于建筑結構用板、集裝箱板、建筑內部裝飾板等對承載能力有較高要求的領域,也應用于船舶和車廂內部裝修、外包裝用板等裝飾用板,由于其表面平整,還能二次加工制成飾面刨花板[2]。鑒于刨花板應用的廣泛性以及對加工剩余物的利用,需要加大對刨花板的研究力度,增加刨花板的技術創新,優化產品結構。

木質素作為天然植物基生物質資源,是僅次于纖維素的第二大可再生能源[3],目前儲量巨大,使用其改性酚醛樹脂可降低石油化工產品苯酚的使用量,降低木材膠黏劑的環境污染量,可以提高刨花板工業的環境友好性。

為此,本研究采用工業木質素酚醛樹脂作為膠黏劑,研究制備工藝對刨花板物理力學性能的影響,優化木質素酚醛樹脂制備刨花板工藝過程,為該工藝方法提供相關數據參考和一定實踐經驗。

1 材料與方法

1.1 材料與設備

1.1.1 試驗材料

桉木刨花:豐林公司產,平均含水率3%,長細比為3,其中摻雜木質碎屑。

木質素改性樹脂(A0-3 樹脂):廣西鹿寨富民山木質素樹脂有限公司產,固含量為43.6%,黏度為336 MPa·s,游離甲醛含量0.04%,固化溫度125℃,pH 值12。石蠟乳液:產自國旭集團,固含量45%,白色。氯化銨,分析純,天津市大茂化學試劑廠產。

1.1.2 試驗設備

BY30 型180t 試驗壓機,公稱壓力1800kN,熱板幅面500mm×500mm,蘇州新協力機械制造有限公司產;WDT-10 型微機控制電子力學試驗機,深圳市凱強利試驗儀器有限公司產;LRH-250-GS 型人工氣候箱,廣東省醫療器械廠產。其他:PC 電動攪拌機、電熱恒溫干燥箱和電子天平等。

1.2 試驗方法

1.2.1 板坯制作及試驗方案

板坯制作流程:刨花干燥→施膠→施蠟→添加固化劑→5min 攪拌→鋪裝→預壓→熱壓。其中刨花含水率降至3%,石蠟乳液添加量為2%,固化劑與水以1∶4的比例配成溶液添加。預壓成型后的板坯厚度約為刨花板的3 倍。根據工廠生產經驗制定熱壓工藝曲線,采用多段式熱壓工藝曲線,壓機升壓至3.6MPa,多段降壓保壓后卸壓完成熱壓。

刨花板規格為450mm×450mm×15mm,目標密度為0.70~0.75g/cm3,采用四因素三水平正交試驗法,研究熱壓溫度、熱壓時間、施膠量、固化劑添加量這四個因素對刨花板靜曲強度、彈性模量、內結合強度、24h吸水厚度膨脹率等物理力學性能的影響。具體試驗因子和水平如表1 所示。

1.2.2 刨花板物理性能測試

采用WDT-10 型微機控制電子力學試驗機進行刨花板力學性能測試。刨花板靜曲強度、彈性模量、內結合強度、吸水厚度膨脹率等物理力學性能測試方法按照標準GB/T 17657—2013《人造板及飾面人造板理化性能試驗方法》進行。對于每一組參數,靜曲強度和彈性模量測試取6 個試件,內結合強度取10 個試件,24h 吸水厚度膨脹率取10 個試件,試驗結果取每組所測數據的算術平均值。

2 結果分析

2.1 正交試驗結果

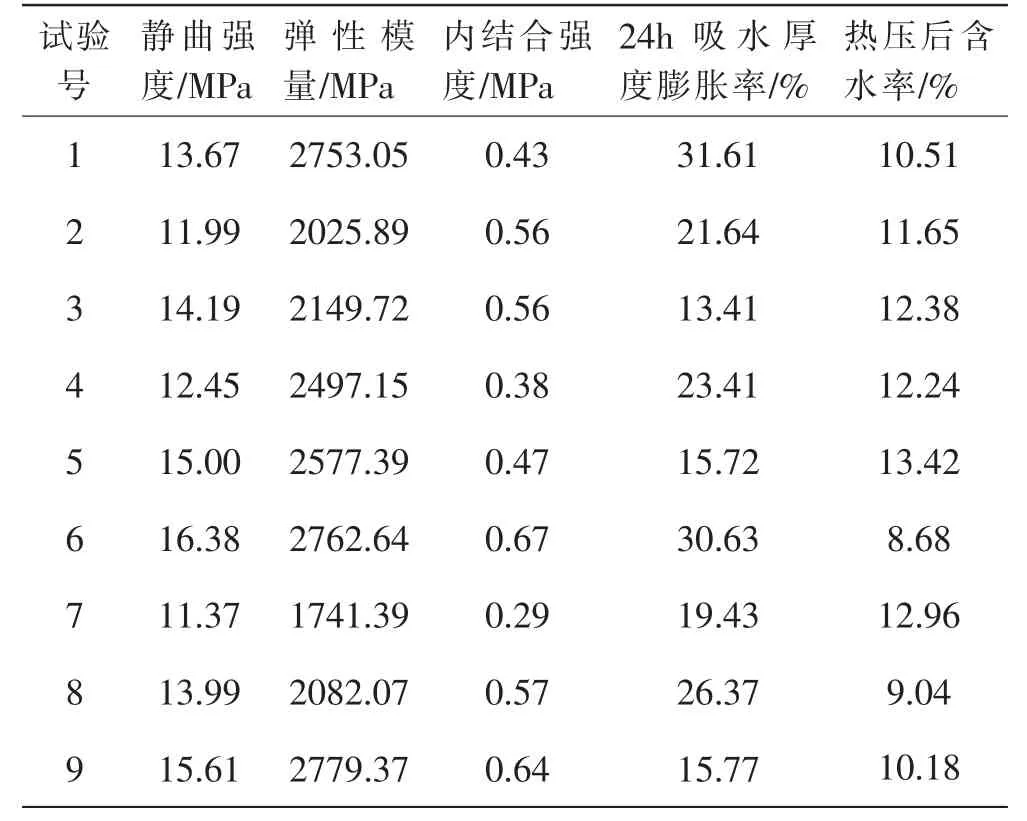

根據表1 的正交試驗因素水平表來制定試驗方案,測定刨花板的力學性能,正交試驗結果如表2所示。

表2 正交試驗結果

由表2 可以看出,7 號試驗各項性能較低,其工藝參數為:熱壓溫度170℃、熱壓時間360s、施膠量15%、固化劑添加量1%。可見7 號試驗施膠量大,熱壓時間短,板坯含水率較高,導致膠黏劑固化不完全而強度低;反觀3 號試驗,施膠量15%,熱壓時間較長為600s,各項性能較7 號試驗優良,且3 號試驗24h 吸水厚度膨脹率是最小的。

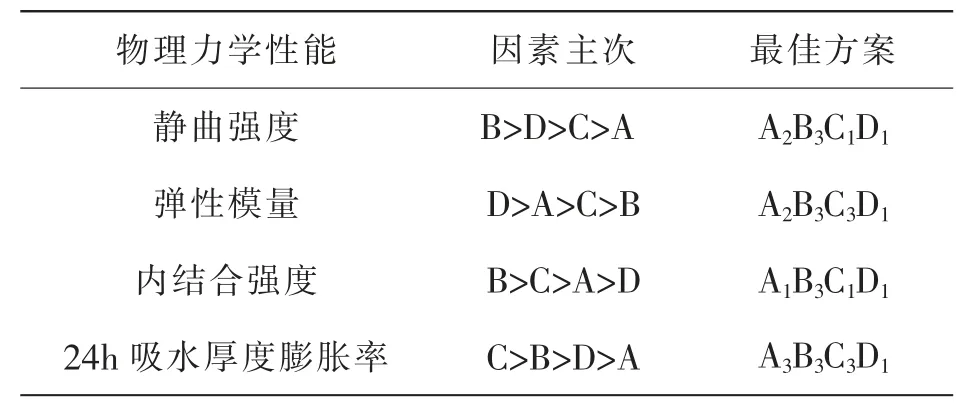

對試驗結果進行極差分析,得到各因素對刨花板性能影響因素主次及最佳方案,如表3 所示。

表3 因素主次及最佳方案

由表3 可知,使用木質素改性膠黏劑制備刨花板,其物理力學性能主要受熱壓時間與施膠量的影響。為了更直觀分析各因素對刨花板性能的影響,根據極差分析繪制了趨勢圖,如圖1~4 所示。

2.2 各因素對刨花板物理力學性能的影響

2.2.1 熱壓溫度

由表3 可知,熱壓溫度對木質素改性樹脂制備的刨花板性能影響較小。由直觀分析圖可見,隨著熱壓溫度的增加,刨花板的靜曲強度、彈性模量和24h 吸水厚度膨脹率先增大后減小,內結合強度略微下降。

刨花板在熱壓過程中,熱量首先使膠黏劑內摩擦力減小,粘度降低,膠黏劑與刨花間接觸增大,隨著溫度繼續升高,膠黏劑內摩擦力迅速增大,膠黏劑完全固化。高溫還可以增加木材的塑性,使板坯更為密實,強度也隨之提高。但是,熱壓溫度過高,會導致板材表面膠黏劑的熱分解和纖維素大分子降解,使刨花板力學性能下降。溫度升高,若板坯施膠量大,熱壓時間不夠,板內水分未排出,水蒸氣壓力高,易產生鼓泡缺陷,以及膠黏劑固化不完全,導致板坯性能降低。

2.2.2 熱壓時間

由表3 可知,熱壓時間對木質素改性樹脂制備的刨花板性能影響較大,尤其是靜曲強度和內結合強度。由直觀分析圖可見,隨著熱壓時間的延長,刨花板的靜曲強度、彈性模量和內結合強度呈上升趨勢,24h吸水厚度膨脹率也得到改善。

由此可見,熱壓時間的延長有利于改善刨花板的性能。隨著熱壓時間延長,芯層內較高的蒸汽濃度大于外界蒸汽濃度,蒸汽保持較高的擴散通量向外擴散,板坯內部飽和蒸汽壓力得以降低,內應力減少。同時,芯層達到較高溫度,使刨花具有一定的塑性,使板坯內膠黏劑的固化率提高,刨花間粘結更緊密,更有效傳遞破壞力,從而使板材各項物理力學性能提高。

2.2.3 膠黏劑施加量

由表3 可知,膠黏劑施加量對刨花板內結合強度和24h 吸水厚度膨脹率影響較大,對靜曲強度和彈性模量影響較小。由直觀分析圖可見,膠黏劑施加量的增加,刨花板的靜曲強度、彈性模量和內結合強度呈下降趨勢,而24h 吸水厚度膨脹率降低。

膠黏劑添加量增大,導致板坯含水率上升,熱壓時板坯內部蒸汽過多,氣壓過大,會導致板坯內部產生鼓泡分層。同時,木質素改性樹脂中木質素為大分子,使膠黏劑滲入木材孔隙難度增加[3],需要消耗更多能量來形成化學鍵或分子間氫鍵,導致熱壓時間結束后仍有部分膠黏劑分子未參與反應,也使刨花板內部有低交聯狀態,從而刨花板各項力學性能降低。但是,膠黏劑具有包裹刨花并阻礙與水分接觸的作用,因此施膠量增加使刨花板耐水性較好。在本試驗條件下,因設計的熱壓溫度及熱壓時間不足,木質素改性樹脂膠黏劑施加量的增大不利于刨花板力學性能提高。

2.2.4 固化劑添加量

由表3 可知,固化劑添加量對刨花板靜曲強度和彈性模量的影響較大,對內結合強度和24h 吸水厚度膨脹率的影響較小。由直觀分析圖可見,隨著固化劑添加量的增加,刨花板的靜曲強度、彈性模量和內結合強度呈下降的趨勢,24h 吸水厚度膨脹率先增大后減小。

固化劑的作用是通過縮短膠黏劑熱壓時間或降低熱壓溫度而促進固化反應,木質素改性樹脂pH 為12,在堿性條件下固化,氯化銨水溶液呈弱酸性,會破壞樹脂的固化條件。因此,固化劑的添加反而降低樹脂的固化效果,板材韌性變差。其次,固化劑以配成溶液形式添加,間接地提高了板坯的含水率。由表2 可見,4 號試驗加入固化劑量2%,而且熱壓溫度較低,時間也不充分,導致板坯含水率較高,膠黏劑粘度下降,膠黏劑無法完全固化,因此板坯成型差強度低;另外,由靜曲強度和彈性模量可見,加入固化劑的刨花板強度普遍比未加入固化劑的低。由此可見,氯化銨不適合作為本試驗的固化劑。

2.3 驗證試驗

綜合板坯熱壓溫度、熱壓時間、施膠量和固化劑添加量對刨花板物理力學性能影響的研究分析,為獲得更優的力學性能,對獲得的最佳工藝方案進行驗證。其中最佳工藝參數為:熱壓溫度160℃、熱壓時間600s、刨花施膠量9%、不添加固化劑。

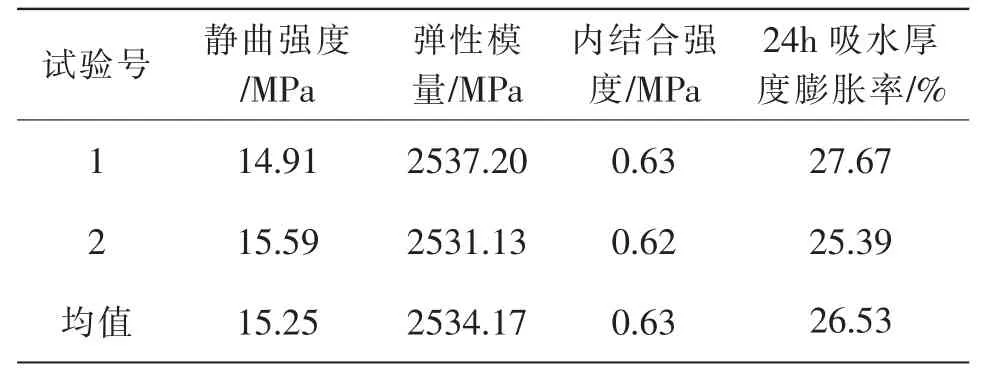

在此工藝條件下,每個試驗號的靜曲強度和彈性模量各取3 塊試樣、內結合強度和吸水厚度膨脹率各取5 塊試樣進行檢測,所得結果取算數平均值,情況如表4 所示。

表4 較優工藝的驗證試驗結果

由表4 數據可知,較優工藝條件下制得的刨花板的靜曲強度、彈性模量、內結合強度均有所改善,24h吸水厚度膨脹率仍然很高,分析原因是較優工藝條件下施膠量較低,膠黏劑無法包裹木材細胞壁,導致刨花遇水吸濕膨脹。由于固化劑對靜曲強度和彈性模量影響較大,為了獲取更佳的力學性能,可不添加氯化銨固化劑。

3 結語

3.1 刨花板靜曲強度和內結合強度主要受熱壓時間的影響,熱壓時間延長,板坯內部溫度更加均勻,膠黏劑固化速率提高,使刨花板整體性能得到提高。

3.2 刨花板24h 吸水厚度膨脹率主要受施膠量的影響。施膠量增加,更有效阻礙刨花與水分接觸,避免吸濕膨脹。

3.3 本試驗的最佳工藝為:熱壓溫度160℃、熱壓時間600s、刨花施膠量9%、固化劑添加量0。在本試驗條件下,由于熱壓溫度和時間的不足,為保證刨花板力學強度,降低生產成本,選用低施膠量及不添加氯化銨固化劑。在使用木質素膠黏劑制備刨花板時,為提高固化速率,建議更換其他固化劑。