淺析注射成型塑料制品常見缺陷及解決方法

吳燕華 王宏霞 朱芬芳 蔣金金

摘? ?要:注射成型的塑料制品由于多種原因,常常出現諸如困氣、飛邊過大、塑件表面有明顯的流痕、噴射紋及充填不足、塑件表面有明顯的縮痕、縮孔、熔接痕等缺陷,通過分析這些缺陷形成的主要原因,改善模具結構設計或成形工藝條件等來消除缺陷,保證塑件的質量。

關鍵詞:注射成型;缺陷;模具結構;工藝條件

1? ? 困氣

困氣是由于熔融狀態的塑料在充填型腔時,型腔里的氣體不能及時排出,被熔態的膠體包裹在型腔內。常見的造成困氣的原因及解決措施如下。

1.1? 壁厚差異太大

如果塑件的壁厚相差太大,熔體在充填型腔過程中通常會產生跑道效應,壁薄處的液態塑料流動緩慢,壁厚的熔體會快速流動到前端,極有可能包裹住型腔中的氣體,從而形成困氣。可以應用計算機輔助工程(Computer Aided Engineering,CAE)模擬預測充填模式和可能的困氣點,更改厚度分布,使塑件的壁厚盡可能保持均勻一致,避免困氣。

1.2? 澆口位置不當、流道或(和)澆口尺寸不當

由于澆口位置設計不合理,特別是流道或(和)澆口尺寸不合理,熔體在充填型腔時也會包裹氣體,形成困氣。通過分析模具的結構及輔助CAE模擬熔體的充填模式[1],分析出可能的困氣點,通過模擬分析更改澆口的位置,從而改變充填模式,避免困氣。

1.3? 排氣不良

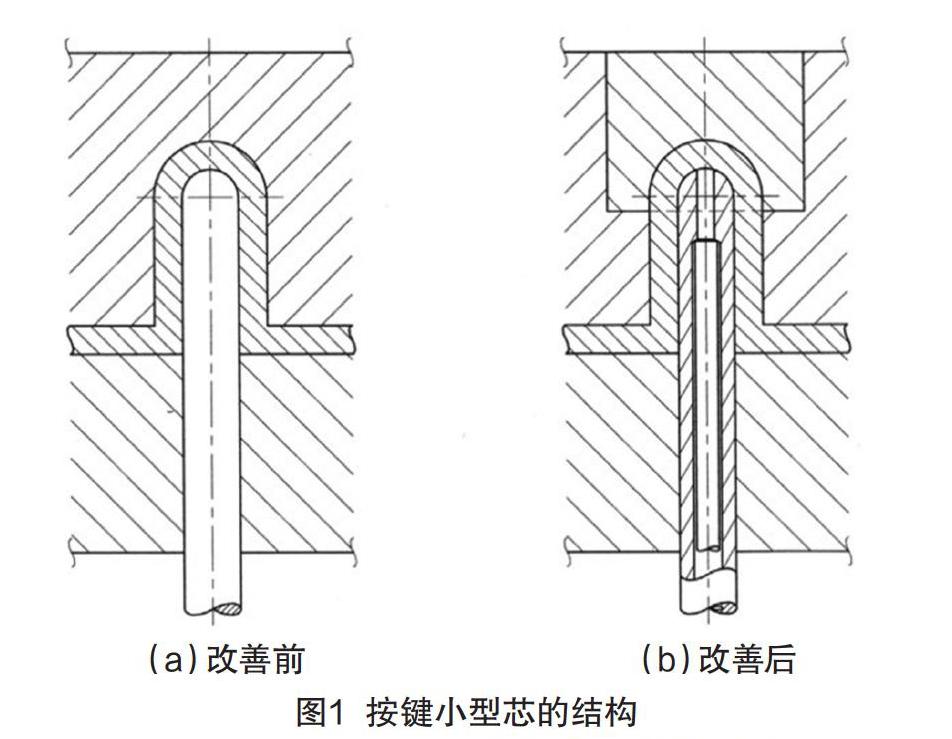

由于模具結構造成模具排氣不良時,熔體流動前沿收口處會卷入氣體,形成困氣。建議在模具結構設計時,排氣口的深度:結晶性塑料為0.025 mm,非結晶性塑料為0.038 mm,或者將材料供應商提供的具體資料作為設計參考。另外,也可通過CAE模擬分析熔體的充填模式和可能的困氣點,在可能的困氣點增加排氣口[2]。下面示例是一DVD機面框按鍵,材料為ABS,通過CAE模擬分析后,在按鍵的型芯處增設排氣口,很好地解決了該處的困氣問題,具體如圖1所示。

2? ? 飛邊

飛邊是由于熔體流入成型零件間隙所形成的廢料。常見的飛邊產生的原因及解決措施如下。

2.1? 澆口位置不當

由于澆口位置不當,可能造成熔體充填型腔時流動的路線過長,必須提高注射壓力才能完全填充型腔,在這種過高的注射壓力下,模板有可能被撐開,熔體溢出,在被撐開的分模面處產生飛邊。

2.2? 支承板跨距太大

對于一些比較大的模具,由于支承板的跨距太大,在注射過程中,靠近中央處的模板在分模面上有可能被型腔內較高的注射壓力撐開,熔體溢出,產生飛邊[3]。對于這種模具較大、支承板跨距大、支撐強度不夠的情況,可增加間隔塊,以縮短支撐跨距,提高支撐強度,避免充填時形成飛邊。

2.3? 分型面上的排氣槽深度尺寸不合理

排氣槽太深時,熔體容易從槽口滲出,產生飛邊;排氣槽太淺時,氣體排出不暢,如果加壓進行排氣,模板又有可能被撐開,熔體容易溢出產生飛邊。在設計排氣槽時,要根據型腔的大小、膠體的流動性能及成形工藝設計恰當的排氣槽。

2.4? 模具材料強度低

模具材料強度低時,在較大的充填壓力下容易變形產生凹陷,凹陷如果發生在型腔周圍,熔體在充填過程中容易從此處滲入,產生飛邊。因此,要根據模具的大小及充填壓力,選擇合適的模具材料及熱處理規程。

3? ? 流痕

流痕是成型品表面的流動痕跡。常見的產生流痕的原因及解決措施有以下兩點。

3.1? 模溫太低

模溫太低會使得熔體的料溫下降太快,固化層延伸到熔體流動的前沿,阻止流動前沿的噴射流,將塑料連續性地卷到模壁上,形成垂直流動方向的縮痕,狀如漣漪。因此,必須提高模溫,保持較高的料溫,避免料溫下降太快,從而無法形成流痕。模溫可從材料廠商提供的工藝參數開始設定,或是通過CAE模擬。

3.2? 澆口或(和)近澆口處太狹窄

澆口或澆口附近太狹窄,注射壓力急增、熔體流動速度快時,剪切速率和剪切應力大,熔體流動就不穩定,容易產生熔體燒焦噴流等問題。如果注射速度慢,熔膠流動緩慢,如同模溫低的效果,形成流痕。比較實用的解決方法是通過CAE軟件對不同澆注系統設計的充填進行模擬分析,找出理想澆口或(和)近澆口處的尺寸,可以有效解決此問題。

4? ? 噴射紋

噴射紋是熔體從一受限區域(例如噴嘴或是澆口),到一較厚或開闊的區域時,形成的彎曲折疊似蛇狀的流痕。

熔體從一薄或小的澆口,快速地進入厚的型腔,未立即遇到阻擋,塑料流體就會非常不穩定,容易形成彎曲折疊似蛇的流痕。可以通過CAE模擬優化澆口尺寸或改用膠料,提高熔體的流動性[4]。

5? ? 充填不足(短射)

造成制品充填不足的因素很多,分析其形成的原因,主要有塑件的結構、模具的結構及注射工藝參數等[5],常見的塑件充填不足的原因和解決措施如下。

5.1? 塑件的結構

(1)壁厚太薄,流動阻力大,如果充填壓力不足,熔膠流動力不夠,流動就越來越緩慢,會造成型腔沒填滿,熔體就固化了,從而造成充填不足而缺料。

(2)塑件壁厚不均勻時,會產生在厚壁部分填滿前,流體在薄壁處的流動緩慢的情況,熔體開始凝固造成充填不足。

5.2? 模具的結構

5.2.1? 澆口的數目或位置不當

無論澆口的數目還是位置不當,都會使流動阻力太大,如遇注射壓力不足,熔體流動會越來越緩慢,最后沒完全到達型腔就凝固,造成充填不足。比較有效的解決方法是用注射模具模流分析軟件對所有的澆口設計進行模擬分析,得出最佳的澆口位置和數目。

5.2.2? 冷料穴位設置不當

主流道和所有分流道末端應設置冷料穴,其大小和結構要合理,要避開上一層流動中有可能的阻擋物(如拉料桿),才會讓冷料順利流進冷料穴,否則流進冷料穴的冷料會順著流道往下流,極有可能堵塞澆口或窄小的分流道,造成充填不足。

5.2.3? 排氣不良

型腔內的氣體不易排出時,會阻礙熔體充填型腔,從而造成缺料。有效的方法是利用模流分析軟件來模擬熔體的充填過程,分析出所有可能的熔體最后充填的位置,增加必要的排氣孔,并且,加裝抽真空裝置,在充填前及充填過程中抽氣。

5.3? 注射工藝參數

5.3.1? 模具未進行預熱

在注射之前模具未進行預熱,模具與熔體的溫差會太大,熔體遇冷快速變得黏稠,從而還未充填滿型腔就流不動了,造成缺料。有效辦法是參考材料供應商提供的模具預熱溫度參數,并結合模流分析軟件來優化模具預熱溫度參數。

5.3.2? 注射壓力或注射速度過小

注射壓力或注射速度過小,使得熔體在過冷前,無力完成型腔充填的任務,因而產生充填不足。而在調整注射壓力或注射速度前,并不能確定造成充填不足的原因是注射壓力還是注射速度。再者,注射壓力和注射速度是相關聯的,同時,增加二者并不恰當,比較有效的方法是用CAE進行模擬分析得出優化數據,然后在試模時結合具體設備進行調整。

6? ? 縮痕或縮孔

縮痕是成型品表面一般呈酒窩狀或溝壑狀的局部塌陷;縮孔是成型品內部有孔洞或氣泡。引起這種缺陷的主要原因是塑件有加強筋時,造成壁厚極度的不均勻,熔體表面開始凝固而心部仍保持液態,冷熱的不均勻使內應力較大,從而使該處有可能形成塌陷而出現縮痕;或是由于外部先凝固,心部還處于液態,無法進行補料而出現縮孔。在進行模具設計時,在強度滿足、結構允許的情況下,加強筋板盡量薄一些。另外,可以運用CAE模擬,為筋板厚度的優化提供有效保證。

7? ? 熔接痕

熔接痕是熔體流動前沿相遇時形成的結合線。熔接痕嚴重時會影響塑件的外觀和塑件的強度。分析熔接痕可能產生的原因,主要是塑件的結構和模具的結構或注射工藝參數不合理。

8? ? 結語

在塑件注射成型過程中,造成塑件成品的缺陷的原因和形式多而且復雜,通過列舉缺陷的種類、分析產生缺陷的原因,并提出一些改善措施,供注射模型設計及制造人員在工作過程中參考。

[參考文獻]

[1]李躍文.塑料注射成型技術新進展[J].塑料工業,2011(4):6-9.

[2]劉慶輝.Moldflow軟件在手機外殼模具設計中的應用[J].塑料科技,2007(8):78-82.

[3]李? ?軍,馬瑞伍,劉? ?杰.注射成型制品常見缺陷及處理方法[J].模具工業,2006(3):61-64.

[4]李? ?輝.Moldflow軟件在注塑模具設計中的應用[J].機械工程師,2013(11):81-83.

[5]王? ?強,劉? ?瑩.基于Moldflow的手機殼體成型工藝分析[J].模具工業,2010(9):14-17.