柴油機舷側排氣噴淋流動及傳熱模擬

王振,吳煒,楊先勇,安一峰,劉元春

中國艦船研究設計中心,湖北武漢430064

0 引 言

舷側排氣是一種常見的排氣方式,許多中、小型船舶的推進柴油機及大型船舶的發電柴油機采用了舷側排氣。針對艦船,可以將舷側排氣系統的排氣口設置在水面附近,船體和波浪能夠在一定程度上對排氣起到遮蔽作用,有利于紅外隱身,但由于排氣溫度較高(可達到500℃)[1-3],若不采取降溫措施,正對著排氣口方位的舷側排氣口仍然是非常強烈的紅外輻射源,甚至在某些特定的方位比煙囪內向上直排的排氣紅外輻射更加強烈,因此,有必要針對其排氣降溫技術進行研究。

海水噴淋冷卻技術是一種降低船舶排氣溫度的高效且經濟的方式,通過向排氣管內噴射具有一定壓力和流量的海水,利用海水氣化潛熱和海水與排氣的摻混換熱,可以顯著降低排氣溫度。噴淋降溫技術在壓氣機進氣道降溫[4]、火箭發動機尾焰流場降溫[5]、高壓噴水冷卻[6]、排氣冷卻消聲[7]等多個領域都有應用。但針對船舶柴油機舷側排氣噴淋效果及對排氣管路阻力影響的研究尚不多見。

噴淋降溫的效果評估是噴淋冷卻技術應用的基礎,隨著計算流體動力學(CFD)技術的發展,數值計算方法被應用于對該類問題進行數值模擬和評估[8]。賴孝君等[9]對導彈艙室固體火箭發動機意外點火的噴霧降溫開展了數值模擬。閆丹麗等[10]利用Mixture 多相流模型和沸騰傳質模型對廢熱鍋爐兩相流區的沸騰傳熱進行了數值模擬。黃亮[11]利用FLUENT 軟件對潛艇通氣管狀態下柴油機排氣噴淋降溫效果開展了仿真研究。

本文擬針對一種結構緊湊、適用于布置空間小的舷側排氣系統的多孔射流式排氣噴淋裝置,應用Mixture 多相流模型和蒸發冷凝模型對其排氣管內的噴淋降溫過程進行數值模擬,分析不同噴射流量對流動和傳熱特性的影響,為排氣噴淋裝置的設計和傳熱特性評估問題提供依據。

1 數值計算方法

1.1 柴油機排氣噴水冷卻過程物理模型

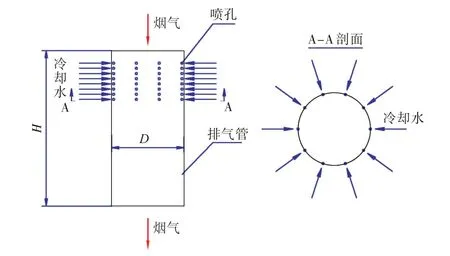

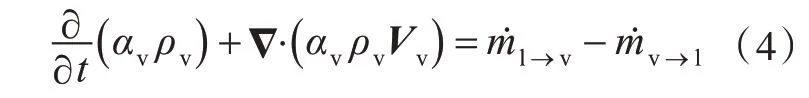

根據船舶柴油機舷側排氣的常見布置型式,在排氣管末段,較長的直管段部分可能為水平、傾斜、豎直3 種狀態。以某型船柴油發電機排氣管的實際布置為例,選取豎直排氣管段設計排氣噴淋裝置。為簡化計算,不考慮出舷側的彎管段,簡化后的物理模型如圖1 所示,圖中H 為裝置的高度,D 為排氣管直徑。排氣管內為柴油機排出的具有一定流量的高溫廢氣,排氣管上開設多個噴淋孔,冷卻水在壓力作用下通過噴淋孔射入排氣管內形成膜狀噴霧流;與高溫煙氣混合后,冷卻水發生蒸發,通過氣化潛熱吸收大量的熱量,從而降低排氣管內煙氣的溫度。由于大量冷卻水氣化,煙氣中的水蒸氣含量大幅度增加,最終將含有大量水蒸氣的低溫氣體排出。

圖1 多孔射流式排氣噴淋裝置原理圖Fig.1 Schematic diagram of multiple jet spray device for exhaust

1.2 排氣噴淋冷卻氣液兩相流數學模型

排氣噴淋過程涉及了兩相流和相變傳熱,由于Mixture 模型可較好地處理高溫、高壓、可壓縮性氣、汽、液多相流動復雜問題,因此本文選擇Mixture多相流模型及蒸發—冷凝模型來進行計算。

本問題中,氣、液兩相的流動速度都不高,故可假定氣、液兩相為不可壓縮流體,其有限體積法的控制方程如下所示。

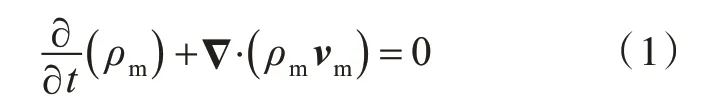

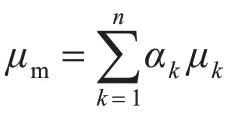

連續性方程:

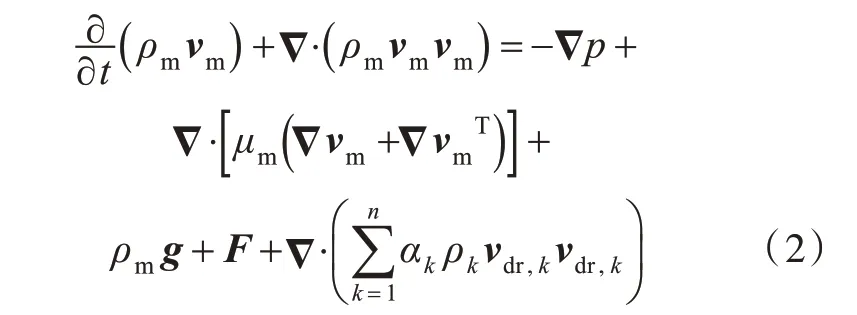

動量方程:

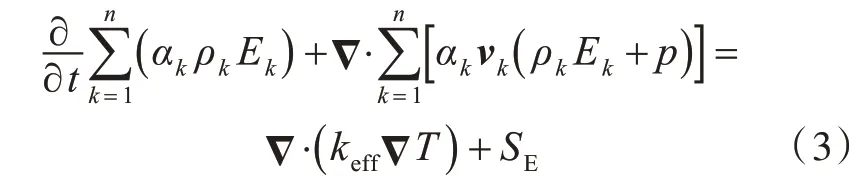

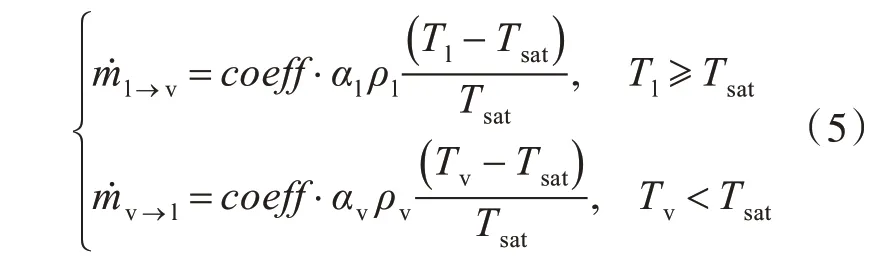

能量方程:

蒸發—冷凝模型:

蒸發—冷凝模型是機理模型[12],適用于Mixture 模型。其液—氣質量輸運可以通過蒸汽輸運方程描述為

式中:下標“v”為水蒸氣相;下標“l”為液相;αv為水蒸氣相體積分數;ρv為水蒸氣相密度,kg/m3;Vv為水蒸氣相速度,m/s;m˙l→v和m˙v→l分別為蒸發和冷凝引起的質量傳遞速率,kg·s-1·m-3。

本文基于FLUENT 平臺進行數值求解,其中湍流模型選用RNG k-ε模型,壁面處理采用增強壁面函數。

1.3 計算模型

1.3.1 幾何模型

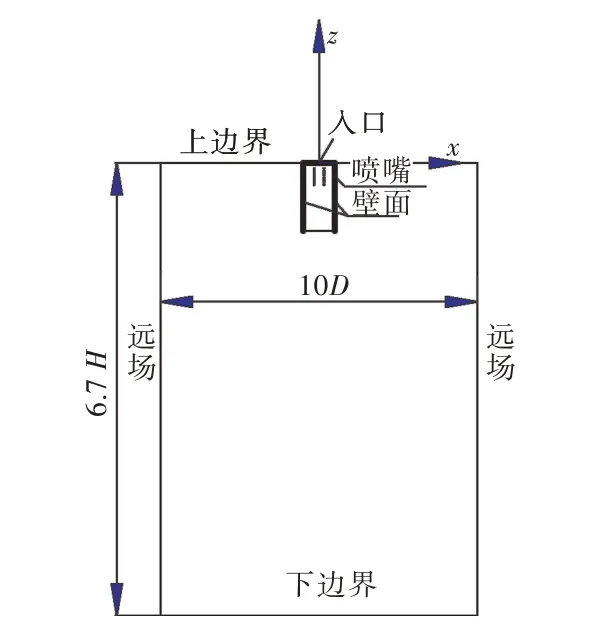

計算模型及計算域如圖2 所示。計算域直徑為排氣管直徑的10 倍,計算域長度為排氣管長度的6.7 倍。坐標原點設在煙氣入口的中心,其中坐標系z軸與排氣管軸線重合,方向與重力加速度相反。鑒于實際海水中含有大量雜質,噴孔過小容易造成堵塞,綜合考慮了防堵和冷卻效果,將噴淋孔直徑設計為2 mm。

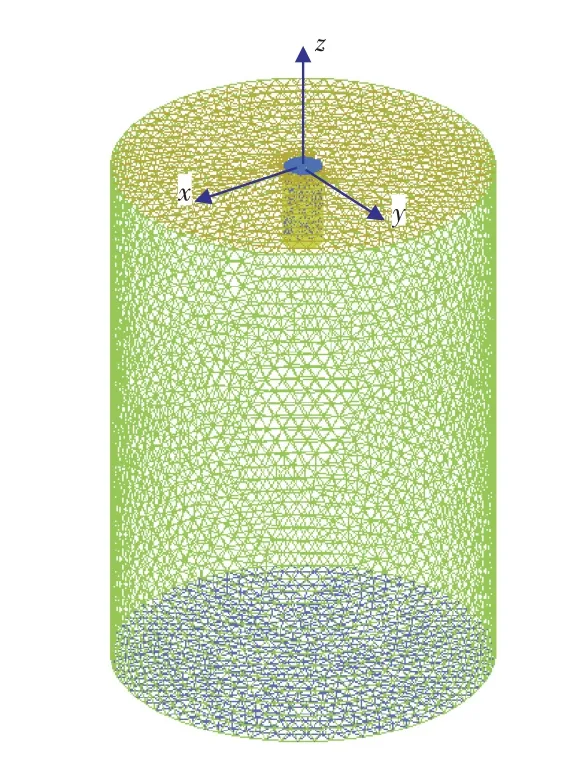

1.3.2 網格劃分

采用非結構化網格,分內、外2 個流域,網格總數約1.7×106,對排氣管壁面及噴淋孔附近的網格進行了局部加密(圖3)。

圖2 計算模型及計算域(y=0 剖面)示意圖Fig.2 Schematic diagram of computation model and computation domain(y=0 cross section)

圖3 網格劃分Fig 3 Mesh generation

1.3.3 邊界條件

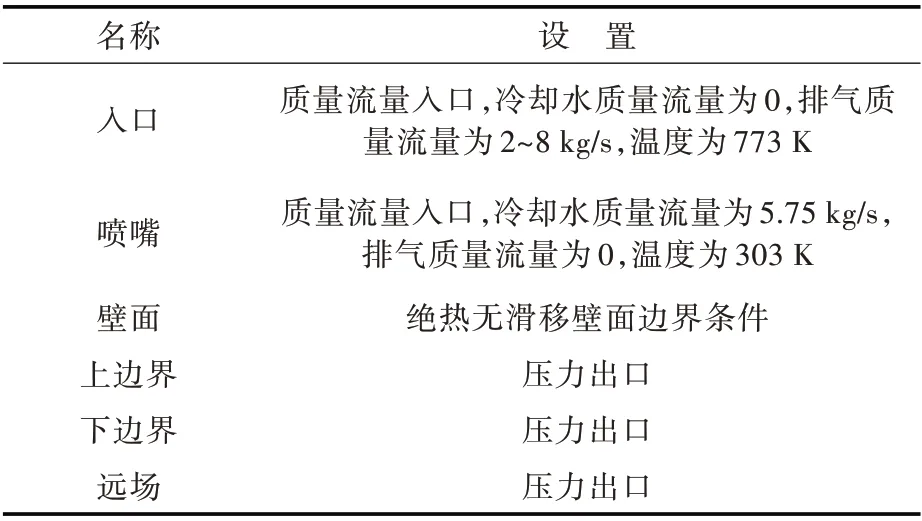

邊界條件設置如表1 所示,其具體位置如圖2所示。

表1 邊界條件Table 1 Boundary conditions

2 結果與討論

2.1 網格無關性分析及模型驗證

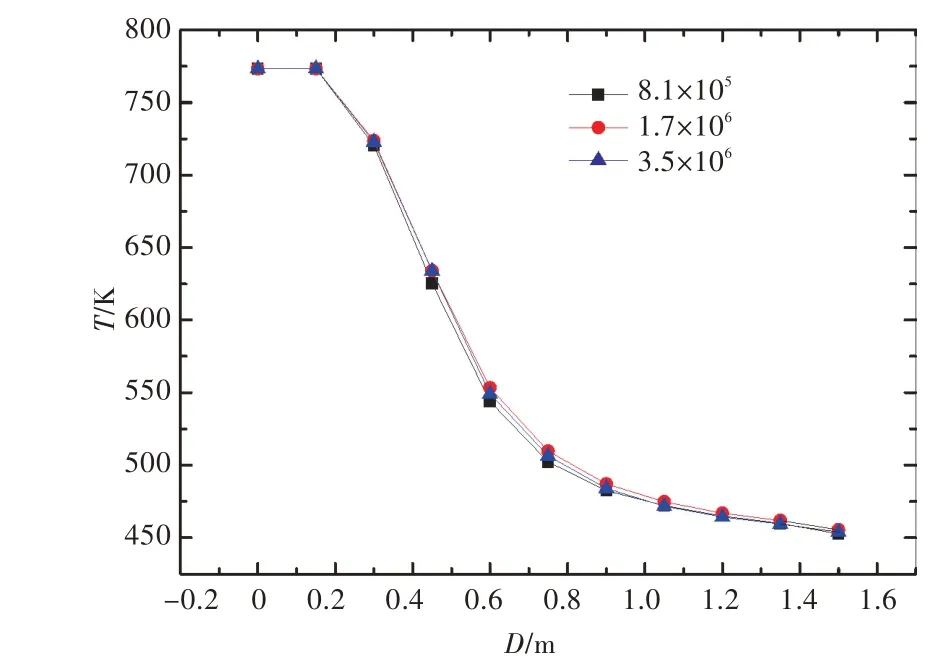

為驗證本文計算結果與網格數量的無關性,分別選取了網格數量為8.1×105,1.7×106,3.5×106的3 套網格進行計算。在除網格外的其他條件保持一致的情況下,比較了3 套網格條件下排氣管出口的平均溫度,結果如圖4 所示。由圖可見,計算結果基本保持不變。因此,本文計算選取的網格數量1.7×106能夠滿足網格無關性要求。

圖4 不同網格數下排氣管截面平均溫度沿程分布曲線Fig.4 Distribution curves of average temperature along the cross section of exhaust pipe with different meshes

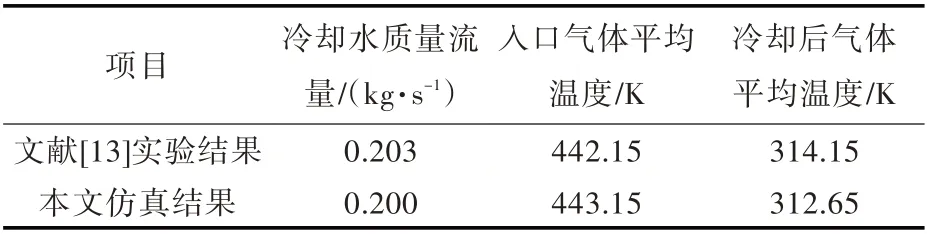

為驗證本文數值模擬方法的準確性,采用該方法對文獻[13]中的氣液兩相管噴淋冷卻實驗進行數值模擬,模擬得到的冷卻后氣體平均溫度為312.65 K,與實驗值較為接近,從而證明了本文方法的準確性(表2)。

表2 數值模擬與實驗結果對比Table 2 Comparison between numerical simulation and experimental results

2.2 不同流量比下的溫度場分布

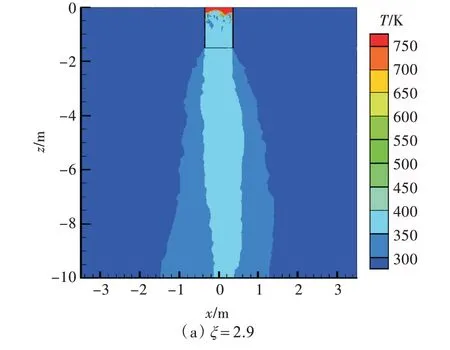

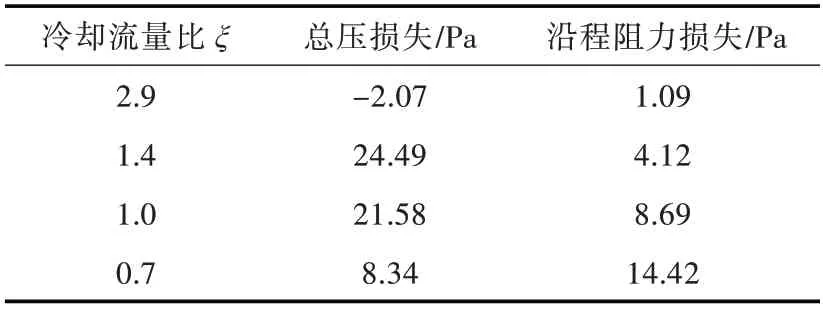

圖5 不同冷卻流量比下y=0 剖面的溫度分布Fig.5 Temperature contours of y=0 cross section with different cooling flux ratios

定義冷卻水質量流量ql與排氣質量流量qg之比為冷卻流量比ξ,ξ=ql/qg。ξ值的大小表示冷卻水量的相對量。本文分別取ξ=2.9,1.4,1.0,0.7 進行數值模擬,得到了流場和溫度場,取y=0剖面的溫度場進行分析,結果如圖5 所示。由圖可見,該裝置存在錐形排氣高溫核心區,且隨著ξ的增大,排氣高溫核心區的范圍逐漸縮小。

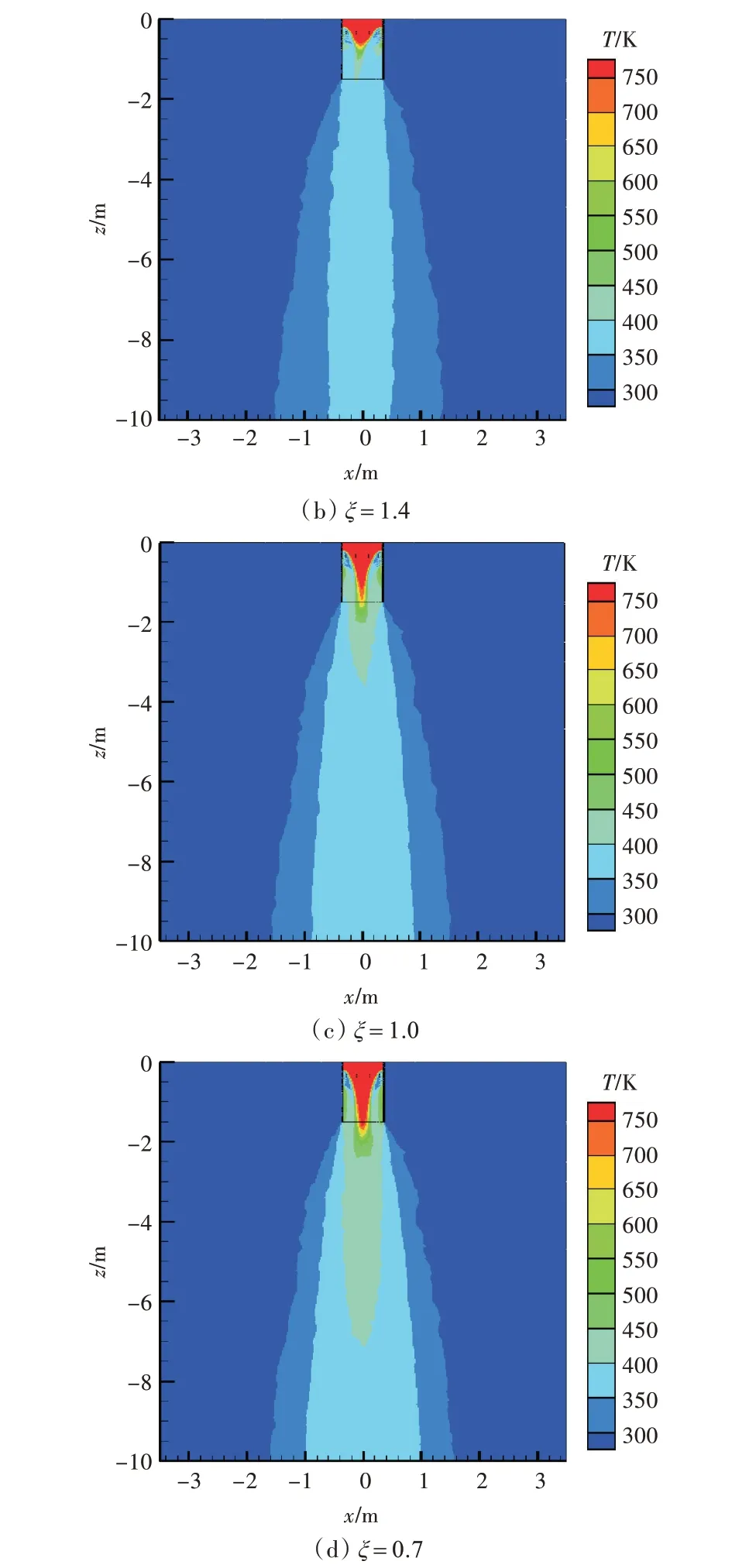

2.3 沿程溫度分布

為便于描述沿排氣管軸向溫度變化的情況,定義χ=l/l0,其中l為排氣管某截面距排氣進口的軸向距離,l0為排氣管總長,χ為無量綱沿程距離。圖6 為排氣管截面平均溫度隨無量綱沿程距離的變化曲線,由圖可看出,在χ=0.1~0.4,排氣管截面平均溫度急劇下降,之后排氣管截面平均溫度變化趨緩。χ=0.1~0.4 區域大致相當于噴孔區,這證明了噴淋降溫的效果顯著。此外,降溫效果隨著冷卻流量比ξ的增大而變好。

圖6 不同冷卻流量比下排氣管截面平均溫度沿程分布曲線Fig.6 Distribution curves of average temperature along the cross section of exhaust pipe with different cooling flux ratios

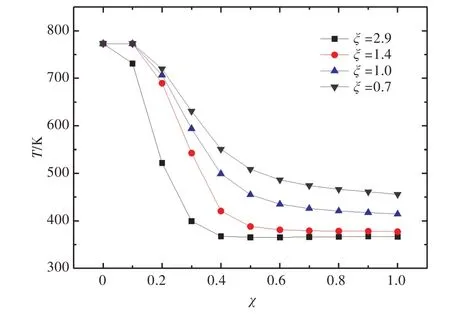

2.4 阻力特性

為評估排氣噴淋阻力特性對柴油機性能的影響,將不同冷卻流量比ξ下排氣管路總壓損失與無噴淋、光滑排氣管的理論沿程阻力損失估算值[14]進行了比較,結果如表3 所示。由表可見,噴淋引起的排氣阻力并不會隨著冷卻流量比的增大而單調增大;噴淋引起的阻力損失與沿程阻力損失大致相當,一般柴油機排氣管路總排氣阻力為千帕量級,噴淋引起的總壓損失幾乎可以忽略不計,因而對柴油機性能影響很小。從表中還可以看出,當冷卻流量比較大,噴淋所增加的動能大于氣液碰撞等造成的壓差阻力和摩擦阻力時,噴淋造成總壓損失還可能為負值,也即噴淋反而降低了排氣阻力。

表3 不同冷卻流量比下的總壓損失Table 3 Total pressure loss with different cooling flux ratios

3 結 論

通過本文研究,得到以下結論:

1)噴淋條件下,由于水的擠壓和水—氣傳熱傳質,排氣管內的高溫核心區呈錐形,隨著ξ的增大,排氣高溫核心區的范圍逐漸縮小。

2)由于噴淋水的氣化、水—氣摻混等作用,排氣管內排氣溫度迅速降低,在噴孔區排氣溫度沿程下降速率最快,越往下游,排氣溫度沿程下降的速率越慢,最后趨于穩定。

3)由于噴淋裝置的噴孔設置在排氣管壁,因此排氣管中心的高溫核心區較難被冷卻,若要該噴淋裝置起到較好的冷卻降溫效果,需要較大的冷卻流量比。后續可考慮針對排氣高溫核心區進行改進設計。

4)噴水引起的排氣阻力增幅較小,對柴油機的影響不大。