新型非對稱雙螺桿擠出制備PPC/PTFE共混物及其超臨界CO2發泡行為研究

李哲星,彭響方,陳鳳朗,范顯琪,徐百平,陳斌藝*

(1.華南理工大學機械與汽車工程學院,廣東 廣州 510640;2.聚合物新型成型裝備國家工程研究中心,聚合物成型加工工程教育部重點實驗室,廣東 廣州 510640;3.廣東輕工職業技術學院,廣東高校高分子材料加工工程技術開發中心, 廣東 廣州 510330)

0 前言

PPC是一種由二氧化碳(CO2)和環氧丙烷(PO)合成的可生物降解新型材料[1-2],具有良好的熱塑性、阻透性、生物降解性以及生物相容性,在高阻透材料、食品包裝材料及醫藥領域日益得到廣泛地應用。更重要的是其原料為CO2,有利于解決聚合物帶來的日趨嚴重的資源短缺和環境污染等問題,使其成為國內外研究的熱點[3]。近些年來,隨著人們對材料輕量化的需求以及生物降解材料在組織工程多孔支架領域的應用[4-5],PPC發泡材料受到了人們的廣泛關注。但是PPC分子鏈間相互作用力小,其制品尺寸穩定性和力學強度差,且加工過程中熱穩定性差、熔體強度低、熔融加工及發泡成型困難,極大地限制了其進一步應用。

聚合物共混是提高聚合物性能最為常用的手段。在目前已知的聚合物中,含氟聚合物具有與其他聚合物無法媲美的優勢,其常溫下具有高剛性且在高溫下依然保持高強度。其中,PTFE是目前市場上應用較為廣泛的含氟聚合物之一[6-8],具有極好的物理和化學性能,包括優異的高溫穩定性、耐化學性、介電性能和極低的摩擦因數。與傳統的納米碳酸鈣[9-10]、有機蒙脫土[11]等改性填料相比,PTFE共混是改善PPC材料綜合性能的有效手段。一方面,PTFE可以提高PPC材料的拉伸強度、模量、熱性能[12-13];另一方面,PTFE分散在PPC基體中,可作為超臨界流體發泡的成核劑,改善其發泡行為。然而,目前關于PPC/PTFE共混物及其微孔發泡的研究報道較少。

非對稱同向雙螺桿擠出技術是一種新型的高分子材料成型技術,該技術將非對稱效應引入到聚合物共混擠出加工過程中,使熔融物料在非對稱螺桿中不斷地擠壓和拉伸,增強對共混體系的分散和均化作用,從而實現物料的高效混合,使得所加工共混材料的分散相顆粒粒徑更小,分布更均勻。本文以PTFE為PPC材料的改性填料,采用具有優異混合效果的同向非對稱雙螺桿擠出機制備PPC/PTFE共混物,分析新型擠出技術對PTFE的分散效果,探討所制備的PPC/PTFE共混物的力學性能、熱性能及流變性能,并通過超臨界CO2發泡工藝制備了PPC/PTFE發泡材料,研究均勻分散的PTFE對PPC泡孔結構的影響,以實現對PPC泡孔形態結構的調控。

1 實驗部分

1.1 主要原料

PPC,PPC-101,熔體流動速率為1.618 g/10 min(170 ℃/2.16 kg),南陽中聚天冠低碳科技有限公司;

PTFE,F302,日本大金工業株式會社;

物理發泡劑CO2,工業級,純度≥99.9 %,廣州市盛同貿易有限公司。

1.2 主要設備及儀器

非對稱同向雙螺桿擠出機,螺桿直徑為35 mm,長徑比為32,廣東高校高分子材料加工工程技術開發中心研制;

平板硫化機,KS100HR,東莞市科盛實業有限公司;

電子萬能試驗機,104B,深圳萬測試驗設備有限公司;

差示掃描量熱儀(DSC),204F1,德國耐馳儀器制造有限公司;

平行板流變儀,MCR302,奧地利安東帕股份有限公司;

掃描電子顯微鏡(SEM),QUANTA FEG250 FEI,美國FEI公司。

1.3 樣品制備

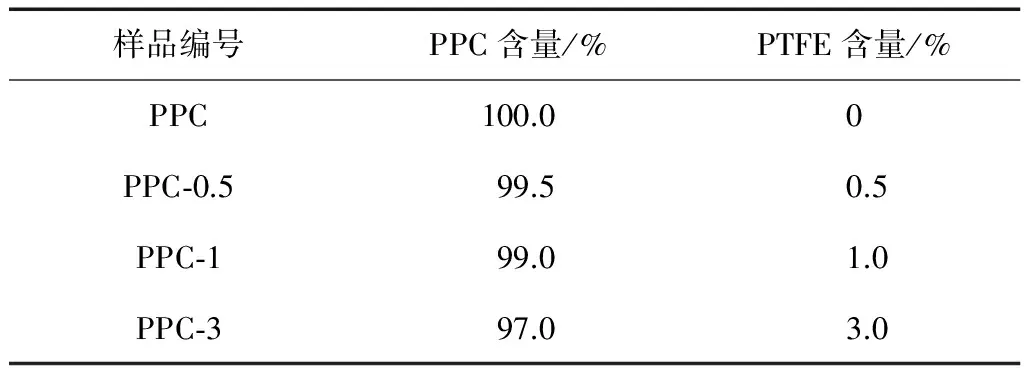

PPC/PTFE共混物的制備:先將PPC和PTFE分別置于真空干燥箱中干燥3 h,將干燥后的原料按表1的配方進行稱量,采用高速混合機進行初混;預混合的PPC/PTFE物料在非對稱同向雙螺桿擠出機中(螺桿轉速比為2∶1)熔融擠出造粒;擠出工藝條件:螺桿轉速為50 r/min,加工溫度從加料段到模頭處設置為150~170 ℃;擠出的PPC/PTFE 共混料經牽引進入冷水槽中冷卻,風機吹干后切粒;為了在相同熱歷史下對比,純 PPC 也按照相同的工藝擠出加工處理。

表1 PPC/PTFE共混物的樣品配方表Tab.1 Formulas of PPC/PTFE blends

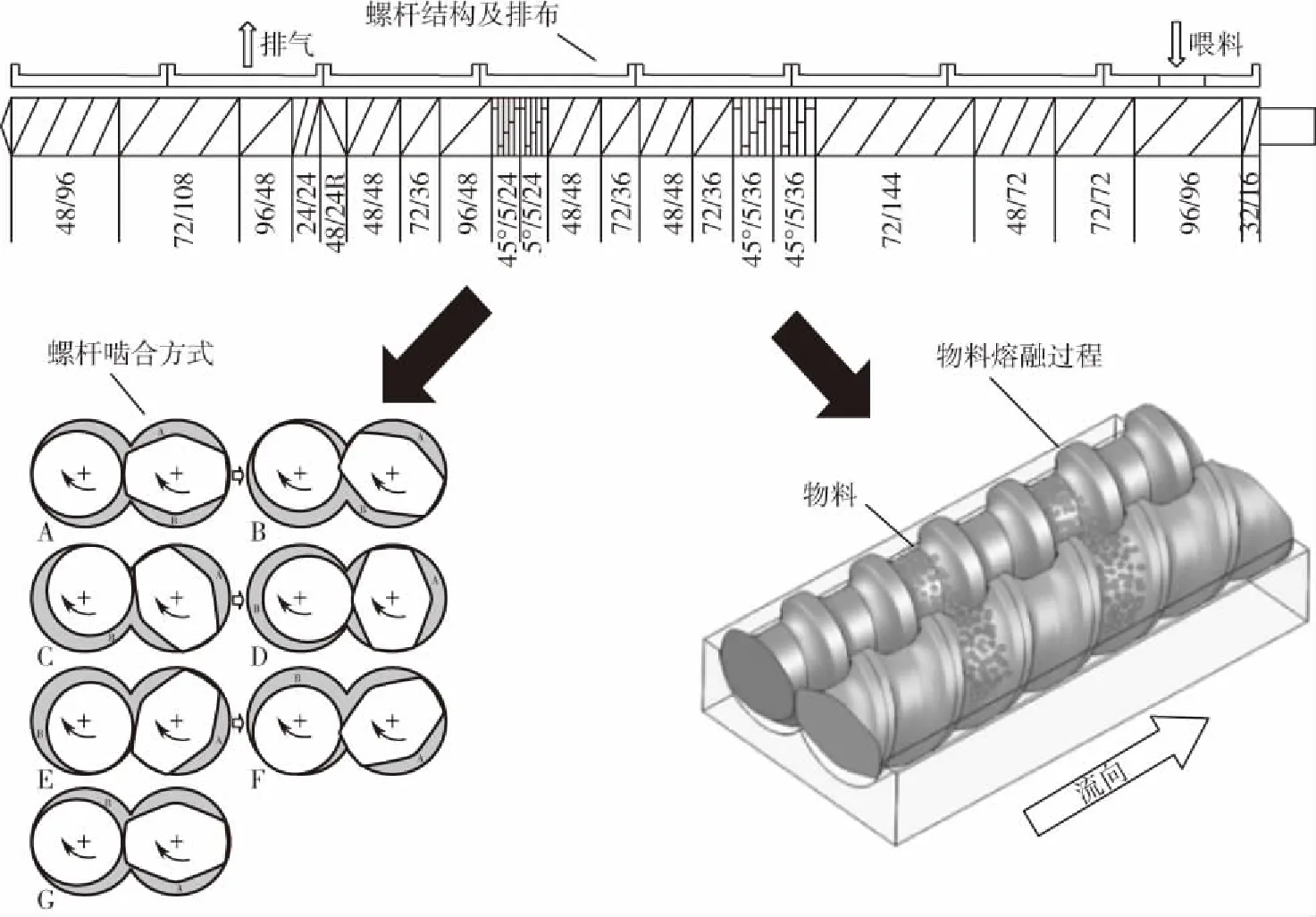

本實驗所使用的新型非對稱雙螺桿擠出機,其螺紋結構和混合時的流動模型如圖1所示,主要利用同向非對稱自潔型雙螺桿的非對稱結構,使得擠出過程中物料沿著螺桿向前輸送時,螺桿與機筒之間的空隙體積經歷了一個從小到大再從大到小的拉伸力場,并隨著螺桿的轉動,間隙體積也在不斷變化,使物料在這個過程中被反復拉伸和擠壓,實現物料在流向、流速以及空間上的多重變化[14],從而達到更加優異的混合效果[15-16]。

圖1 新型非對稱雙螺桿的結構示意圖Fig.1 Structure of the new non-twin screw extruder

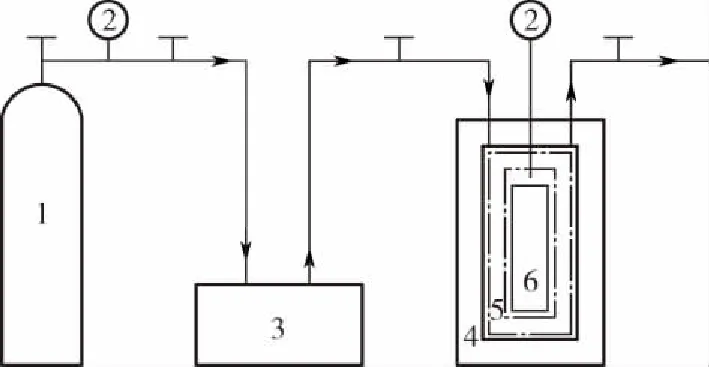

超臨界流體發泡:采用超臨界流體間歇發泡技術,在自制的發泡釜中,通過快速降壓法制備PPC/PTFE共混物發泡制品;PPC/PTFE共混物在110 ℃,20 MPa下浸泡2 h后快速降溫至50 ℃,待溫度穩定后快速泄壓,得到發泡樣品;發泡釜結構如圖2所示。

1—CO2氣瓶 2—壓力表 3—循環冷卻泵 4—高壓釜 5—模腔 6—發泡模具圖2 間歇發泡釜示意圖Fig.2 Structure of the foaming machine

1.4 性能測試與結構表征

力學性能測試:將擠出造粒的PPC/PTFE共混物先置于50 ℃真空干燥箱中干燥4 h,采用平板硫化機壓制成1 mm厚的板材,然后用沖片機制備標準啞鈴形樣條,按GB/T 1040.2—2006測試,樣條尺寸為75 mm×4 mm×1 mm,在電子萬能試驗機上測試,拉伸速率為200 mm/min,每組測試至少 5 個樣品,取平均值;

流變性能:擠出造粒的PPC/PTFE共混物先置于50 ℃真空干燥箱中干燥4 h,采用平板硫化機壓制成直徑為25 mm,厚度為1 mm的圓形樣片,模壓溫度為170 ℃,模壓壓力為20 MPa;通過平行板流變儀測試PPC/PTFE共混物的流變性能,測試溫度為160 ℃,掃描頻率為0.1~100 rad/s,從高頻到低頻進行測試,并記錄流變曲線;

DSC分析:準確稱量3~5 mg的試樣,密封于鋁坩堝中,在氮氣氛圍下,以10 ℃/min的速率從25 ℃升溫至200 ℃,恒溫5 min以消除熱歷史;然后以10 ℃/min的速率從200 ℃降溫至0 ℃,恒溫5 min;再以10 ℃/min的速率從0 ℃升溫至200 ℃,記錄測試曲線;玻璃化轉變溫度(Tg)為熱焓突變的中點,由DSC的第二次升溫曲線求得;

SEM分析:將不同配比的PPC/PTFE共混物在平板硫化機上壓制成4 mm厚的片材,裁剪成大小一致的樣條,放入液氮中浸泡脆斷,斷面噴金處理后在SEM上觀察樣品斷面的形貌以及發泡制品的泡孔結構,加速電壓為5 kV,使用Image Pro Plus軟件計算發泡制品的泡孔尺寸和泡孔密度。

2 結果與討論

2.1 SEM分析

由圖3可知,PPC/PTFE共混物的斷面呈現出清晰的斷層結構,表明PTFE的加入改變了PPC的微觀結構。此外,還發現PTFE均勻地分散于PPC中,無明顯團聚出現,表明在非對稱雙螺桿的混沌力場作用下,實現了PTFE的良好分散。而均勻分散的PTFE將對PPC共混物的性能及發泡行為產生直接影響[17]。

樣品:(a)PPC (b)PPC-0.5 (c)PPC-1 (d)PPC-3圖3 PPC/PTFE共混物的SEM照片Fig.3 SEM of PPC/PTFE blends

2.2 力學性能分析

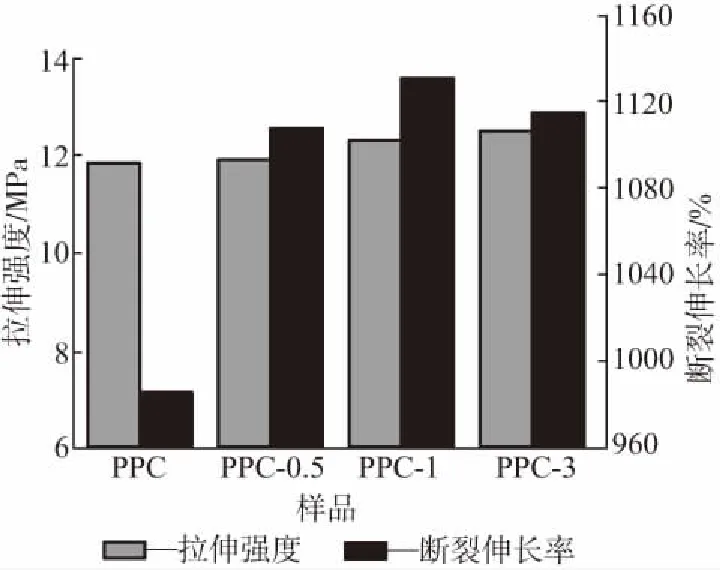

圖4 PPC/PTFE共混物的力學性能Fig.4 Mechanical properties of PPC/PTFE blends

從圖4可以看出,所采用的非對稱同向雙螺桿擠出機共混制備共混物時,隨著PTFE含量的增加,在保持材料拉伸強度不變甚至有所提高的前提下,其斷裂伸長率顯著增加。其中,拉伸強度在PTFE含量為3 %時達到最大值(12.3 MPa)。而共混物的斷裂伸長率在PTFE含量為1 %時,比純PPC提高了14.2 %。可見,PTFE的添加對PPC起到了增強增韌的效果。力學性能測試結果與2.1中PTFE的加入使得PPC材料斷面形貌由平整光滑變為斷層結構的SEM斷面形貌分析相一致。

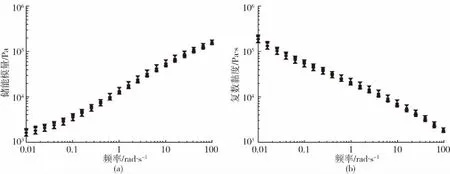

樣品:■—PPC ●—PPC-0.5 ▲—PPC-1 ▼—PPC-3(a)儲能模量 (b)復數黏度圖6 PPC/PTFE共混物的流變性能Fig.6 Rheological behavior of PPC/PTFE blends

2.3 熱性能分析

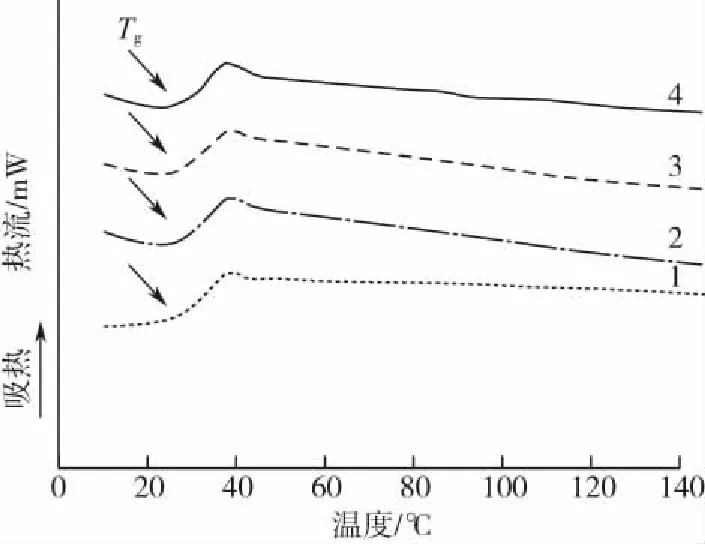

圖5中所有DSC曲線均沒有觀察到結晶峰,說明純PPC為無定形聚合物。對比發現,PPC/PTFE共混物的Tg均高于純PPC的Tg,且PPC/PTFE共混物的Tg隨著PTFE含量的增加而提高。圖5中,純PPC的Tg為28.6 ℃,當PTFE含量為3 %時,共混物的Tg升高了2 ℃。結果表明,由于PTFE在共混物中限制了PPC基體的分子鏈運動,改善了PPC共混物的熱性能,從而提高其Tg。

樣品:1—PPC 2—PPC-0.5 3—PPC-1 4—PPC-3圖5 PPC/PTFE共混物的DSC曲線Fig.5 DSC curves of PPC/PTFE blends

2.4 流變性能分析

由圖6(a)可知,PPC/PTFE共混物的儲能模量要高于純PPC的,且隨著PTFE含量的增加,儲能模量增大。當PTFE含量為3 %時,PPC/PTFE樣品的儲能模量最高。在圖6(b)中,純PPC和PPC/PTFE的復數黏度與儲能模量曲線的變化一致,PTFE的加入使得PPC/PTFE樣品的復數黏度均得到了提高。這是由于在聚合物熔體中,PTFE增加了PPC分子鏈間的纏結,限制了PPC基體的分子鏈運動,從而改善了PPC的流變性能。

聚合物的發泡行為與材料的熱性能和流變學性能密切相關。由于PTFE在聚合物基質內增加分子鏈的物理纏結而限制了分子鏈的運動,增強了聚合物熔體的黏彈性,這對材料加工性能的提高是十分有利的。

2.5 泡孔形態結構分析

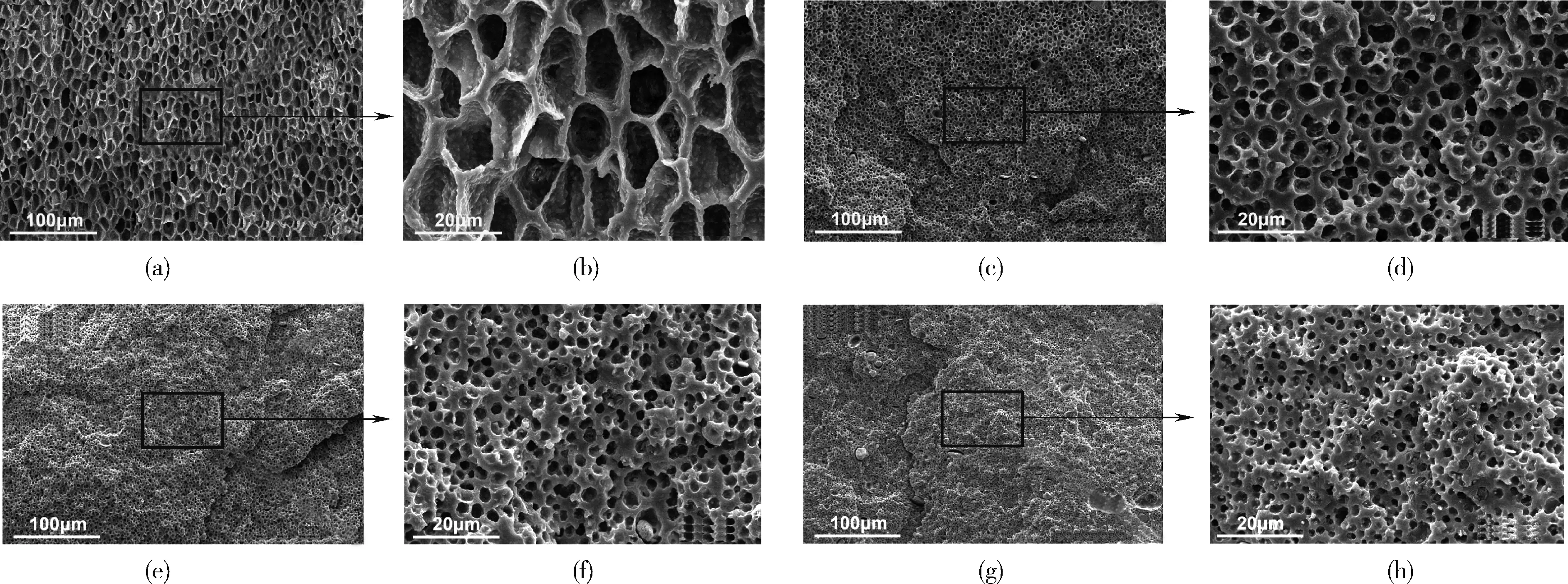

圖7是PPC/PTFE共混物超臨界CO2發泡的SEM照片。由于純PPC的流變性能差、熱力學不穩定且CO2溶解能力低,使得純PPC的發泡性能差,如圖7(a)所示,發泡制品的泡孔尺寸大,泡孔密度小,泡孔容易坍塌合并。然而,少量PTFE的加入,有效改善了PPC的發泡性能,使得共混物的泡孔直徑迅速減小,泡孔密度顯著提高,同時抑制了泡孔的坍塌合并。圖7(d)中,當PTFE含量為3 %時,發泡材料的泡孔直徑達到最小。

樣品,放大倍率:(a)PPC,×1000 (b)PPC,×5000 (c)PPC-0.5,×1000 (d)PPC-0.5,×5000 (e)PPC-1,×1000 (f)PPC-1,×5000 (g)PPC-3,×1000 (h)PPC-3,×5000圖7 PPC/PTFE共混物的泡孔結構Fig.7 Foam structure of PPC/PTFE blends

圖8 泡孔統計結果Fig.8 Statistical results of the cells

通過Image Pro Plus軟件對發泡制品的泡孔尺寸和泡孔密度進行統計,結果如圖8所示。結果表明PTFE對泡孔結構的控制有著非常重要的影響,當PTFE含量為3 %時,發泡材料的平均泡孔直徑約為2 μm,泡孔密度高達4.75×107個/cm3,比純PPC(泡孔密度約為5.7×105個/cm3)增加了2個數量級。結合上述PTFE對PPC共混物的性能研究,這是由于在發泡過程中,PTFE不僅對CO2有一定的吸收作用[18],且其作為成核劑形成了大量的成核位點,大大提高了發泡材料的泡孔密度;此外,PTFE的加入有效提高了PPC的力學性能、熱性能和流變性能,在發泡過程中增強了聚合物基質的熔體強度,有利于泡孔的成長和定型,從而顯著改善了PPC的發泡性能,提高了其泡孔品質。

3 結論

(1)非對稱雙螺桿的混沌力場作用,可實現PTFE良好的分散,得到分散均勻的PPC/PTFE共混物;

(2)PTFE可以改善PPC的力學性能、熱性能和流變性能;其中, PPC/PTFE 共混物的斷裂伸長率比純PPC最多提高了15 %,玻璃化轉變溫度Tg升高了2 ℃;

(3)PTFE對PPC共混物泡孔結構的控制有著非常重要的影響,少量PTFE的加入,可顯著提高PPC的發泡性能,使得共混物的泡孔直徑迅速減小,泡孔密度顯著提高,其中,當PTFE含量為3 %時,發泡材料的平均泡孔直徑最小(約為2 μm),泡孔密度最大(達到4.75×107/cm3),比純PPC增加了2個數量級。

[1] Tian Z, Pan L S, Gao P B, et al. Effect of Some Additives on the Performance of Biodegradable Non-woven Fabric Slices of Poly(propylene carbonate)/Polypropylene Blends[J]. Acta Polymerica Sinica, 2013, 13(4):482-490.

[2] Zou W, Chen R, Zhang G, et al.Mechanical, Thermal and Rheological Properties and Morphology of Poly(lactic acid)/Poly(propylene carbonate) Blends Prepared by Vane Extruder[J]. Polymers for Advanced Technologies, 2016, 27(11): 1430-1437.

[3] 陸海旭. 生物可降解塑料的發展現狀與趨勢[J]. 化學工業, 2016, 34(3):7-14.

Lu Haixu, Development and Trends of Biodegradable Poly-mers[J]. Chemical Industry, 2016, 34(3):7-14.

[4] Jing X, Mi H Y, Peng J, et al.Electrospun Aligned Poly(propylene carbonate) Microfibers with Chitosan Nanofibers as Tissue Engineering Scaffolds[J]. Carbohydrate Polymers, 2015, 117(1): 941-949.

[5] Liu H, Liu G.Research on Greenhouse Gas Emissions of Lightweight to Passenger Cars Using Aluminum Alloy From Lifecycle Perspective[J]. Manufacture Engineering & Environment Engineering, 2014, 84(1): 819-824.

[6] Mukhtar N Z F, Rusop M, Abdullah S. A study on Commercial Polytetrafluoroethylene as a High Potential Polymer[J]. Advanced Materials Research, 2013, 832(1): 543-546.

[7] Shojaei A, Gholamalipour S. Effect of Chemical Treatment of Teflon Powder on the Properties of Polyamide 66/Teflon Composites Prepared by Melt Mixing[J]. Macromolecular Research, 2011, 19(6):613-621.

[8] Zhao Z H, Chen J N. Various Cooling Methods to Prepare Single Polytetrafluoroethylene Composites[J]. Advanced Materials Research, 2011, 291(1): 1837-1840.

[9] Wang J, Li K X. Study on Mechanical Properties of Nano-calcium Carbonate/Thermoplastic Composites[J]. Journal of Thermoplastic Composite Materials, 2013, 28(7):1431-1436.

[10] Yu P, Liu G, Li K, et al. Fabrication of Polystyrene/Nano-CaCO3, Foams with Unimodal or Bimodal Cell Structure From Extrusion Foaming Using Supercritical Carbon Dioxide[J]. Polymer Composites, 2016, 37(6): 1864-1873.

[11] Realinho V, Antunes M, Martínez A B, et al. Influence of Nanoclay Concentration on the CO2Diffusion and Physical Properties of PMMA Montmorillonite Microcellular Foams[J]. Ind Eng Chem Res, 2011, 50(24):13819-13824.

[12] Huang A, Kharbas H, Ellingham T, et al.Mechanical Properties, Crystallization Characteristics, and Foaming Behavior of Polytetrafluoroethylene-reinforced Poly(lactic acid) Composites[J]. Polymer Engineering & Science, 2016,1002(10): 570-580.

[13] Peng X, Li K C, Jing X, et al. Excellent Properties and Extrusion Foaming Behavior of PPC/PS/PTFE Compo-sites with In-situ Fibrillated PTFE Nanofibrillar Network[J]. Rsc Advances, 2016, 6(4):3176-3185.

[14] 喻慧文, 徐百平, 譚壽再,等. 自潔型非對稱同向雙螺桿擠出機混合分析[J]. 中國塑料, 2014,28(8):66-71.

Yu Huiwen, Xu Baiping, Tan Shouzai,et al. Analysis of Mixing Performance in a Intermeshing Co-rotating Asymmetric Twin-screw Extrude[J]. China Plastics,2014, 28(8):66-71.

[15] Luo J S, Xu B P, Yu H W,et al. Thermoplastic Poly-urethane/Polypropylene Blends in a Co-rotating Non-twin Screws Extruder[J]. Fibers & Polymers, 2015, 16(1):95-104.

[16] 趙 松, 徐百平, 喻慧文,等. 改性伊利石對ABS/EVAC膨脹阻燃復合材料的協效作用[J]. 工程塑料應用, 2016, 44(6):21-25.

Zhao Song, Xu Baiping, Yu Huiwen, et al. Synergistic Effect of Organic Illite on ABS/EVAC IFR Composite[J]. Engineering Plastics Application, 2016, 44(6):21-25.

[17] Peng X F, Li K C, Mi H Y, et al. Excellent Properties and Extrusion Foaming Behavior of PPC/PS/PTFE Composites with An In-situ Fibrillated PTFE Nanofibrillar Network[J]. Rsc Advances, 2015, 6(4):3176-3185.

[18] Rizvi A, Tabatabaei A, Barzegari M R. In Situ Fibrillation of CO2-Philic Polymers: Sustainable Route to Polymer Foams in A Continuous Process[J]. Polymer, 2013, 17(17):4645-4652.