煤矸石自燃顆粒在曉明礦N2七層軌道中巷噴漿施工中的應用

潘海江+劉云鵬

摘 要:煤矸石是煤炭開采過程中附帶的固體廢物,它不僅需要空地堆放,而且對周邊生態環境也能造成污染。文章對鐵法煤業集團曉明礦自燃后的煤矸石的化學成分和物理性能進行了分析,在此基礎上,對用煤矸石自燃顆粒作骨料配置的混凝土的抗壓強度進行了測試,并在曉明礦N2七層軌道巷道修復工程中進行了實測數據記錄,用煤矸石顆粒作骨料的混凝土的各項指標,能夠滿足支護設計的要求。本研究成果能顯著降低礦山井巷支護成本,具有良好的經濟和社會效益。

關鍵詞:煤矸石;生態環境;抗壓強度;支護設計

1 概述

煤礦開采過程中煤矸石產出量一般要占到煤炭產量的10%~20%。露天存放的煤矸石占用了大面積的耕地,還對周邊環境造成污染,影響附近村莊居民的生活。因此,利用煤矸石是一項很長久的工程。

錨噴支護已經廣泛應用于井巷施工,錨桿和噴射混凝土與圍巖共同形成一個承載結構,錨桿起到主動支護作用,并于圍巖形成一個新的自然拱,重新調整圍巖的應力分布,有效地限制圍巖的變形,噴射混凝土能將巖體表面封閉,防止巖體松散墜落,并于巷道周邊巖體形成一體,從而進一步提高支護能力。噴射混凝土是錨噴支護施工的重要工序,以煤矸石自燃顆粒的噴射混凝土施工與普通噴射混凝土施工中所采用的材料基本相同。

曉明礦位于鐵法煤田中部,1958年設計建井,63年投產,礦井設計生產能力為60萬噸/年,改擴建后現礦井核定生產能力為195萬噸/年。曉明礦N2采區軌道石門,巷道圍巖為泥巖、砂巖,巖層節理裂隙發育,巷道圍巖不穩定。該巷道于1998年施工,巷道采用錨噴支護,受臨近采空區影響,巷道出現變形,兩幫內移,底板鼓起,必須及時修復。修復時采用以煤矸石自燃顆粒作為骨料噴射混凝土施工的方案。

2 煤矸石自燃后的性能分析

2.1 化學性質

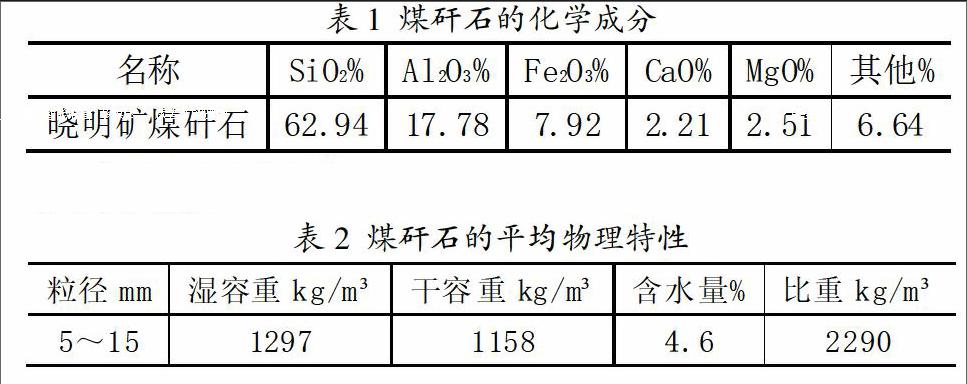

煤矸石長期露天堆放,矸石山內部的熱量積累達到自燃時,煤矸石的化學成分發生變化,見表1。

表1 煤矸石的化學成分

化學成分分析結果:

(1)自燃顆粒的主要成分為SiO2和Al2O3,其組成與黏土類似。

(2)白色塊料中,SiO2和Al2O3的組成與高嶺土類似。

2.2 物理性質

煤矸石在陽光、雨水、風力等自然作用下,煤矸石的物理性能發生變化,見表2。

表2 煤矸石的平均物理特性

2.3 分析結論

從表1、2中可以看出,自燃顆粒的理化性質適合在噴射混凝土中使用,是一種良好的輕質骨料。

3 工業性實驗

現場工業性實驗,分別在曉明礦N2七層軌道三個地點實施:N2七層軌道石門,N2七層車場,N2七層運輸聯絡道,實驗長度為每條巷道40m。實驗用的原料是鐵法煤業曉明礦矸石山自燃后的煤矸石,噴漿混合料中水泥:煤矸石配比按1:4,速凝劑摻量為4%。

3.1 噴層強度

對噴射的混凝土噴層進行了取樣,測試其抗壓強度并與普遍噴射混凝土(石子和砂為骨料)進行了對比,材料及配比、抗壓強度實測結果見表3、表4。

3.2 回彈率

現場實際噴射混凝土,測定混凝土的平均回彈率約17%。

3.3 實驗結論

鐵法煤業集團曉明礦工業性實驗表明,煤矸石混合料做骨料配置的混凝土,主要特點如下:

(1)噴層強度達到C20,符合支護設計要求。

(2)回彈率降低。

(3)施工工序簡單。

(4)由于煤矸石是我礦自有材料,降低了成本。

4 經濟效益分析

4.1 材料成本

用自燃煤矸石顆粒做混凝土的骨料,與砂石做骨料的混凝土相比,每立方米的材料費用對比見表5。(由于煤矸石是我礦自產,計算時只考慮人工篩選費用即10元/t)

表5

4.2 對比分析

從表5可以看出,采用煤矸石作為噴漿骨料每立方米混凝土的價格是149.66元,普通噴漿每立方米混凝土的價格是293.76元,材料直接成本降低144.1元。在我礦N2七層軌道巷道修復中測表明,回彈率約18%,按設計錨噴巷道支護斷面規格5.5×3.0m噴厚為150mm,巷道總長1032m計算,根據煤矸石和砂石兩種骨料的混凝土每米支護成本計算出,節約資金242.088元/米,整個工程節約資金24.98萬元。

5 結束語

隨著社會的發展,環境保護顯得日趨重要,利用自燃煤矸石作噴射混凝土的開發利用,可減少煤礦開采附帶的污染環境,又節省大量的占用土地。

參考文獻

[1]錢覺時,吳傳明,王智.粉煤灰礦物構成[J].粉煤灰綜合利用,2001(1).

[2]陳文敏,楊金和,詹隆.煤礦廢棄物綜合利用技術[M].化學工業出版社,2011.

[3]江洪清.煤矸石對環境的危害及其綜合治理與利用[J].煤炭加工與綜合利用,2003(3):43-46.

[4]王國平,孫傳敏.煤矸石資源化的主要途徑[J].中國礦業,2004,13(3):40-43.