關于一種免機加工汽車后橋殼片冷沖壓工藝的研究

程鑄

摘 要:一直以來,使用冷沖壓工藝進行汽車后橋殼片制作都存在產品成型偏移和回彈以及精度不高的問題,需要進行后續機加工,給橋殼總成加工質量和效率帶來了不良影響。基于這種認識,本文提出了一種免機加工的汽車后橋殼片冷沖壓工藝,不僅能夠解決以往后橋殼片的質量問題,還能夠簡化產品的加工,從而在確保產品加工質

量的同時,提高產品生產效率。關鍵詞:汽車零部件;后橋殼片;免機加工;冷沖壓工藝

1 引言

在轎車和輕重型貨車上,鋼板料沖壓焊接式橋殼得到了廣泛的應用。相較于其他材料,該種材料具有利用率高、制造簡單和抗沖擊性好的特點,可以進行大批量生產,所以制造成本相對較低。但就目前來看,利用已有的汽車后橋殼片冷沖壓技術進行該種零部件的生產,容易出現變形和焊接不良等質量問題。因此,相關人員有必要對汽車后橋殼片的冷沖壓工藝展開研究,從而提出值得推廣和應用的新工藝。

2 現有汽車后橋殼片冷沖壓技術存在的問題

就目前來看,國內汽車后橋殼片的加工制造主要采取的工藝技術就是冷、熱沖壓成形或鑄造成形工藝。在該種工藝技術條件下,后橋殼片的加工需要按照“鋼板下料→冷、熱沖壓成形或鑄造成形→鉆孔→數控割邊或金屬切削加工→清渣→銑焊道角度→上下片焊接后車油包端面→車兩端取長→鏜銑內孔”的流程進行。而在整個加工過程中,不僅需要結合數控切割或金屬切削加工工藝進行產品的生產,還需要完成多個工序,并涉及到繁雜的技術運用問題。在這種情況下,汽車后橋殼片的加工不僅成本較高,同時也將處在質量差和生產效率低的劣勢地位,以至于將給產品的市場競爭力帶來不良影響。

3 一種免機加工的汽車后橋殼片的冷沖壓工藝

為解決汽車后橋殼片的加工問題,有必要設計一種新的汽車后橋殼片冷沖壓工藝。而為了加強對該種工藝技術的研究,則需要對該種工藝的流程、實施要點和優勢展開分析。

3.1 工藝流程

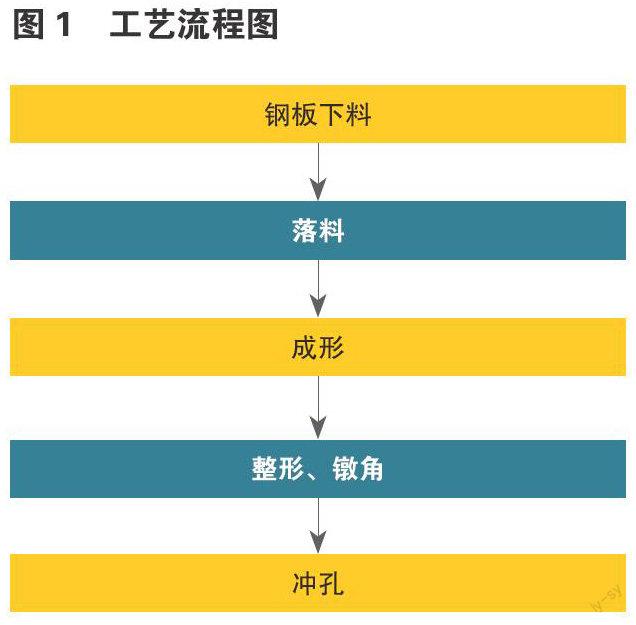

從工藝流程上來看,采取新的后橋殼片冷沖壓工藝進行零部件加工需要按照“鋼板下料→落料→成形→整形、鐓角→沖孔”的流程進行。從各工序特點上來看,在鋼板下料階段,需要利用剪板機將大塊板材剪成條料。在落料階段,需要利用沖床或油壓機將下料得到的條料使用落料模具壓成落料料坯。在殼片成形階段,需要用油壓機和成形模具將落料料坯壓成成形料坯 [1]。在整形、鐓角環節,需要用油壓機和整形鐓角模具將成形料坯經過整形、鐓角制成第一料坯。最后,在沖孔時,需要使用沖床和二套沖孔模具分別對第一料坯沖孔,從而形成上殼片和下殼片。

3.2 工藝實施要點

在工藝實施的過程中,還要掌握各工序的加工要點。比如在鋼板下料的過程中,就需確保纖維方向與產品長度方向一致。在落料過程中,落料尺寸的確定是工序的技術難點。因為,落料尺寸不僅要滿足產品的幾何

尺寸及形狀位置的高精度的要求,同時也要充分考慮成形等后續工序成形不對稱、回彈等因素的影響。為解決這一問題,可以采取沖壓件 CAE技術對落料尺寸進行分析,并且進行數十次工藝試驗以達成參數補償的目的,從而在成形、整形等后序質量穩定的情況下確定落料料坯尺寸。在成形階段,則需要做好油壓機和成形模具的選擇,并且做好機模工藝參數的調整,以確保落料料坯的沖頭的進入面朝上。在此基礎上,后序鐓角材料才能保持合理流動。此時,做好壓力的控制,才能取得穩定的成形效果。而在該工序中,最為關鍵的技術問題就是成形后產品的尺寸及形狀位置精度的控制問題。為避免產品成形過程中發生較大的縱向和橫向的偏移,還要在成形模具上設計防止成形偏移的裝置,具體包含定位板、導向桿機構和托料裝置。而采取該種加工措施,能夠較好的控制產品成形偏移量,所以能夠提高冷沖壓成形后產品的精度和一致性 [2]。在整形、鐓角工序進行的過程中,也需要做好機模工藝參數的調整,并且做好壓力的控制,以穩定整形效果。而通過將整形和鐓角工序合二為一,則能夠通過整形提高產品的幾何尺寸和形狀位置精度,并且滿足產品對焊接焊道的工藝要求。因為,通過在上殼片和下殼片之間設置料坯鐓角,就能夠形成較深的焊道,從而為殼片的焊接提供便利,繼而使殼片的焊接質量得到提高。最后,在沖孔的過程中,還要利用小噸位但裝模高度適宜的沖床和二套沖孔模具。

3.3 工藝優勢

相較于現有的汽車后橋殼片冷沖壓技術,采取以上工藝技術,具有明顯工藝優勢:

a.利用冷沖壓落料、成形、整形鈍角等模具,提高了產品的精度和一致性,質量可靠;

b.免除了數控切割和車、銑、鏜等機加工,縮短了工藝路線;

c.上殼片和下殼片之間通過冷沖壓鐓角構成的焊道,便于機器人自動化焊接且焊接更加牢固美觀,質量更好。

d.采用兩次冷沖壓成形工藝(即成形和整形鐓角),既使殼片厚度保持基本不變,又使變形中材料得到了冷作硬化,提高了產品的機械性能(如疲勞壽命大幅度提高),使產品減薄減重等優化設計成為可能。

e.顯著提高了生產效率,降低了生產成本。

3.4 工藝應用實例

為清楚、完整進行工藝技術的描述,本文圍繞應用實例對工藝的具體實施過程進行了描述。按照鋼板下料工序獲得條料后,將使用落料模進行條料的壓制,從而獲得長為 600~1750mm、寬為 165~255mm和厚為

4.5~10mm的落料料坯。經過優選,則能夠得到長為 1360.5mm、寬為 170.5mm和厚為 6mm的落料料坯。

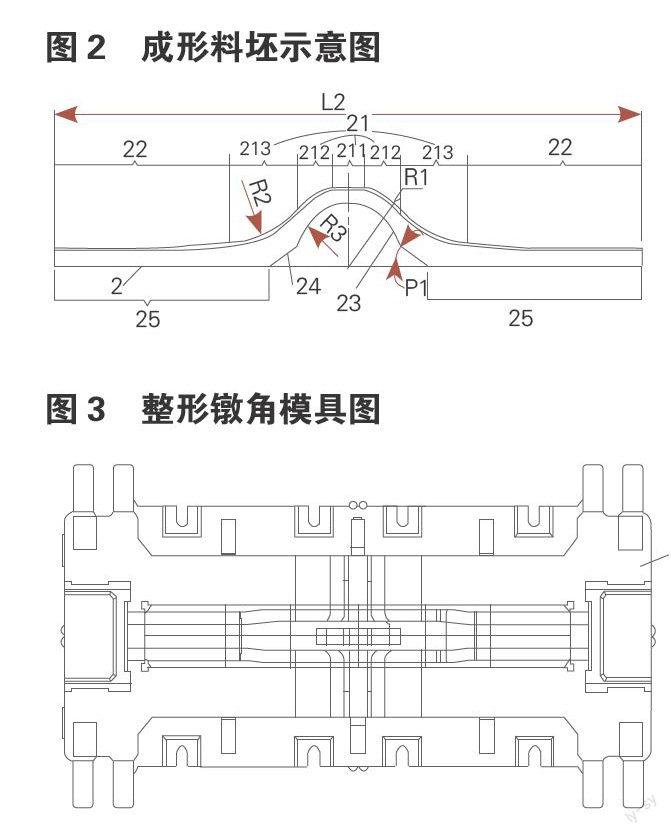

在冷沖壓形成階段,為對成形后產品的尺寸和形狀位置精度進行控制,將在成形模具的 X、Y、Z方向上分別進行定位板、導向桿機構和托料裝置的設置,從而防止產品在冷沖壓過程中產生位移。經過冷沖壓,則能夠形成長為 540~ 1685mm的成形料坯。如圖 2所示,獲得成形料坯為對稱結構,由設于中間位置處的弧形結構和設于弧形結構兩側的平板結構組成,前一種結構外表面由平面部、第一弧部、第二弧部構成。其中,平面部位于弧形結構頂面,第一弧部位于平面部兩側,第二弧部位于弧形結構和平板結構連接處。而第一弧部一端連接平面部,一端連接第二弧部,第二弧部另一端則與平板結構連接。在成形料坯底部,擁有直線部分,同時該部分擁有使用該工藝技術形成的料坯鐓角。在弧形結構內表面,設有端部與平板結構利用第一倒角連接的圓弧部。而第一弧部的半徑為 150~ 160mm,第二弧部的半徑為 235~ 245mm,圓弧部的半徑為 115~ 125mm,第一倒角的角度為 30°~ 45°。經過優選,得到的成形料坯長度為 1300mm,第一弧部的半徑為 154mm,第二弧部的半徑為 240mm,圓弧部的半徑為 118mm,第一倒角的角度為 30°。

在整形、鐓角環節,將使用如圖 3所示的整形鐓角模具。該模具的膜腔內有模腔鐓角結構,可以將整形和鐓角工序整合到一起。獲得的第一料坯為對稱結構,長度與成形料坯長度相同,端部的寬度為 65~ 75mm,料坯相對的邊相互平行,而平面部上表面和平板結構底面高度滿足 150mm。在料坯的弧形結構中,設有朝內部開口的弧形槽,弧形結構寬度為 85~ 95mm。在料坯上表面邊緣,設有角度為 10° ~15°的第二倒角。在料坯內壁上邊緣,設有角度為 5° ~11 °的第三倒角。平板結構剖面呈半圓環結構,成形料坯底部有直線部分,該直線部分有經過冷加工形成的料坯鐓角,料坯鐓角角度為 12° ~30°。經過優選,獲得的第一料坯長度為 1300mm,端部的寬度為 70mm,料坯的弧形結構寬度為 90mm,料坯上表面邊緣的第二倒角為 12°,料坯內壁上邊緣第三倒角為 6°,料坯鐓角角度為 18°。

采取以上冷沖壓工藝及其模具進行后橋殼片的制造,能夠有效控制產品的成形偏移和回彈。而利用鐓角,還可以完成產品的焊道結構的構建,同時也無需進行數控切割和金屬切削加工,所以能夠在簡化工藝的基礎上,確保產品的生產質量。由于無需進行切割加工,因此也能夠降低生產能耗,并且不會造成煙塵污染。其次,利用冷沖壓落料、成形和整形鐓角等模具進行殼片加工,能夠使產品的精度和一致性得到提高,所以能夠提高產品的加工質量。

結論:總之,隨著相關技術發展,近年來有關汽車后橋殼片生產工藝的研究也得到了發展。而采取免機加工的冷沖壓工藝進行汽車后橋殼片的沖壓成型,則能夠有效實現對沖壓成型工藝中的偏移、回彈、翹曲變形現象的控制,從而在更好的進行產品質量的控制的同時,進一步降低產品的生產成本。因此,相信隨著該種工藝技術的不斷完善和發展,其將在汽車零部件生產中得到推廣和應用。

參考文獻:

[1]汪志國,鄭泉,王亮.基于Ansys/Workbench的沖壓驅動橋橋殼工藝分析[J].長江大學學報(自科版),2013,22: 80-82+6.

[2]沈曄超,宋守許,王玉琳等 .基于汽車驅動橋殼再制造的堆焊可靠性研究 [J].中國機械工程,2013,05:676-680.

[3]丁超峰 .10T級后橋焊接工藝分析 [J].輕型汽車技術,2015,Z1:57-59.