混凝土擠壓邊墻施工技術在復合土工膜面板堆石壩中的應用

李成強

摘 要:擠壓式邊墻施工技術是在大壩墊層料的上游側采用專門的機械設備擠壓而形成的一道混凝土墻,在施工程序上采用了“先固坡,后填筑”的施工程序。由于工序調整,使墊層料填筑碾壓時受約束的環境改變,避免了傳統施工過程中進行墊層料超填、斜坡碾壓、坡面整修等工序,程序簡化,方便施工,既能加快工程進度、提高施工質量,又能減少安全隱患。該技術應用在老撾南歐江六級電站復合土工膜面板堆石壩中取得了很好的效果,值得類似工程借鑒。

關鍵詞:擠壓邊墻 復合土工膜 堆石壩 應用

1.工程概況

南歐江六級電站位于老撾豐沙里省境內,為復合土工膜面板堆石壩,壩高85m,是目前世界最高的土工膜堆石壩,壩頂長362m,壩頂寬8m,上游壩坡1:1.6,下游壩坡1:1.8;總裝機容量3×60=180MW,相應庫容4.09億m3,調節庫容2.46億m3,具有年調節功能。

大壩土工膜由瑞士一家CARPI公司負責施工,為確保復合土工膜的可靠固定,在混凝土擠壓邊墻施工過程中,固定土工膜的錨固帶須與擠壓邊墻同時穿插施工。本項目借鑒類似工程施工經驗,擠壓邊墻施工技術得以成功應用,即節省成本、加快了施工進度,也為順利實現一期防洪度汛目標奠定了基礎。

2.混凝土擠壓邊墻施工原理

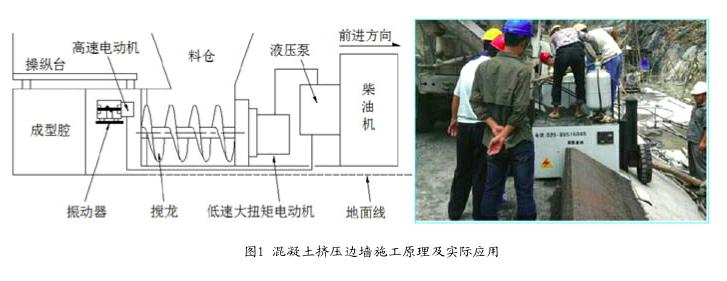

混凝土擠壓邊墻施工技術是借鑒道路園林工程道沿機的擠壓滑模原理,摸索出來的一種面板堆石壩墊層料坡面施工新技術。擠壓機運行時,混凝土邊墻主要由傳輸裝置和成型裝置來完成的,通過雙聯液壓泵將柴油機的機械能轉換成液壓能,由低速大扭矩液壓電動機驅動攪龍旋轉,混凝土自攪拌運輸車均勻卸至擠壓攪龍倉輸送到成型腔,成型裝置通過快速運轉的液壓馬達來帶動振動器,對卸入擠壓墻成型倉內的混凝土進行高頻振動,混凝土在攪龍擠壓力和振動器激振力的雙重作用下,在成型倉內被擠壓密實,并達到設計的密實度,通過攪龍的推力,以成型混凝土為支撐向前移動,在擠壓機后就連續形成特定幾何斷面形狀的混凝土邊墻。如圖1所示。

3.擠壓邊墻施工方法

3 . 1施工程序

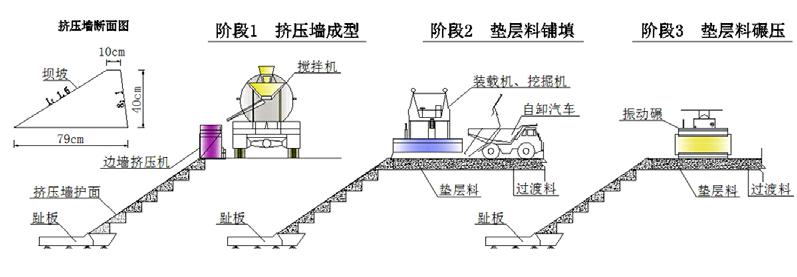

擠壓墻是在填完一層墊層料后才開始該工序施工,首先,靠墊層料上游側設計邊緣,根據已批復方案中的設計坡面尺寸,通過擠壓機成型一個接近于梯形的半透水混凝土墻體,即混凝土擠壓墻;然后,靠擠壓墻下游側,按設計要求從上游到下游的順序進行填筑墊層料、過度料和堆石料等,再進行整平,碾壓合格,并重復上述步驟。該項目混凝土擠壓邊墻的斷面高度與每層墊層料的壓實厚度相同,均為40cm,斷面如圖2所示。

擠壓墻施工流程:放線定位→設備就位→擠壓墻成型施工→與大壩趾板兩側接頭處處理→成型擠壓墻缺陷處理→錨固帶安裝→墊層料攤鋪、填筑→墊層料碾壓→轉序。

3 . 2施工方法

3.2.1放線定位

通過全站儀測放出擠壓墻上游邊線,按設計要求定出高程基準點,依據基準點對墊層料高程點進行復核,取其平均值,然后通過水準儀進行找平,確定擠壓墻邊線;為使上下兩層擠壓墻錯臺最小,可根據下層已成型擠壓墻頂邊線對上層邊線進行適當調整;最后,根據調整后的邊線,距離下游一米的位置,掛擠壓機行走線。

3.2.2設備就位

首先,擠壓機通過8t運輸汽車運至施工現場,再由液壓反鏟將擠壓機吊裝就位,設備落地前人工進行調整,使其與鋼絲線繩緊貼;然后,輔以水平尺,人工調節四周螺栓,保證其在同一水平高程,再用鋼卷尺測出邊墻擠壓機的出口高度,確保其與邊墻混凝土設計高度一致(40cm高);最后,將擠壓機的擋板等安放到位,并擰緊螺絲固定。

3.2.3擠壓墻成型施工

(1)嚴格按監理批復的擠壓墻混凝土配合比進行混凝土拌制,用混凝土罐車運至施工現場。

(2)卸料要求均勻連續,行走速度控制在40~60m/h為宜,同時摻加高效速凝劑(其摻量約為水泥用量的 4%),使混凝土擠壓邊墻成型2h后具有一定的強度,確保能進行墊層料的工序施工。

(3)在邊墻連續施工過程中,必須精確行走,精心施工,通過水平尺、升降螺栓來控制機身始終處于水平狀態,保證成型坡面滿足規范和設計要求,以免因機身側斜導致成型邊墻的變形或坍塌。

3.2.4與大壩趾板兩側接頭處處理

由于大壩趾板與混凝土擠壓邊墻斜交,擠壓墻施工至兩部接頭處時,無法一次性銜接,因此就出現了接頭留空現象,一般根據實際情況,制作兩套定型木模板,采用與擠壓墻同標號混凝土進行澆筑,并用鋼釬進行振搗處理。

3.2.5成型擠壓墻缺陷處理

對施工中出現的錯臺(小于3cm)、隆起、坍塌等現象,人工分別采用同標號混凝土抹平、鑿除抹灰及立模補澆混凝土等措施進行處理,平整度滿足設計要求。

3.2.6錨固帶安裝

錨固帶是為后續復合土工膜施工起固結作用而設置的,每條長1.65m,寬0.42m,每層鋪設,沿壩軸線方向4m一道,上一層錨固帶與下層焊接,然后沿上層擠壓邊墻斷面折疊伸入墊層料至少0.2m,并用自制U型錨釘緊固于墊層料表面。

3.2.7墊層料攤鋪、填筑

首先,對墊層料基礎進行散點測量,采用2m×2m的方格網人工對基礎進行整平;然后,根據現場碾壓試驗確定墊層料確定的鋪料厚度,在擠壓墻上用紅漆或鐵釘定出鋪料厚度位置,或掛上線繩作為平料參照;在平料過程中,通過人工對超徑塊石進行剔除,避免墊層料在碾壓過程中超徑石對擠壓墻造成的損壞;最后,基礎經驗收合格后,再填筑墊層料,采用20t自卸汽車上壩,40型柳工裝載機配合,后退法卸料,挖掘機粗平,人工進行局部整平。

3.2.8墊層料灑水碾壓endprint

首先,墊層料粗平后,用16t振動碾先靜壓兩遍,局部凸凹不平處,通過人工找平,按2m×2m高程方格網布設并掛線,人工二次整平,再進行高程測量,使高差控制在15mm范圍以內;然后,根據墊層料的含水量情況進行灑水,按現場碾壓試驗確定的參數沿壩軸線方向進行碾壓,為減少對擠壓墻的振動破壞,振動碾邊緣與擠壓墻間隔至少50~100mm,并用白灰撒線標識;兩岸趾板與擠壓墻振動碾無法碾壓的部位,采用手扶式平板振動夯壓實;最后,碾壓完畢,再次對墊層料按上述布設網格的方法進行測量控制,人工去高補低進行平整,再靜碾兩遍,直至墊層料滿足設計要求的壓實度和平整度。

3.2.9轉序

以上1~8個工藝流程,是復合土工膜面板堆石壩單層擠壓墻混凝土施工步驟,擠壓墻按此步驟重復逐層施工,如圖2所示。

4.擠壓邊墻混凝土配合比

4 . 1混凝土配合比設計

根據設計提供的大壩壩體填筑施工技術要求,擠壓邊墻混凝土配合比滿足以下要求:

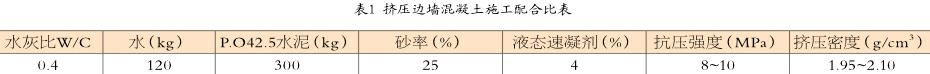

(1)為一級配干硬性混凝土,坍落度為零,低抗壓強度,28d抗壓強度不大于8~10MPa,且擠壓墻成型后2~4h范圍內,其抗壓強度指標滿足在墊層料振動碾壓過程中擠壓墻不會出現坍塌即可。

(2)將彈性模量指標控制在3000~5000Mpa范圍內為宜。

(3)密度指標控制在大于19.5KN/m3,其壓實密度盡可能接近墊層料的密度。

(4)滲透系數控制在大于5×10-3cm/s范圍,為半透水體。

(5)在混凝土成型后2~4h左右即可進行墊層料鋪填,滿足墊層料振動碾碾壓時的變形要求。

根據經驗及設計提出的要求,經試驗并報監理工程師批準的本工程擠壓墻混凝土施工配合比,滿足如表1所示的指標要求。

4 . 2擠壓邊墻混凝土成型試驗

混凝土擠壓邊墻配合比確定后,進行擠壓邊墻成型試驗,其內容包括:混凝土配合比,擠壓機機械性能,擠壓邊墻成型體的力學指標與外觀質量及擠壓邊墻與墊層料碾壓施工等。混凝土擠壓邊墻成型試驗與墊層料填筑同步進行,墊層料由砂石料加工場拉運至試驗區。

5.擠壓邊墻施工優點

擠壓邊墻施工相對于傳統施工工藝具有以下優點:

(1)擠壓墻先成型,在墊層料上游側形成一個混凝土小擋墻,墊層料填筑時,無需超填、削坡、斜面碾壓等工序,程序大大簡化,設備效率高。

(2)靠迎水面墊層料的壓實形式被改變,由有側向約束的垂直碾壓替代傳統的無側向約束碾壓,有效保證了墊層料的壓實效果,大壩運行過程中變形量大大減少,抗水壓能力顯著提高。

(3)由于擠壓墻混凝土有一定的強度,大壩在填筑上升過程中,擠壓墻自然形成一種坡面防護,這樣更有利于多雨地區或雨季壩體填筑施工,避免雨水沖刷墊層料后造成的損失和工作量的增加。

(4)擠壓邊墻成型速度平均可達50m/h,由于是干貧混凝土,且加入了速凝劑,邊墻混凝土可在較短的時間內(一般為2小時)成型,并具有一定的強度,可實現擠壓墻與墊層料的同步施工,各工序之間流水作業的連貫性提高了,填壩的速度加快了,總體施工進度也有了保證。

(5)施工安全度提高。擠壓邊墻法施工,不僅人員大大減少,也避免了填筑、削坡過程中石料滾落造成的人員傷害,且能同時較安全地進行大壩趾板帷幕和固結灌漿等作業。

(6)隨著壩體上升,坡面成型后很快固結,有利于壩體臨時防洪度汛。

6.結語

擠壓邊墻施工技術,與傳統施工方法相比,在施工程序、固坡措施和施工工藝上都有所創新。避免了傳統工藝中需進行墊層料超填、斜坡碾壓、削坡修整等程序,工序大大簡化,既能加快工程進度、提高施工質量,又能減少安全隱患。由于該技術應用時間不長,相應的控制措施、施工規范、檢測標準等還未統一,需在實踐過程中不斷摸索和總結。該技術應用在老撾南歐江六級電站復合土工膜面板堆石壩中取得了很好的效果,值得類似工程借鑒。

參考文獻:

[1]楊康寧.水利水電施工技術[M].北京:中國水利水電出版社,1997.

[2]張四維.水利工程施工[M].北京:中國水利水電出版社,2001.

[3]李海潮.混凝土面板堆石壩施工技術及應用[M].北京:黃河水利出版社,2008.

[4]水利水電工程建設工法匯編[C].黃河水利出版社,2009-2010.endprint