2195鋁鋰合金無減薄攪拌摩擦焊組織與性能研究

王非凡 厲曉笑 馬瀟天 謝聿銘 黃永憲 孟祥晨

(1.北京宇航系統工程研究所,北京 100076;2.先進焊接與連接國家重點實驗室,哈爾濱工業大學,哈爾濱 150001;3.鄭州研究院,哈爾濱工業大學,鄭州 450046)

1 引言

先進輕質高性能材料的發展與應用是航空航天技術升級換代的物質基礎,低密度、高比強/剛度的耐蝕鋁鋰合金是當前航空航天工業中最具有競爭力的金屬結構材料之一[1~3]。同時,隨著攪拌摩擦焊接技術的發明,鋁鋰合金的焊接應用取得了革命性變化,有效避免了傳統熔焊中鋰元素燒損、氣孔和熱裂紋等缺陷抑制難題[4]。

然而,在常規攪拌摩擦焊過程中,焊接壓入量常導致焊縫發生一定量的減薄,降低焊縫服役過程中的有效承載面積。并且,一定下壓量下誘發的焊縫邊緣與飛邊根部的應力集中,會加速接頭在循環載荷作用下的疲勞失效。因此,接頭減薄的控制一直是攪拌摩擦焊研究的重要課題[5]。李等人[6]和Ji 等人[7]自主設計制造了攪拌摩擦焊靜止軸肩工具,有效抑制了材料的溢出,基于“零材料損失”的理念,從根本上保證了焊縫的無減薄焊接。Zhang 等人[8]進一步改進了攪拌摩擦焊零減薄的焊具及焊接方法,其采用內凹的軸肩設計,優化了材料的塑性流動路徑,并將材料約束在軸肩內部,在防止材料損失的同時,保證了焊縫的穩定成形。Guan 等人[9]提出了無減薄攪拌摩擦焊方法,成功實現了2.85mm 厚6082-T4 鋁合金的無減薄焊接。上述研究主要集中在3mm 左右厚度的薄板領域,而對于更厚板材的焊接,缺乏相關試驗信息。

本研究面向航天用鋁鋰合金攪拌摩擦焊焊縫減薄問題,設計并制造了新型無減薄攪拌摩擦焊焊具,成功抑制了焊縫的減薄傾向,為鋁鋰合金的優質焊接提供了技術支撐。

2 試驗材料及方法

2.1 試驗材料

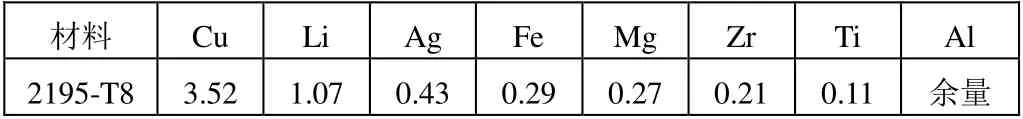

試驗采用材料為6mm 厚2195-T8 鋁合金,屬于鋁銅鋰系合金。2195 鋁合金化學組成及力學性能如表1和表2所示。

表1 2195-T8 鋁合金化學成分(質量百分比)

表2 2195-T8 鋁合金力學性能

2.2 試驗方法

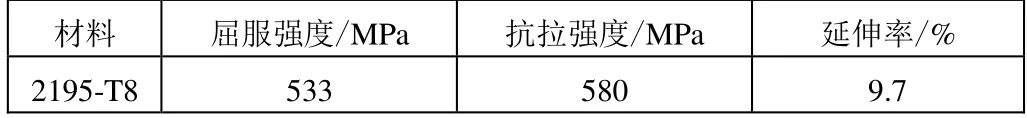

無減薄攪拌摩擦焊焊具示意圖如圖1所示。與常規攪拌摩擦焊焊具相比,本試驗焊具采用內、外兩個大小軸肩設計,略凸起的內置小軸肩可保證焊接時有效鍛壓材料,并促進焊縫成形;外置大軸肩微貼于板材,達到“似接觸未接觸”的狀態,即采用零壓入量或微壓入量來控制焊縫減薄,具體焊具設計如圖1所示,以實現焊縫的“一次焊接二次成形”。該焊接方法以及焊具設計,相較于其他的攪拌摩擦焊減薄控制策略,具有焊具結構簡單易實現的優勢,耦合焊具結構設計與成形過程控制兩方面實現焊縫的無減薄。

圖1 無減薄攪拌摩擦焊焊具結構圖

試驗用焊具材質為H13 工具鋼,攪拌針根部直徑為8mm。攪拌針采用內置三銑平面螺紋設計,以增強焊接過程中的材料塑性流動能力。外置大軸肩的直徑為20mm。焊接過程傾角設定為1°,下壓量采用0.05mm(以外置大軸肩下端面為基準)。焊接速度和旋轉速度為200mm/min 和600r/min。

利用Olympus-MPG3光學顯微鏡和HitachiSU5000型掃描電子顯微鏡進行宏微觀組織表征。采用HX-1000 維氏顯微硬度測試儀分析硬度,加載載荷為200g,保載時間為10s。采用電子萬能試驗機進行拉伸性能的測試,加載速度為0.5mm/min;試樣拉伸斷口采用HitachiSU5000 型掃描電子顯微鏡進行觀察。

3 試驗結果與分析

3.1 焊接成形特征

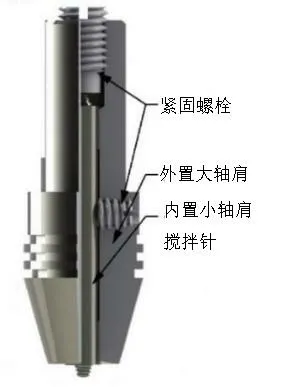

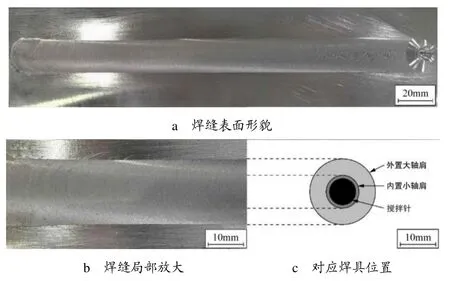

圖2a 為攪拌摩擦焊接頭表面成形,焊縫無明顯減薄且未觀測到飛邊等缺陷,如圖2b所示。對照圖2c焊具結構示意圖可知,內、外軸肩處成形均較好,即在焊具設計及焊接參數優化下,實現了6mm 厚2195鋁鋰合金焊縫減薄的有效控制。

圖2 典型參數下的焊縫表面成形

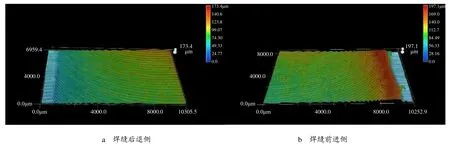

圖3 為焊縫對應的三維形貌圖,顯示了無減薄攪拌摩擦焊縫各區域的高度變化。焊縫未發生減薄,整個焊縫區域的最低點要略高于原板材表面。焊縫后退側的材料隨焊具旋轉,塑性流動至前進側,該區域高度與原板材的表面相近。在攪拌摩擦焊過程中,攪拌針扎入待焊工件內部,塑化材料聚于焊具內凹軸肩中。軸肩下壓過程中,焊縫區域材料同時受到軸向向下的作用力以及墊板施加的向上的反作用力。軸肩向前移動時,焊具前方的材料不斷補充至內凹軸肩內部。原內部的材料則被擠出留于焊具后方。材料被擠出的瞬間依舊具有向上運動的趨勢,在這種慣性的作用下,焊縫的高度略高于母材。因此,在本研究設計的無減薄攪拌摩擦焊焊具以及焊接方法下,焊縫的飛邊缺陷得到了有效控制。焊接過程中無材料流失,無焊縫減薄,保證了焊縫的有效承載面積以及承載能力;大小軸肩的設計緩解了常規軸肩區域的應力集中。此外,無減薄攪拌摩擦焊接省去了焊縫后續的飛邊打磨工序,整體的焊接效率得到大幅提升。

圖3 無減薄焊縫表面3D 形貌

3.2 接頭宏微觀組織特征

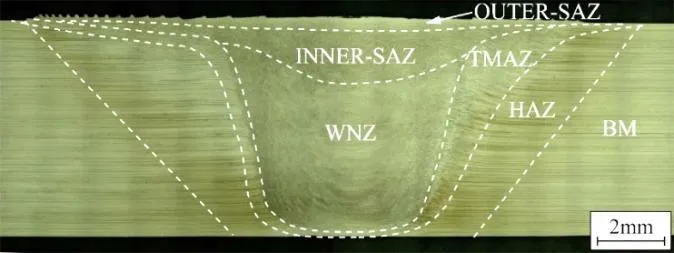

圖4 為無減薄攪拌摩擦焊接頭截面形貌,接頭分為焊核區(WNZ)、軸肩作用區(SAZ)、熱機影響區(TMAZ)、熱影響區(HAZ)和母材(BM)。其中,軸肩作用區包含外軸肩作用區(OUTER-SAZ)和內軸肩作用區(INNER-SAZ),內、外軸肩高度差0.05mm。由圖4 可見,在厚度方向上OUTER-SAZ 的作用范圍要遠小于INNER-SAZ 的作用范圍。OUTER-SAZ 僅僅作用于接頭的表面和近表面區。外置大軸肩對被擠出的INNER-SAZ 和WNZ 材料進行了二次碾壓作用,塑性材料被回填至行進過程中形成的減薄空腔中,形成OUTER-SAZ,進而保證了焊接接頭的無減薄。在WNZ邊緣位置形成了洋蔥環結構,該結構表明材料的塑性流動在攪拌針的作用下得到了有效加強。該結果得益于本試驗中攪拌針的螺紋銑平面拓撲結構設計,促進了優質無缺陷焊縫組織的獲得。

圖4 無減薄攪拌摩擦焊橫截面宏觀金相

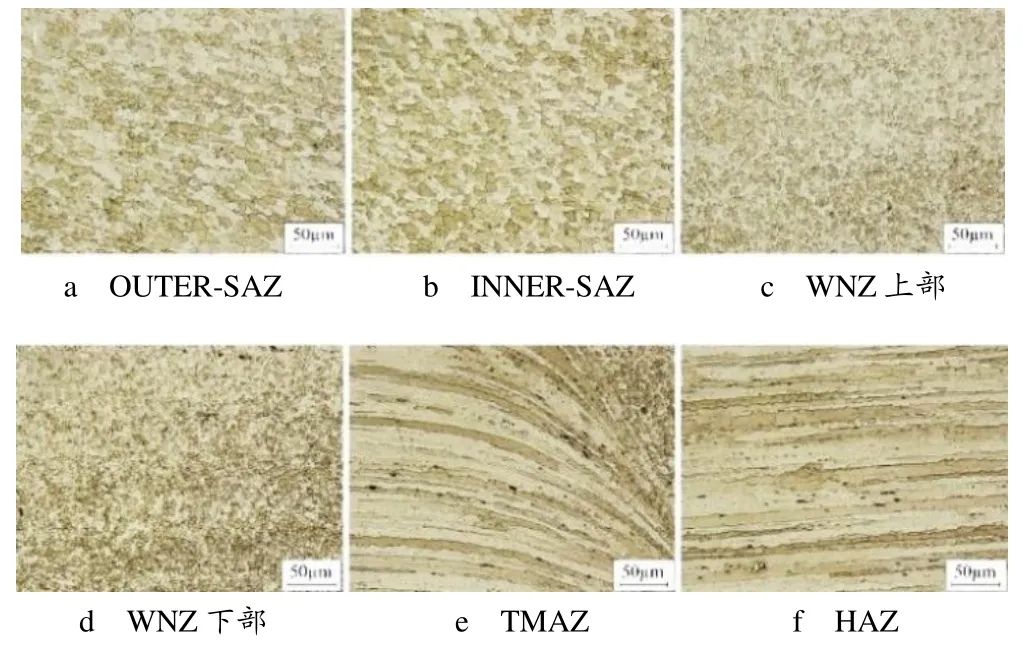

圖5 為無減薄攪拌摩擦焊各區微觀組織圖。在劇烈塑性變形的作用下,靠近表面的OUTER-SAZ 區的晶粒沿水平方向被拉長,如圖5a所示,其晶粒尺寸比INNER-SAZ 細小,歸因于OUTER-SAZ 區近表面,具有更好的散熱效率。小直徑內軸肩作用的區域晶粒表現出典型的等軸晶形貌,如圖5b所示。WNZ 位于焊縫的中心位置,該區域材料在攪拌針的作用下,發生了充分的塑性變形。在熱力耦合作用下,WNZ 區域的材料得到了再結晶細化,晶粒尺寸更加細小,如圖5c和圖5d所示。由圖5e 可見,TMAZ 區域未經歷攪拌針的直接作用,變形程度較低。但在攪拌頭的熱作用以及間接的機械作用下,該區域的晶粒呈現向上拉長的形態。HAZ 的微觀組織特征如圖5f所示,該區僅受到了焊接的熱循環作用。其晶粒形態與母材近似,僅尺寸發生了一定程度的粗化。

圖5 無減薄攪拌摩擦焊微觀組織

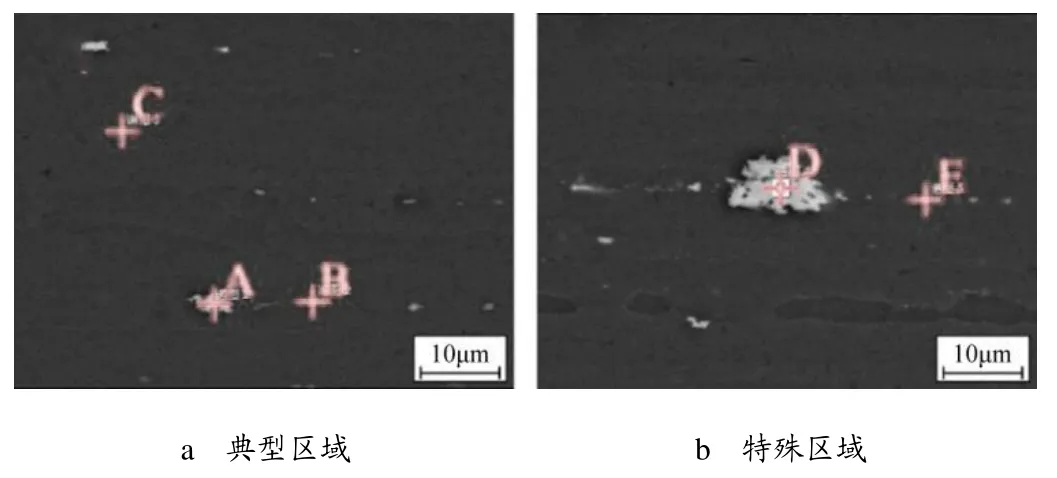

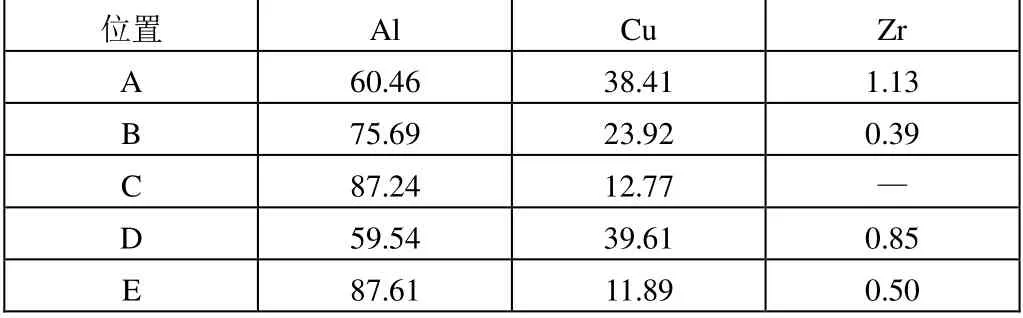

圖6 為母材內沉淀相形貌,其合金元素原子百分比如表3所示。2195-T8 鋁鋰合金中沉淀相以AlCu 相為主。通過EDS 能譜分析可確定形態不規則且大小較大的相由Al、Cu 和Zr 三種元素組成,如圖6 內的A點和D 點所示。在晶界上呈棒狀的尺寸較小的析出相為Al-Cu 相,如圖6 中B 點所示。尺寸更細小的圓形析出相,為T2相(Al6CuLi3)和TB 相(Al7Cu4Li)的混合物,如圖6 中C 點和E 點所示。

圖6 母材區域沉淀相分布及標定

表3 圖6 中各能譜點合金元素含量 at.%

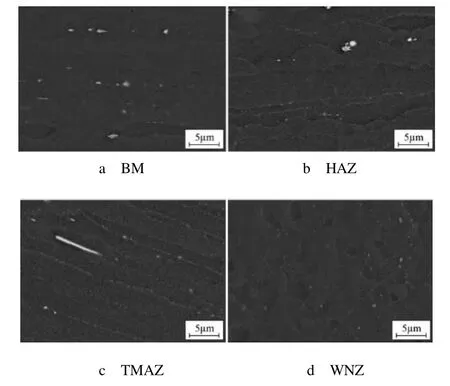

圖7 為無減薄攪拌摩擦焊接頭各區域沉淀相分布形貌。母材內沉淀相主要在晶界上分布,尺寸較小,如圖7a所示。

圖7 無減薄焊縫沉淀相分布

HAZ 內的沉淀相數量遠低于母材,但沉淀相尺寸較大,說明一部分沉淀相在焊接熱作用下出現固溶,而未完全固溶的沉淀相在熱輸入作用下進一步長大,如圖7b所示。圖7c 為TMAZ 內的沉淀相分布圖。可以看到,在大塑性變形作用下,晶界上的大尺寸沉淀相發生了破碎再分布,部分被擠壓拉長;部分小尺寸的沉淀相在晶界上均勻分布。而WNZ 內的沉淀相由于受到了更大的機械攪拌作用,破碎成了更細小的顆粒,部分析出相甚至分布于晶粒內部。通過EDS 能譜可知焊縫區域的沉淀相以T2相(Al6CuLi3)和TB 相(Al7Cu4Li)為主。

3.3 接頭力學性能及斷裂機制

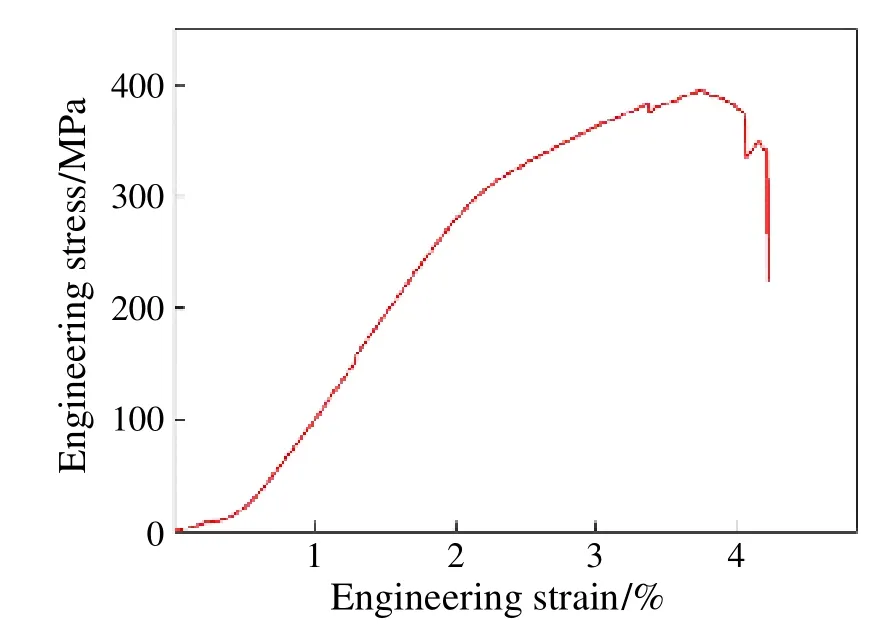

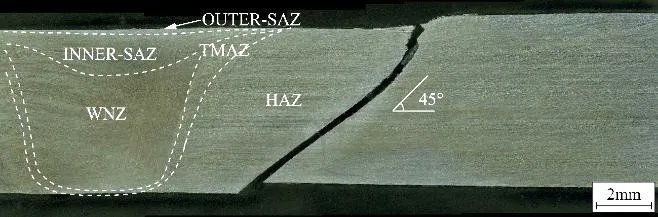

圖8 為無減薄攪拌摩擦焊接頭拉伸試驗結果。可以看到,拉伸曲線無明顯的屈服現象,接頭抗拉強度和斷后延伸率分別為395MPa 和3.5%。由于受到焊接熱循環影響,熱影響區出現晶粒及沉淀相粗化,該區域硬度低于母材成為接頭薄弱區域。因此拉伸過程中接頭沿HAZ 區以45°斷裂(圖9),呈韌性斷裂。

圖8 無減薄焊縫應力-應變曲線

圖9 無減薄焊縫斷裂路徑

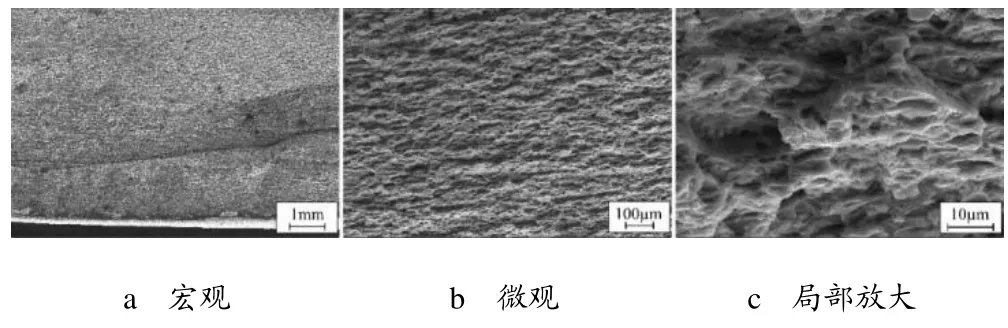

圖10 為無減薄攪拌摩擦焊接頭斷口形貌。如圖10a所示,斷口形貌較為均勻,表面由韌窩和大量塑性滑移花樣組成,證明接頭斷裂形式為韌性斷裂,如圖10b 和圖10c所示。

圖10 接頭斷口形貌

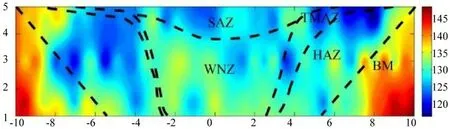

圖11 為無減薄攪拌摩擦焊接頭硬度分布圖。在焊接熱輸入作用下焊縫整體硬度有所下降。與常規材料焊縫相同,2195-T8 無減薄攪拌摩擦焊焊縫接頭硬度呈現“碗狀”,母材硬度最高(140HV),HAZ 和TMAZ硬度逐漸下降至最低,約為120HV,WNZ 硬度有所提高(132HV),但仍低于母材。接頭硬度的變化與晶粒粗化和沉淀相的固溶粗化等有關。由于接頭HAZ 硬度最低,因此HAZ 是接頭的薄弱區域,與拉伸結果一致。

圖11 無減薄接頭顯微硬度分布云圖

基于以上研究可見,本研究開發的無減薄攪拌摩擦焊方法可成功地實現2195-T8 鋁鋰合金高質焊接,焊后焊縫無減薄,表面平整光滑,接頭質量高,有望在其他材料焊接中實現應用。

4 結束語

a.開發了無減薄攪拌摩擦焊的方法,成功地對2195-T8 鋁鋰合金進行了焊接,焊后焊縫未產生減薄現象,實現了等厚焊接;

b.揭示了無減薄焊接的內在機制,內部小軸肩大壓入量保證連接效果,實現一次焊接;外部大軸肩無壓入避免塑性材料溢出焊縫,實現二次成形;

c.無減薄接頭強度較高,在最優化的參數下達到了395MPa,達到母材強度的68%。拉伸過程焊縫在熱影響區呈45°角斷裂,呈韌性斷裂。