天線展開機構鉸接頭高效銑加工方法優化

楊世強 郭秀亮 趙存利 李小龍

(天津航天機電設備研究所,天津 300301)

1 引言

大型空間可展開天線是工作在太空環境下的具有展開功能的天線,是航天器無線通信系統中不可或缺的重要裝備。近年來,大型可展開天線需求數量越來越多,需求領域越來越廣泛[1]。而一套大型可展開天線所包含的零件成千上萬。以某型號構架式天線為例,反射器由桁架結構和金屬網組成,反射器金屬制件均包含于桁架中。構架反射器桁架由若干個構架式單元拼接組成,每個單元采用四面體結構,四面體單元由腹桿、同步折疊桿件、花盤節點及花盤扭簧等組成[2]。一套天線需要的零件數量為500 件。在實際生產中,如何保證零件尺寸的一致性并提高生產效率成為此類零件加工難題。通過設計合理的工裝夾具,實現了批量零件的高質量、高效率、低成本的加工。高效加工方法的應用,為中小批量產品生產加工提供了有力的技術支撐,為實現高質量、高效率、高效益發展做出了貢獻。

2 零件結構特點

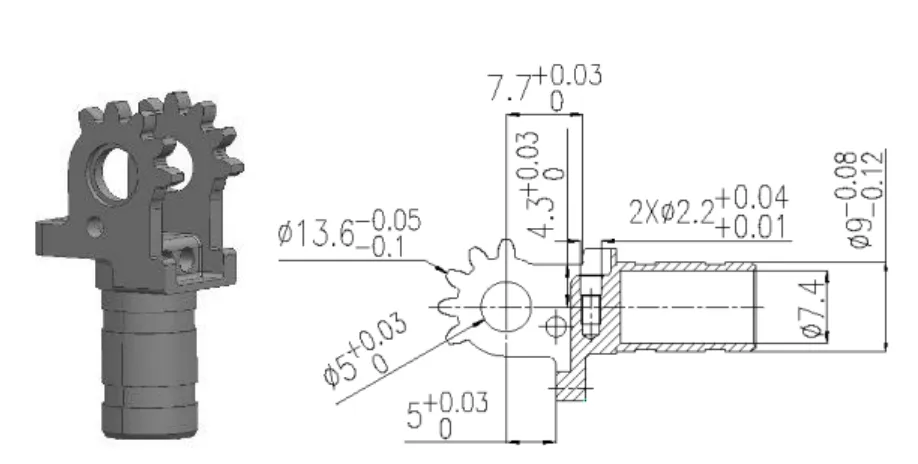

本文中的零件是航天機構件中較常見的零件,零件特點為形狀不規則,如圖1所示,頭部由兩個半圓齒輪形狀組成,尾部為帶有環形槽的圓柱,常規的虎鉗、壓板等夾具無法對其進行準確地裝夾定位[3]。該零件加工數量多,每套需求為500 個。采用車床、立式三軸加工中心、線切割3 種設備進行加工,需要多次裝夾完成,加工工序多,工序間周轉、裝夾找正等輔助加工時間長,生產效率低。而且多次裝夾定位導致基準不重合,誤差變大,零件尺寸一致性差。

圖1 工件模型及尺寸圖

3 批量銑加工優化過程

3.1 優化前加工工藝流程

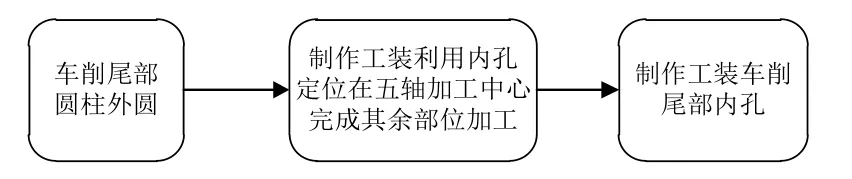

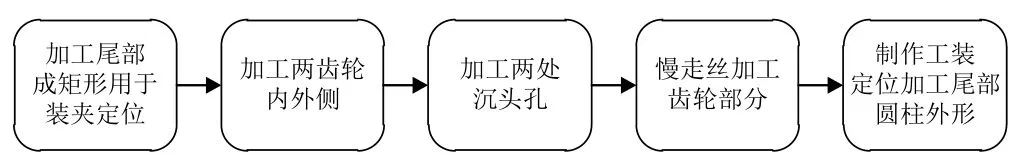

工件加工有兩種加工工藝流程,如圖2、圖3所示,圖4 為加工示意圖。

圖2 加工流程一

圖3 加工流程二

圖4 加工過程示意圖

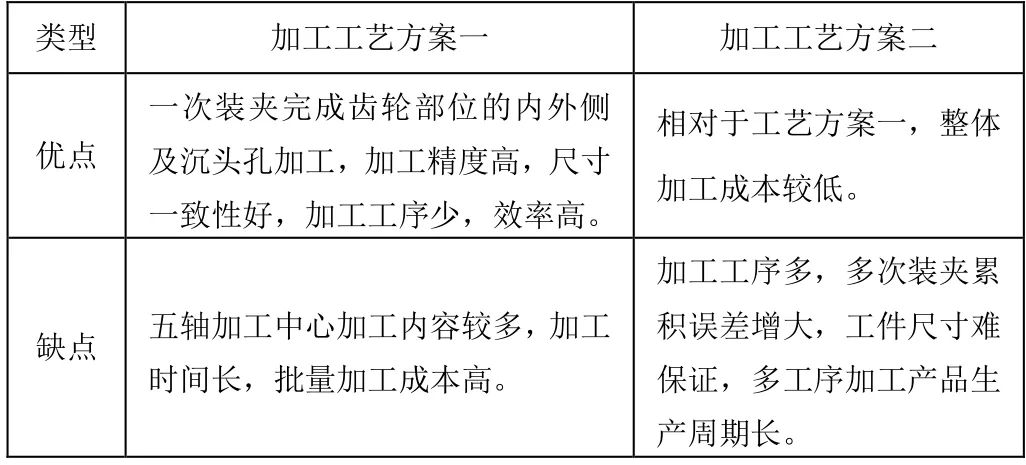

兩種加工工藝方案的對比情況如表1所示。

表1 加工方案優缺點對比

3.2 優化思路及優化過程

3.2.1 優化思路

結合零件特點,經過分析,采用組合工裝的形式進行零件的高效率加工改進:利用零件尾部圓柱及兩個Φ1.2mm孔進行定位,依靠多個工裝組成批量加工工裝,提高效率。

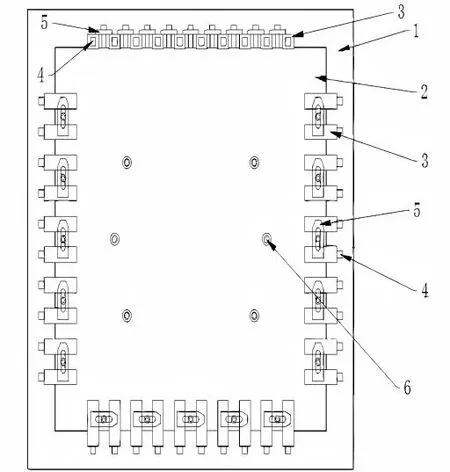

組合工裝整體介紹:組合工裝如圖5、圖6所示,包括基礎板、轉接板、定位體、緊固件及定位銷。基礎板可采用虎鉗夾持或用壓板固定于機床工作臺,上表面加工十字定位槽;轉接板下表面加工定位凸臺,通過緊固件與基礎連接;定位塊放置在定位槽中通過緊固件與轉接板連接;工件采用圓柱體及兩個定位銷進行定位,通過緊固件與定位塊連接。基礎板固定螺釘數量為4 個,螺釘孔采用沉頭孔方式且以環形等分方式設置在工件表面。轉接板定位凸臺進行周邊倒角1mm,方便快速定位。表面在水平方向設置兩個吊點,加工完成后方便進行更換。轉接板上安裝定位塊的定位槽尺寸應比定位塊外形大0.005~0.01mm,以保證定位塊拆裝方便且定位的一致性好。基礎板上的十字定位槽與轉接板的定位凸臺要配合良好保證拆卸的方便。轉接板的十字定位凸臺與基礎板的十字定位槽都加工1mm 倒角,方便快速定位安裝。采用該裝夾工具前,先保證零件的圓柱部分已經加工到位。根據待加工零件的圓柱部分的結構特點制作定位塊,保證定位塊上孔位與待加工零件上的孔位一致,同時根據定位塊與零件的孔加工出定位銷[4]。

圖5 組合工裝整體圖

圖6 定位塊示意圖

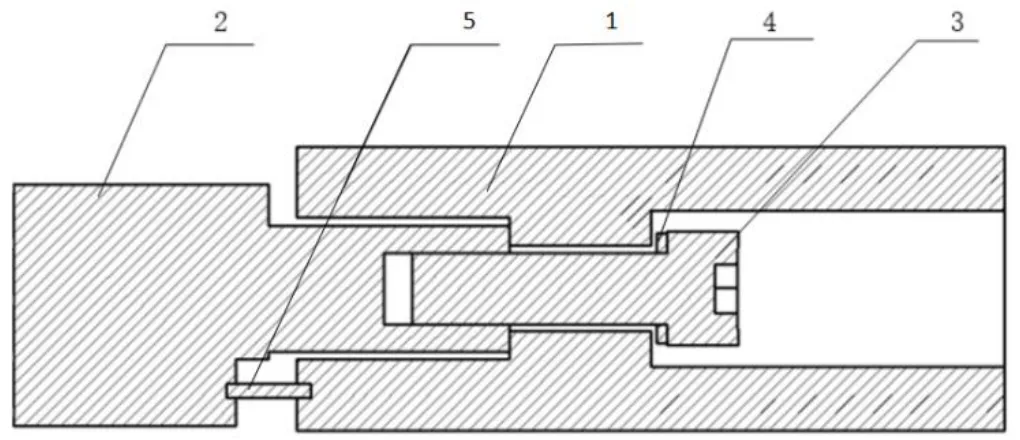

3.2.2 尾部加工工裝設計

如圖7所示,尾部工裝由基礎板和連接板組成,連接板上均布10個凹槽用于對毛坯進行定位。連接板與基礎板通過定位銷進行連接,加工尾部采用多工位加工,直接對毛坯料進行裝夾加工,一次裝夾可完成40件產品的加工。相對于車序加工,機床利用率提高兩倍以上,勞動強度降低一倍。可實現機床不間斷運行。

圖7 工件尾部批量加工裝卡圖

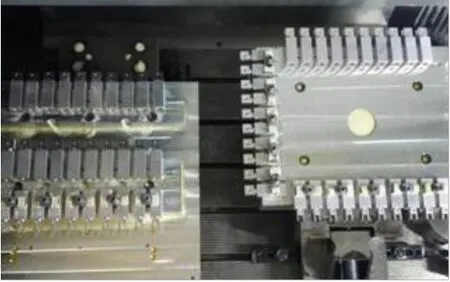

3.2.3 頭部加工工裝設計

工件在五軸加工中心上加工為單件加工,加工效率的提高主要靠倒班實現。如圖8所示,利用工件尾部定位,制作多工位組合工裝,實現一次裝夾完成60件產品加工[5]。

圖8 工件頭部批量加工裝卡圖

4 優化后加工效果

通過設計合理的工裝夾具,該零件的加工效率得到有效提升,設備利用率較改進前提高一倍以上,人員勞動強度降低,每班次需要操作人員減少,可實現一人操作兩臺甚至多臺機床進行加工,生產成本大幅降低。工裝改進前后對比情況如表2所示。

表2 優化前后對比

5 結束語

通過設計工裝,將天線鉸接頭批量加工車序、銑序優化合并為銑序,優化后的銑加工方法保證了加工質量,合格率為100%,加工周期從60h 縮短到42h。優化過程充分考慮了加工后零件的表面質量和尺寸精度,主要減少加工過程準備時間和工序流轉時間,提升裝卡質量和效率,降低工裝成本。此方法在研制和生產中的應用具有很好的示范性和推廣作用,針對批量化的零件加工能有效提高生產效率,降低生產成本。可推廣到大型網狀天線、星網衛星天線等批量零件加工中。