PP/EPDM/碳納米管復合材料的性能研究

謝艷亭 耿宏偉 劉俊杰 陳 燕 郝文姝

(朔州陶瓷職業技術學院材料工程系,山西 懷仁 038300)

0 前言

聚丙烯(Polypropylene,PP)[1-3]具有結構規整、結晶度高、吸水率極低、不需要干燥、密度低、質量最輕以及容易加工成型等優點,而且還具有優良的耐腐蝕性和電絕緣性。但是,PP 的韌性較差,因此限制了它的應用范圍,而PP/彈性體增韌體系可以解決該問題,常用于PP 共混的彈性體有三元乙丙橡膠(Ethylene Propylene Diene Monomer,EPDM)、乙丙橡膠(Ethylene Propylene Rubber,EPR)和聚烯烴彈性體(Poly Olefin Elastomer,POE)[1]。其中,EPDM、POE 對PP 的增韌改性效果最好,而EPDM、PP 的相容性較高,在制備PP/EPDM 共混物的過程中不添加相容劑也可以獲得很好的增韌效果。此外,聚丙烯優良的絕緣性為人們的生活提供了便利。與此同時,由靜電所導致的危害也極大地影響了其應用,采用無機導電填料來填充PP 可以很大程度地避免這種危害,提高其導電性,碳納米管[2]作為一種性能優異的無機導電填料,在與高分子塑料混合后,共混物的導電性與拉伸沖擊強度等都會得到明顯改善。因此該文通過熔融共混法[2-3]制備了PP/EPDM/碳納米管復合材料,探究各組分對該復合材料性能的影響。

1 試驗部分

1.1 試驗設備及測試儀器

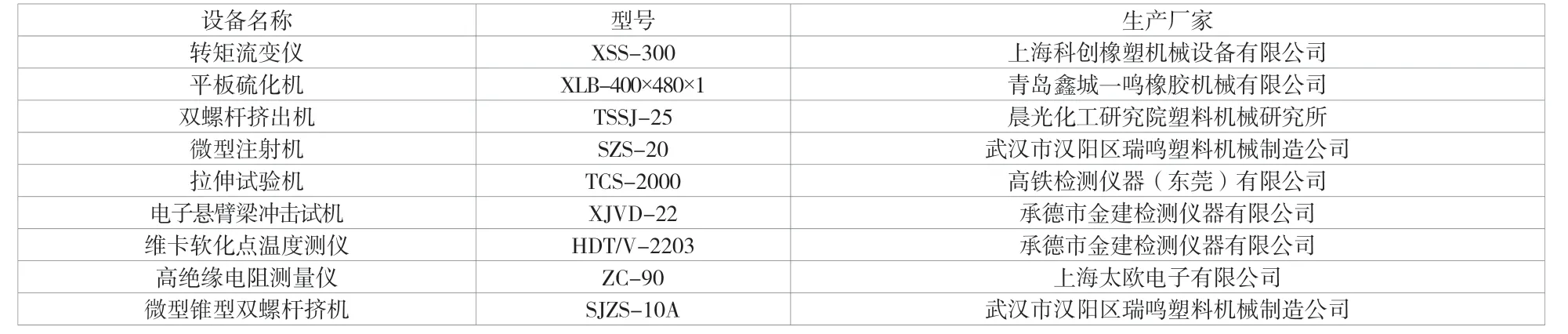

該文使用的試驗設備及測試儀器見表1,通過試驗設備制備共混物,制得的共混物通過試驗儀器進行測試分析。?

表1 試驗設備及測試儀器

1.2 試驗材料

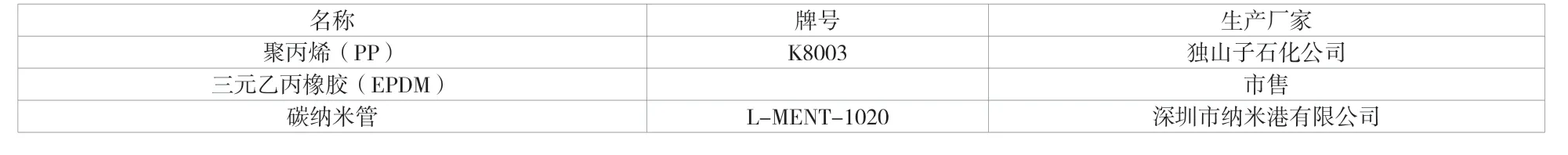

該文制備共混物所使用的試驗材料見表2。

表2 試驗材料

1.3 試驗流程

1.3.1 碳納米管的純化

采用混酸法處理[4-8],濃硫酸與濃硝酸比例為3 ∶1,先經過電磁震蕩0.5 h,然后水浴機械攪拌2.0 h,最后抽濾烘干進行紅外表征。……