基于彈性氣囊的試驗臺隔振系統設計

劉景云,劉家余,劉培培,趙鈺

(中國船舶集團有限公司第705研究所, 陜西西安 710077)

0 前言

魚雷熱動力裝置主要由發動機、燃燒室以及各類泵閥的能源控制與供應系統組成,各組部件在工作過程中會產生振動噪聲,甚至引起故障。因此,通過試驗研究動力裝置各部件的工作狀態是實現減振降噪的有效途徑。振動源分離試驗臺能夠為該試驗研究提供試驗條件。

為模擬動力裝置的真實工作狀態,采用電機拖動動力裝置在冷態條件下運行,以便于進行動力裝置的振動源分離、振動評估、振動控制等研究。同時,為隔離電機等試驗環境對動力裝置的振動傳遞,需要采取一定的有效隔振措施。隔振氣囊廣泛應用于汽車、醫療、軍事等領域,如汽車空氣彈簧懸架系統、各類精密試驗平臺的振動控制。國內外學者大多通過對氣囊進行有限元分析來獲取其固有頻率等屬性。然而,氣囊本身剛度特性取決于室內有效面積、初始充氣壓力等關鍵因素,其靜態剛度計算相對較容易。對于試驗臺隔振氣囊,在實際振動環境下其剛度特性時刻在變化,不同的振動方向或工作時長表現出不同的剛度特性,僅依靠理論計算和仿真分析很難精確評估其振動特性,因此需要在實際工況下進行試驗驗證,以確保其安全性和振動特性滿足應用需求。

針對動力裝置的振動激勵途徑,設計一種基于隔振氣囊的振動源分離試驗臺彈性支撐系統,對氣囊剛度和固有頻率等技術特征進行分析和安全性校核,驗證基于實際運行工況下支撐系統的隔振性能,在充分保障試驗臺運行可靠性和安全性的前提下有效阻斷環境振動的傳遞途徑。

1 彈性支撐系統功能及組成

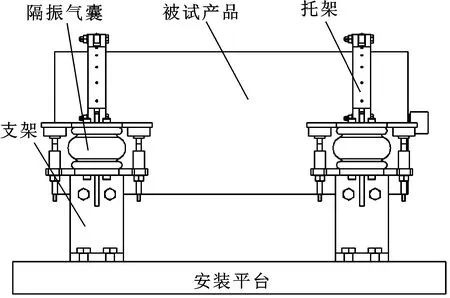

振動源分離試驗臺的關鍵組成部分是基于隔振氣囊的彈性支撐系統,其主要功能在于有效隔離環境振動對被試產品的振動影響,創造一個良好的振動試驗環境。彈性支撐系統由安裝平臺、支架、氣囊和托架四部分組成,系統結構如圖1所示。4個相互獨立的支架固定在安裝平臺上,氣囊的上、下底板分別與支架和托架連接,托架用于圓柱形被試產品的固定安裝。試驗前,向前后左右4個氣囊中充入低壓氣體,再將產品放入托架,實現產品的彈性支撐。

圖1 彈性支撐系統結構示意

該結構有如下優點:

(1)承載質量范圍大。采用4個氣囊相互獨立支撐,通過調節不同氣囊的氣壓,可滿足動力裝置在不同配置情況下的質心變化;

(2)支撐系統可以在垂直于安裝平臺方向上調整產品高度,底部為產品外接潤滑、冷卻管路預留操作空間;

(3)寬頻率范圍與地基隔振。針對圓柱形動力裝置,托架設計為帶有彈性橡膠內襯的環形結構,在能夠穩定緊固動力裝置的同時又能減少臺架對動力裝置的振動測試頻譜產生干擾,實現被試產品的精密測量;

(4)方便調節氣動元器件的承載質量和剛度。通過調節氣囊內部的充氣壓力來改變氣囊的剛度,從而調節彈性支撐系統的固有頻率;

(5)可以通過調節支架高度和氣囊內部壓力實現支撐系統的調平,以及實現拖動電機主軸和動力裝置輸出軸的對中,減小動力裝置在試驗運行過程中的擾動。

隔振氣囊是一種由橡膠布簾構成的彈性支撐結構,橡膠氣囊和上下蓋板組成密閉氣室,可將空氣封于囊內,對該密閉氣室充入壓縮空氣,通過橡膠容積的變形實現空氣的壓縮。因此,它具有不同于金屬彈簧的非線性特性,具有非常好的吸收高頻振動和降噪的性能。

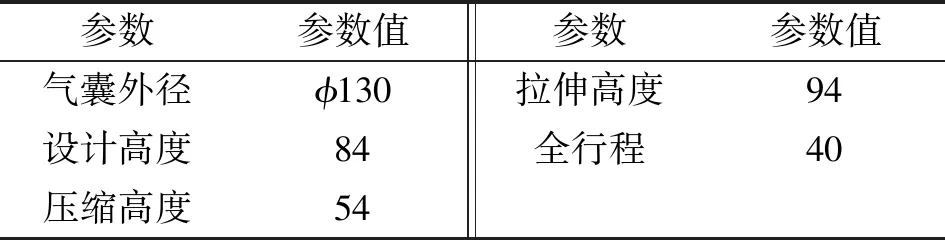

該試驗臺架的彈性支撐系統擬采用4個并聯的單曲囊式氣囊,主要結構如圖2所示。

圖2 單曲囊式氣囊

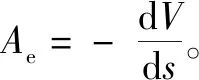

根據承載力的大小,選用JB130084-1型單曲囊式隔振氣囊,相關尺寸參數見表1。

表1 單曲囊式氣囊尺寸參數 單位:mm

2 彈性支撐系統技術特性分析

彈性支撐系統一方面實現試驗產品的安裝,另一方面有效隔離環境振動對被試產品振動的影響。而以氣囊為主的彈性支撐系統對試驗臺架的安全性起決定性作用,因此,分析隔振氣囊的振動特性對試驗臺架的安全性分析至關重要。

2.1 隔振氣囊的剛度特性分析

隔振氣囊的剛度和大多數普通彈簧不同,它不是恒定參數,而是由設計高度得來的有效面積、體積、壓力的變化函數。研究表明,影響氣囊剛度的主要因素有氣囊初始壓力、有效面積變化率等因素。氣囊的剛度、承載能力大致與內壓成正比,因此可以根據需要降低氣壓來選擇較低的剛度。對于尺寸既定的成形氣囊,剛度是隨載荷的改變而變化的,因而在任何載荷下自振頻率幾乎不變。

設隔振氣囊密閉氣室填充的是理想氣體,氣囊在垂直方向上承受載荷,對應氣室內的絕對氣壓為、外部大氣壓為,則有以下關系式:

=(-)

(1)

==const

(2)

式中:為氣囊的有效承壓面積;為與氣體流動速度相關的指數,氣體流動速度極緩時接近于等溫過程,取1,氣體流動速度較快時可理想化為絕熱過程,取1.4,而通常情況下取1.33;、分別為氣囊處于靜平衡位置時內部氣體的絕對壓力和容積。

由式(1)、式(2)可得:

=(-)

(3)

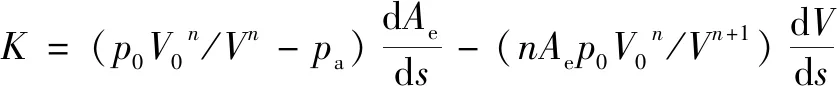

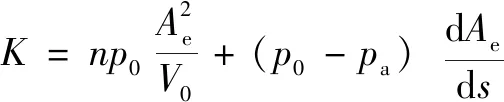

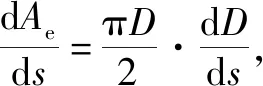

對式(3)求導,可得氣囊在垂直方向因受力產生微位移的剛度公式:

(4)

由式(4)可知有效面積變化率d/d和容積變化率d/d是決定氣囊剛度的主要因素。文獻[13]采用試驗手段驗證了通過增加附加氣室來改變容積變化率會降低氣囊的剛度。

(5)

由此可知,有效面積變化率對彈簧的剛度有決定性影響;氣囊的初始容積越大,彈簧剛度就越低。根據在靜平衡位置時氣囊的剛度表達式,可得此時氣囊的振動頻率為

(6)

式中:為重力加速度。

由上式可知,振動頻率與氣囊的初始充氣壓力有關,壓力越高振動頻率越高,但當初始充氣壓力很高時,對頻率的影響不明顯。研究結果表明,雖然氣囊的固有頻率隨著氣囊內部氣體絕對壓力的變化而變化,但變化幅度非常小。此外,振動頻率與氣囊的有效面積變化率有關,變化率越小振動頻率就越低。

2.2 隔振氣囊剛度特性分析

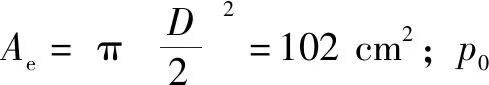

(7)

(8)

其中:為產品質量;為固定裝置(卡箍)的質量。

因此,求得=1.18×10Pa。

氣囊的壓力安全范圍設定為不超過工作壓力的50%,即振動試驗臺選用的氣囊工作壓力的安全閾值為:=(1+50)=1.77×10Pa。

d/d為有效直徑變化率,對于單曲囊式氣囊,一般取0.2。

因此,根據剛度計算公式,得=17 634 N/m。

2.3 彈性支撐系統安全性校核

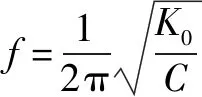

由于氣囊剛度已確定,可以計算出彈性支撐系統的固有頻率。設單個氣囊的剛度為,則4個氣囊的總剛度為=4。

以某型動力裝置為例,有公式(9):

(9)

其中:為固有頻率;為承載力。

滿足彈性支撐系統固有頻率低于電機主軸的1/2基頻的設計要求。

隔振氣囊本身非常柔軟,容易產生偏移,因此,除了考慮氣囊本身固有頻率滿足設計要求以外,應保證裝置的穩定性。將隔振氣囊裝置應用于振動源分離試驗臺,能大幅度衰減試驗臺架及環境振動向被試產品的傳遞,但是被試產品在被拖動過程中各種對中擾動會增加電機主軸的不對中量,因此需要保證電機主軸與產品軸系的適配性。

3 試驗驗證

以某型動力裝置為被試對象,將它通過托架固定在彈性支撐系統上,對彈性支撐系統的安全性和隔振效果進行測試。采用單點力錘激振方式,選擇氣囊支架的某點進行錘擊,獲取同等激勵條件下不同測點的振動響應信號。LMS動態信號數據采集分析系統信號采集器與力傳感器的參考信號一同輸入到LMS Test.lab模態分析軟件中進行波形存儲和分析,獲取葉輪的固有頻率和模態振型。

3.1 彈性支撐系統固有頻率測試

理論研究表明,影響氣囊剛度的主要因素為氣囊初始壓力和有效面積變化率。然而,對于型號固定的氣囊產品,其有效面積變化率不會改變,因此可通過調節氣囊的初始內壓來調節氣囊的剛度,從而改變彈性支撐系統的固有頻率。

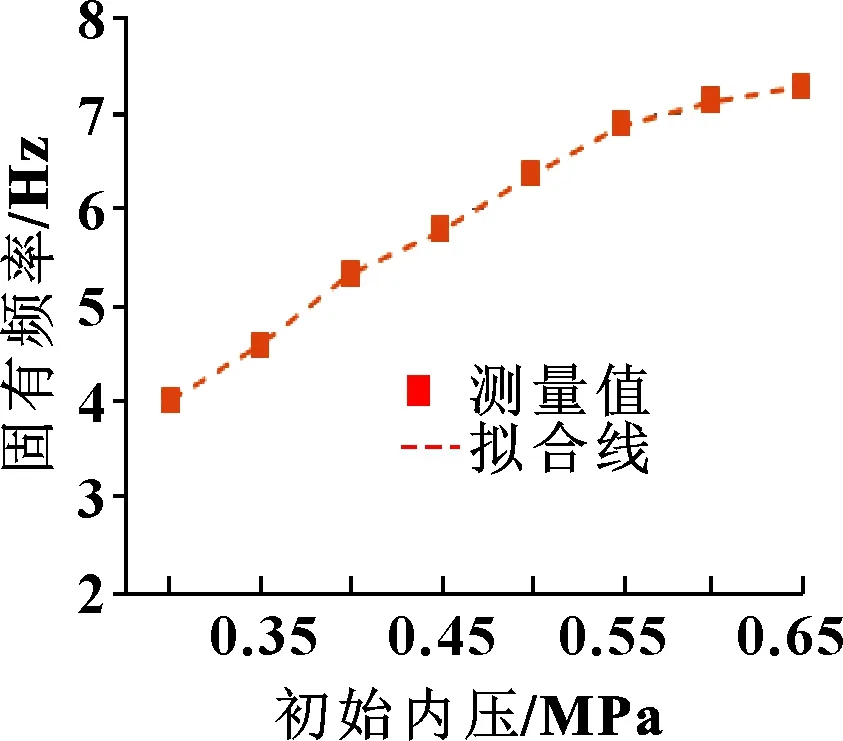

為探索氣囊初始內壓與彈性支撐系統固有頻率之間的關系,分別給氣囊提供5種不同初始充氣壓力,在氣囊上蓋板處固定加速度傳感器,檢測不同初始壓力下彈性支撐系統的固有頻率,結果如圖3所示。

圖3 不同初始壓力 下固有頻率

由圖3可知:彈性支撐系統的固有頻率與氣囊的初始充氣壓力有關,壓力越高固有頻率越高,但當初始充氣壓力增加到一定值時,固有頻率的變化不大。試驗結果與理論計算結果基本一致。因此,該彈性支撐系統在選擇氣囊初始壓力時,應能確保將被試產品支撐起來,在此基礎上盡可能選擇較低的初始充氣壓力,即選擇較低的固有頻率。

3.2 彈性支撐系統隔振效果測試

為進一步驗證彈性支撐系統的隔振效果,對該系統在同等激勵力條件下隔振前后的振動信號進行測量,評估隔振前后振動特性。

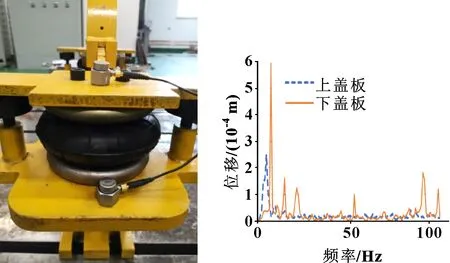

如圖4所示,在彈性氣囊上下蓋板處分別布置加速度傳感器,通過錘擊法錘擊支撐系統下部,使支撐系統產生激勵力,獲取同等激勵條件下彈性氣囊上下蓋板測點的振動響應信號,如圖5所示。

圖4 氣囊隔振效果測試 圖5 不同測點的頻響曲線

由圖5可知:未經隔振氣囊減振的下蓋板測點振動幅值高,1階固有頻率為11.3 Hz,非常接近于電機主軸的1/2基頻,存在發生共振的安全隱患;而經過隔振氣囊減振的上蓋板測點振動幅值相對較低,1階固有頻率為6.8 Hz。由此可知,隔振氣囊一方面能夠降低彈性支撐系統在電機主軸拖動激勵力下發生共振的風險,另一方面在一定程度上阻礙了試驗臺架產生的振動傳遞,為被試產品固有振動特性的測量提供了良好的條件。

4 結束語

本文作者從有效抑制振動傳遞途徑的角度出發,設計了一種基于隔振氣囊的振動源分離試驗臺彈性支撐系統,分析了彈性支撐系統的技術特性并對其進行了安全校核,通過試驗驗證了彈性支撐系統的振動特性和減振效果。結果表明:隔振氣囊的固有頻率隨內壓升高呈非線性增大,在工程中應盡量通過選擇較低內壓來選擇較低的剛度,從而降低支撐系統的固有頻率;所設計的試驗臺架彈性支撐系統的固有頻率不超過主軸的1/2基頻,滿足振動源分離試驗臺隔振需求,為基于隔振氣囊的試驗臺支撐系統設計提供了參考。