大截面帶內筋方箱輥拔成形數值模擬和實驗研究

鄭 杰,陳 喆,李國俊,閆釗鳴,張治民,薛 勇

(中北大學 材料科學與工程學院, 太原 030051)

1 引言

大截面方箱是應用于航空航天、國防軍事等領域的一類重要零部件,常應用于貯存、運輸以及吊裝等方面。隨著科學技術以及國防實力的提高,對此類零件的輕量化、氣密性提出了更高的要求。

與旋壓成形工藝制備等壁厚筒形件不同,大截面帶內筋方箱形狀復雜,其傳統的加工制造主要采用焊接成形工藝。該工藝首先按長度方向將箱體蒙皮分成若干段,采用金屬板材折彎后焊接成等壁厚方形蒙皮分段,通過整形并進行應力消除;再將蒙皮分段與箱體加強筋等部件采用焊接分段組合而成。這一工藝不僅技術難度大、成形過程繁瑣以及制造成本高;同時,由于存在焊縫,導致方箱氣密性差、成形應力差以及壽命低。因此,亟需提出一種新的制造工藝來實現大截面帶內筋方箱的高性能、高精度、低成本、整體成形。

基于以上研究背景和實際需求,本文提出了一種以金屬材料拉拔成形技術為基礎,結合型材的輥壓/軋制等成形技術的特點的新型大截面帶內筋方箱的輥拔整體成形方法。基于該成形方法,本文主要對輥拔成形道次以及內筋充填效果進行了初步研究,并且成功制備出了6061鋁合金大截面帶內筋方箱零件。輥拔整體成形方法的提出,大大降低了大截面帶內筋方箱制造過程的工藝復雜程度,希望能夠替代現有的焊接成形工藝,為裝備先進制造技術進行有益探索。

2 成形工藝方案分析

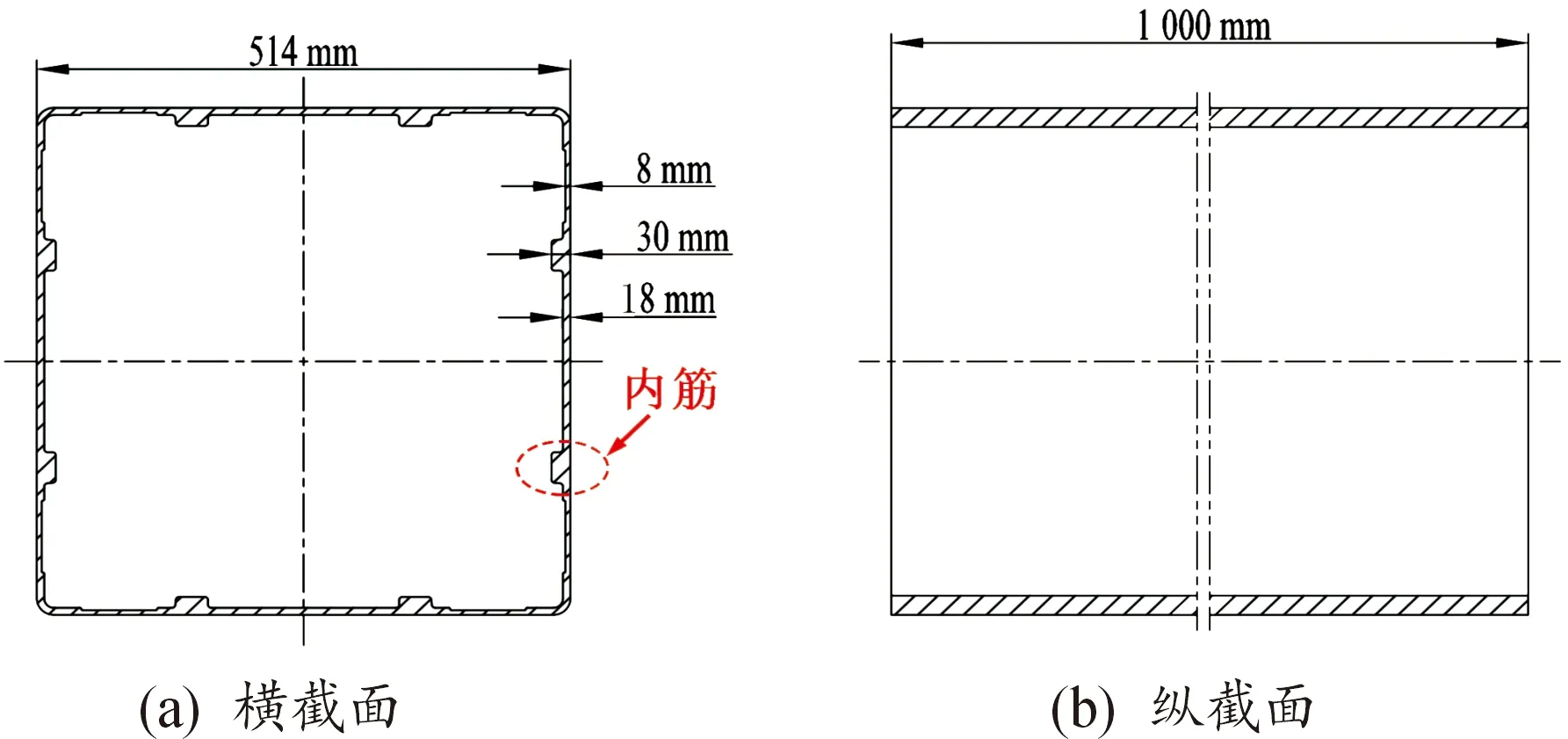

圖1為大截面帶內筋方箱零件示意圖,從圖1(a)中的橫截面示意圖和圖1(b)中的縱截面示意圖可以看出該零件的寬度超過500 mm,長度1 000 mm;并且橫截面上壁厚差較大,零件壁厚最薄處僅為8 mm,而內筋處壁厚達到了30 mm。該零件的大規格尺寸以及大壁厚差等結構使得零件很難整體成形、筋部很難充填飽滿。

圖1 大截面帶內筋方箱零件示意圖示意圖

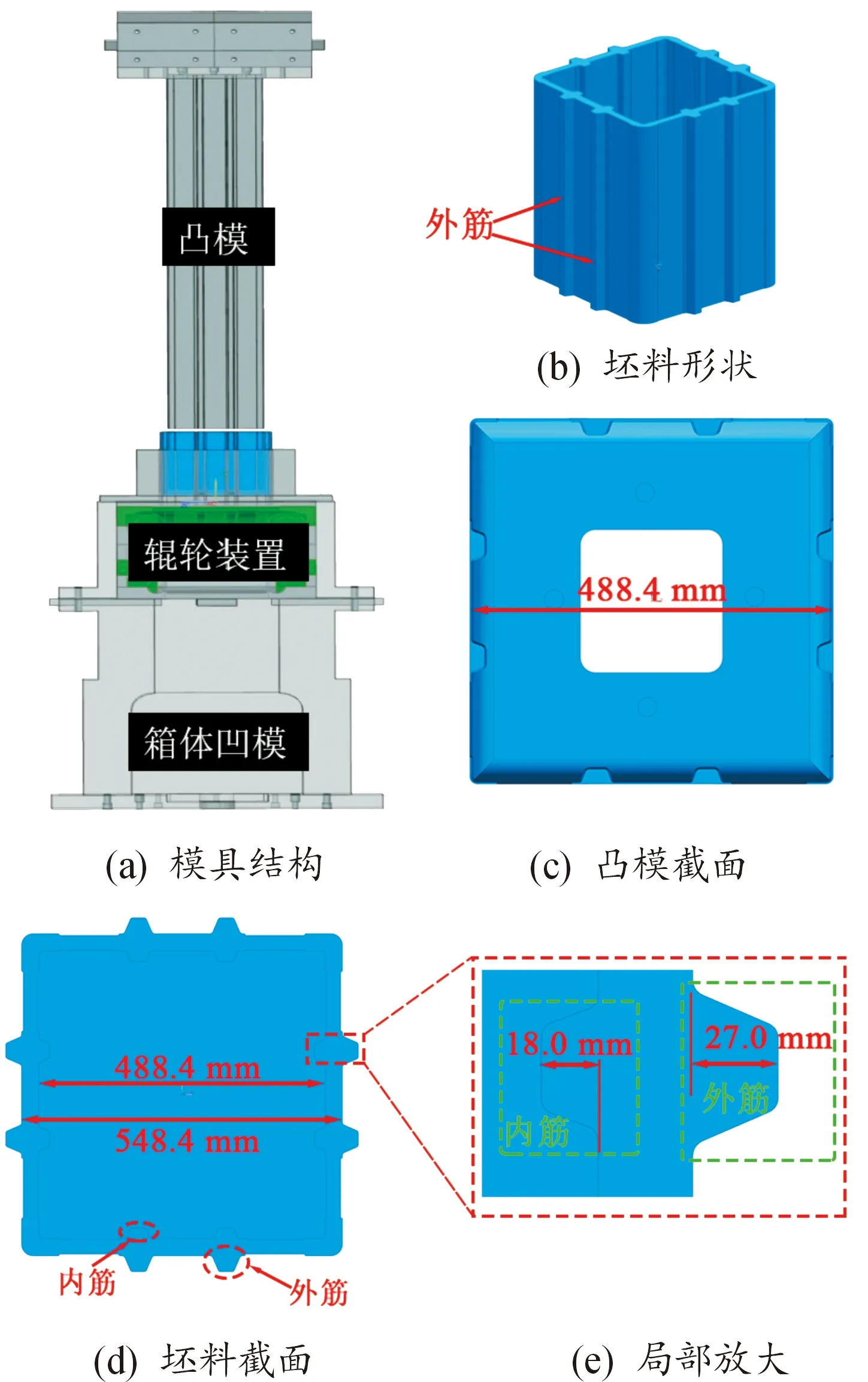

本文提出的大截面帶內筋方箱輥拔整體成形方法的模具結構示意圖如圖2(a)所示,成形過程中凸模帶動坯料向下運動,輥輪在摩擦力帶動下發生轉動,并對坯料施加徑向擠壓力,從而實現壁厚減薄以及長度伸長。此外,由于內筋處壁厚較厚,若初始坯料為等壁厚形狀,則會造成內筋充填不滿,故根據體積不變原則對初始坯料對應位置進行補償。最終初始坯料形狀如圖2(b)所示,最薄處壁厚為25 mm。初始坯料的尺寸如圖2(d)和(e)所示,初始坯料的尺寸內側距離為488.4 mm,外側距離為548.4 mm,內筋高度為18 mm,外筋高度為27 mm。

圖2 模具結構與初始坯料形狀

3 有限元模型建立

4 模擬結果分析

4.1 輥拔道次優化

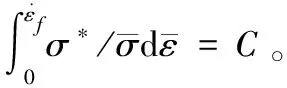

由于最終成形的零件壁厚較薄,容易在輥拔成形過程中造成斷裂缺陷,使成形失敗。由此,設計了3種不同的輥拔方案。這3種方案總體減薄量一致,只是后2種將減薄量分散到多道次的軋輥上,使單個軋輥的減薄量變小。不同輥拔方案的模具結構和內外筋與凸模和輥輪的接觸配合如圖3所示。通過有限元模擬軟件,對不同方案進行模擬,并選擇合理的輥拔方案。

圖3 不同輥拔方案示意圖

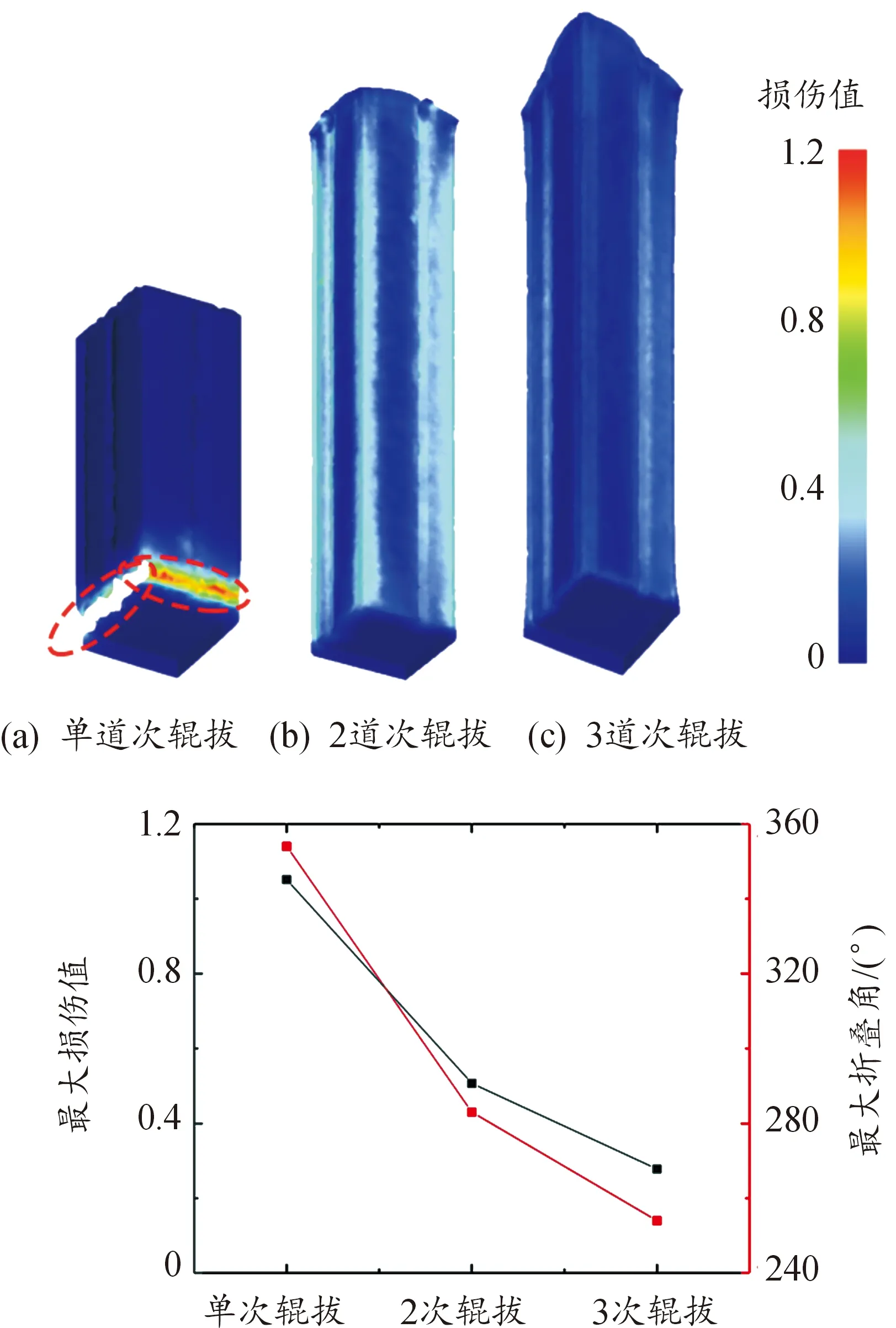

圖4為不同輥拔方案的有限元模擬結果,其不同輥拔方案的損傷值以及折疊角統計在圖4右側。圖4(a)可以看出單次輥拔過程中坯料發生了斷裂,其最大損傷值分布在斷裂處,高達1.18。這表明單次輥拔過程中變形量太大導致坯料發生了斷裂。圖4(b)和(c)的有限元模擬結果表明2次輥拔成形和3次輥拔成形都能比較好的實現大截面帶內筋方箱的整體成形,但是經過兩次輥拔成形的坯料的損傷值相對較高,最大損傷值為0.509;而經過3次輥拔成形的坯料的最大損傷值最低,僅有0.278。此外,除了最大損傷值外,經過3次輥拔成形的坯料的折疊缺陷幾乎不存在,最大折疊角僅為254°;經過單次輥拔成形的坯料的最大折疊角為354°(主要集中在坯料外壁處),將會導致成形后的坯料存在較為明顯的折疊缺陷,這將會降低坯料的整體性能以及成形精度。因此通過對不同輥拔道次的有限元模擬結果進行分析,3次輥拔成形的損傷值最低并且不存在折疊缺陷,具有最優異的成形效果。

圖4 不同輥拔方案的損傷值以及折疊角曲線

4.2 輥輪形狀優化

根據體積不變原則,初始坯料外壁處存在外筋以補償內筋在變形前后的體積差,如圖2(b)所示。外筋在經過不同輥輪道次變形時,每道次外筋的壓下量對內徑的成形精度存在影響。因此為了分析外筋在不同輥拔道次的壓下量對內筋的影響,下文將對輥輪形狀進行優化,來探討不同輥輪形狀對內筋充填飽滿程度的影響。

..輥輪形狀對內筋充填飽滿程度的影響

為了保證成形后零件內筋充填飽滿,除了對坯料進行針對性的優化補償,還需要對各道次輥輪進行優化,使輥拔過程中筋部材料逐步流動變形,將外側突起材料補充至內部加強筋處,實現內筋飽滿成形。下文將輥輪形狀分成3種類型:單次壓下變形:即外筋在經過第一個輥輪后被完全壓入內側;三等分壓下變形:即將外筋按照體積均分為三等分,每經過一個輥輪被下壓1/3;對應減薄系數壓下變形:即外筋每道次變形程度與箱體壁厚變薄系數相同(變薄系數依次為0.65,0.73和0.84)。

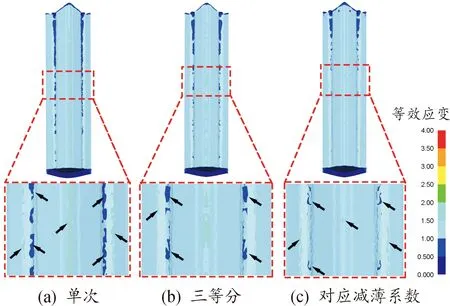

圖5為不同輥輪形狀對內筋充填飽滿程度的影響云圖,其有限元模擬結果顯示了坯料與凸模之間的距離,即距離越小充填越飽滿。通過優化輥輪形狀來改善外筋對內筋充填飽滿程度的補償。圖5(a)表明了輥輪單次下壓變形后,坯料的內筋部分充填并未飽滿,其平均距離3.67 mm。此外,可以發現,隨著輥輪形狀的優化,當坯料外筋經過輥輪三等分下壓變形后,其平均距離為2.18 mm,盡管坯料的內筋充填飽滿程度得到改善,但是仍不能滿足使用要求。圖5(c)為外筋壓下變形量與整體變薄系數對應:即每次輥拔變形后外筋消耗部分的體積與內筋增加的部分體積相等。可以發現,坯料經過輥拔變形后,內筋的整體充填飽滿程度得到了明顯改善,其平均距離僅僅只有0.55 mm。

圖5 不同輥輪形狀對內筋充填飽滿程度的影響云圖

..輥輪形狀對等效應變分布的影響

圖6為不同輥輪形狀對等效應變分布的影響云圖。從圖6(a)和(b)可以看出,單次壓下變形和三等分壓下變形后的坯料都不同程度的存在等效應變分布不均勻的情況,特別是單次壓下變形。如圖6(a)中的黑色箭頭所示,單次壓下變形后,不均勻的等效應變區域主要分布在坯料的直角區域以及內筋表面和兩側區域;而圖6(b)中表明坯料直角區域的大部分等效應變逐漸均勻,在直角區域的少部分區域和內筋表面存在些許等效應變分布不均勻的區域(如圖6(b)中黑色箭頭所示)。與單次變形和三等分變形不同,圖6(c)表明經過對應減薄系數變形以后,坯料內壁整體呈現較為均勻的等效應變分布(如圖6(c)中黑色箭頭所示),使成形后零件具有較好的整體性能及較小的殘余應力。這對于坯料整體性能以及局部加工硬化或者軟化等有顯著改善。

圖6 不同輥輪形狀對等效應變分布的影響云圖

..輥輪形狀對成形載荷的影響

除了考慮坯料內筋的充填飽滿程度以及等效應變分布情況外,由于受液壓機成形噸位的限制,有必要研究不同輥輪形狀對成形載荷的影響。

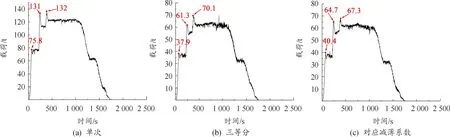

圖7為不同輥輪形狀對成形載荷的影響曲線。總的來說,3種不同輥輪形狀的成形載荷都是隨著坯料咬入輥輪的過程中逐漸升高,穩定軋制后成形力會穩定于一定值,隨著材料逐步壓入3個輥輪,成形載荷逐漸累積至最大值,成形后期隨著坯料逐漸脫離輥輪,成形載荷又開始逐漸降低。但是從圖中可以明顯看出,單次壓下變形方式的成形載荷顯著高于其他2種壓下變形方式,其最大載荷達到了132 t而三等分壓下成形方式和對應減薄系數壓下方式的成形載荷有些許偏差,但整體差別不大,其最大成形載荷分別為70.1 t和67.3 t。以上表明,后2種成形方式對液壓機要求更低,這也便于節省成本。

圖7 不同輥輪形狀對成形載荷的影響曲線

5 試驗

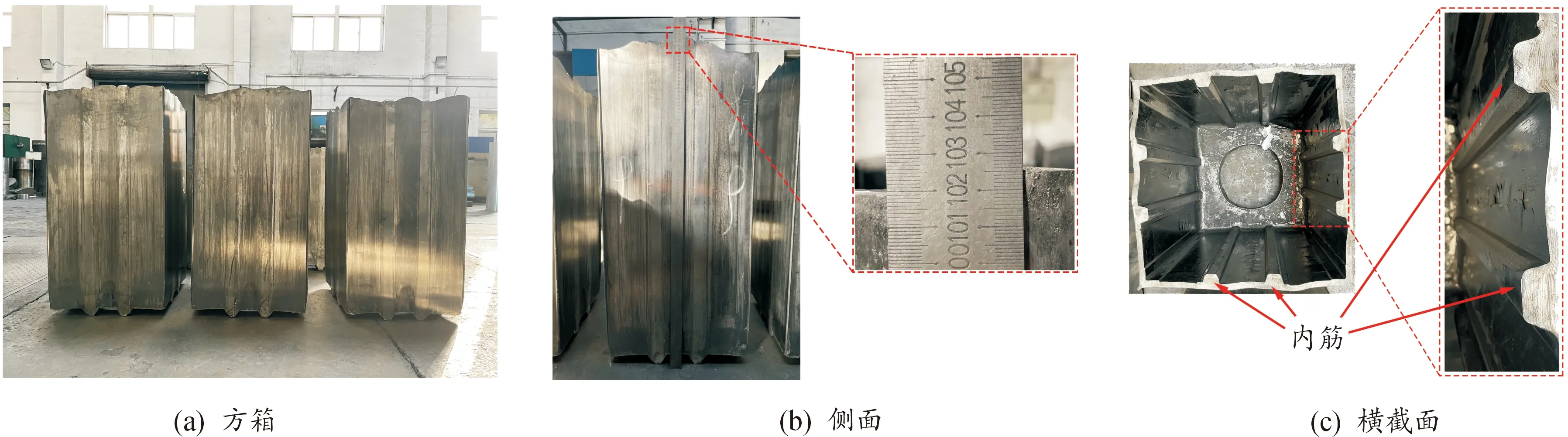

圖8為大截面帶內筋方箱的物理試驗實物圖,該物理實驗基于中北大學精密成形中心自主研發的12 500 kg 液壓機上進行。模具材料為H13,坯料材料為6061鋁合金。模具使用RT型臺車式電阻爐(上海實研) 加熱至450 ℃,保溫8 h,以確保模具溫度在成形過程中不會顯著降低從而影響試驗過程。坯料使用低溫爐(江蘇華燁RX3-40-6) 加熱至350 ℃,保溫3 h,以確保坯料加熱均勻。此外,坯料與模具之間使用油基石墨潤滑劑減少摩擦。圖8(a)為多個大截面帶內筋方箱實物圖。根據圖8(b)中的方箱側面示意圖實物圖及其對應的放大圖可以發現,方箱整體高度超過了1 020 mm,滿足圖1(b)所示的零件縱截面示意圖尺寸要求。圖8(c)為與圖1(a)對應的大截面帶內筋方箱橫截面實物圖,內筋充填飽滿(多次測量計算所得內筋平均高度為17.8±0.15 mm)。

圖8 大截面帶內筋方箱物理試驗實物圖

6 結語

1) 提出一種基于金屬材料拉拔成形和輥軋成形的大截面帶內筋6061鋁合金方箱的整體“輥拔”成形工藝。與單次輥拔成形和兩次輥拔成形相比,三次輥拔成形能夠顯著降低坯料整體的損傷值和改善折疊缺陷。

2) 通過優化輥輪形狀和減薄系數能夠顯著改善坯料內筋的充填飽滿程度以及等效應變分布。此外,與單次壓下成形方式相比,三次等分壓下成形能夠顯著降低成形載荷,從 132 t降低至70.1 t和67.3 t。

3) 大截面帶內筋6061鋁合金方箱的物理試驗表明在合理減薄系數壓下制備出的方箱成形質量好,并且內筋充填飽滿,達到了預期效果。