某型挖掘機回轉(zhuǎn)支承斷齒失效原因分析

譚志行,張忠健

(廣西柳工機械股份有限公司,廣西 柳州 545007)

0 引言

回轉(zhuǎn)支承是連接挖掘機底盤和上部回轉(zhuǎn)平臺的重要部件,在工作過程中承受著軸向、徑向和傾覆載荷。回轉(zhuǎn)支承內(nèi)圈齒輪與回轉(zhuǎn)減速機小齒輪嚙合以帶動上部回轉(zhuǎn)平臺轉(zhuǎn)動,其在工作中承受著沖擊和交變載荷。以某型挖掘機回轉(zhuǎn)支承斷齒故障為例,從輪齒強度、輪齒機械性能、滾道強度、側隙計算4個方面進行分析,查找斷齒故障的根本原因。

1 問題描述

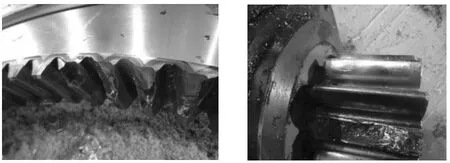

在某型挖掘機試驗過程中,出現(xiàn)回轉(zhuǎn)卡滯和異響現(xiàn)象,經(jīng)拆解發(fā)現(xiàn)回轉(zhuǎn)支承內(nèi)圈齒輪發(fā)生斷齒,如圖1 所示。斷裂部從輪齒的上表面沿齒寬方向斷裂,斷裂面與輪齒上表面相交。斷裂的深度在30 ~ 45 mm之間,整圈均有分布。輪齒上端面中心部位有明顯凸起現(xiàn)象,凸起部位未淬火,相對輪齒兩側齒面淬火部分硬度低;同時輪齒齒面有明顯的磨痕,齒側上端面有肉眼可見的卷邊磨痕。對偶小齒輪有一齒發(fā)生斷裂,自上而下沿齒高方向遞減;其余輪齒上部有較深擠壓凹痕。從故障件現(xiàn)象進行初步分析:回轉(zhuǎn)支承內(nèi)圈輪齒和回轉(zhuǎn)減速機輪齒均為上部開始斷裂,從回轉(zhuǎn)減速機輪齒上部擠壓凹痕看,斷齒先發(fā)生于回轉(zhuǎn)支承輪齒處。

圖1 回轉(zhuǎn)支承和回轉(zhuǎn)減速機故障件

2 斷齒失效分析

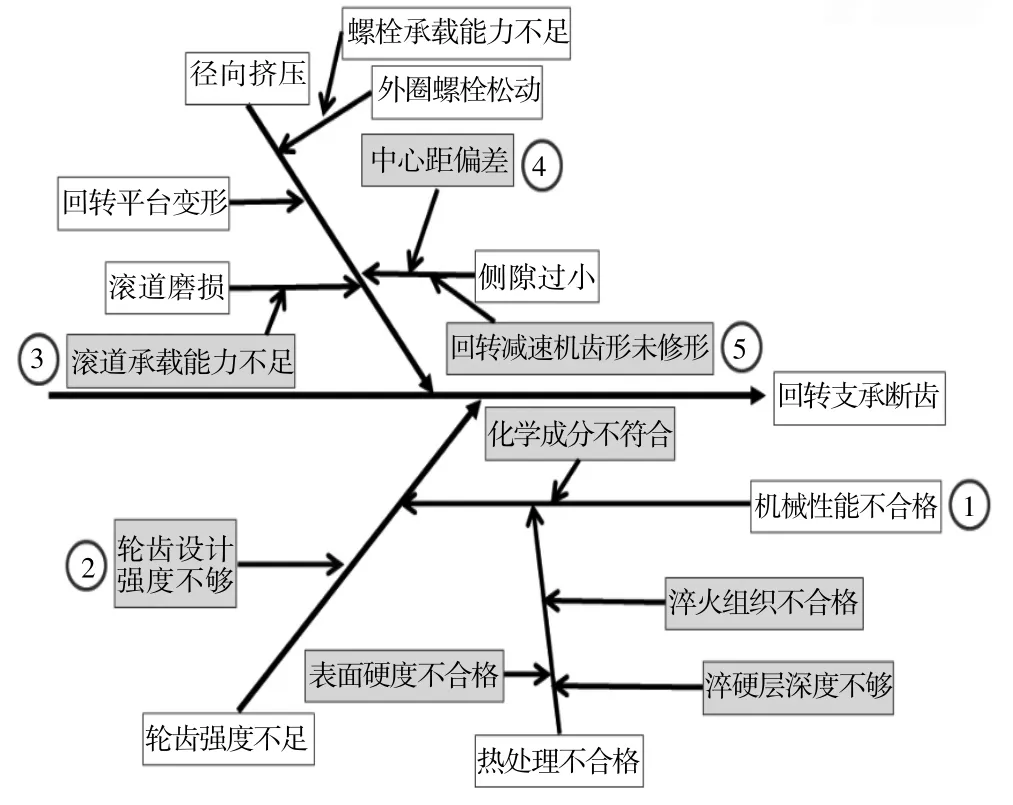

通過故障現(xiàn)象,為更好分析斷齒原因,通過魚骨圖識別可能原因,如圖2 所示。經(jīng)過初步篩選排查,確認如下5 項斷齒故障原因進行分析校核。

圖2 斷齒故障原因分析

2.1 機械性能

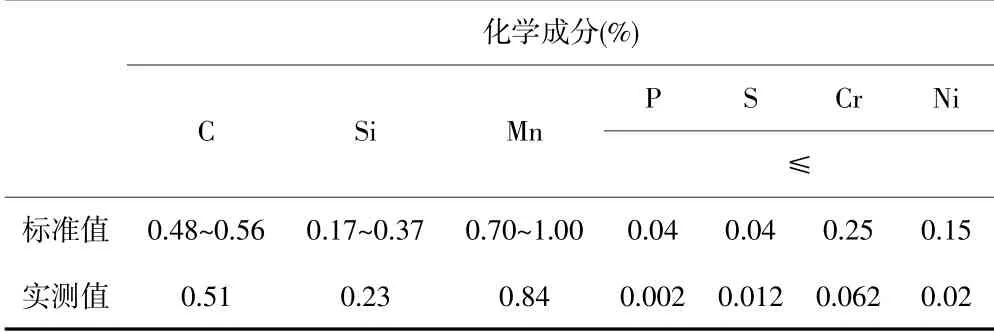

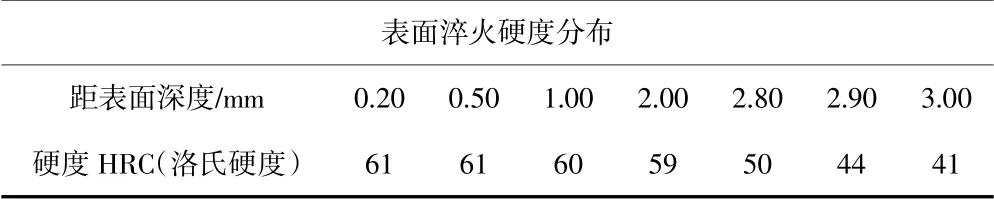

對故障件取樣進行分析,其化學成分實測值如表1 數(shù)據(jù);經(jīng)比對,符合所選合金鋼的材質(zhì)要求。對輪齒表面淬火淬硬度分布進行檢測,其實測值如表2 所列,淬硬層深2.95 mm。根據(jù)“GB/T 2300-2011 回轉(zhuǎn)支承”中規(guī)定,需淬火齒輪的淬火部位的表面硬度為50 耀60 HRC,齒輪有效硬化層深度齒面處逸3.2 mm。將實測值與標準進行比對,輪齒表面硬度偏高,淬硬層深度偏小。過高表面硬度會使輪齒表面變脆,而淬硬層深度不足會降低輪齒的抗彎承載能力。同時對淬火組織進行檢測,實測評級為3 級,符合“JB/T 9204-2008 鋼件感應淬火金相檢驗”中3耀7 級規(guī)定。

表1 故障件化學成分檢測

表2 故障件表面淬火硬度分布

經(jīng)以上檢測分析,回轉(zhuǎn)支承輪齒化學成分和淬火組織滿足標準要求,但表面硬度偏大同時淬硬層深度偏小。

2.2 輪齒設計強度校核

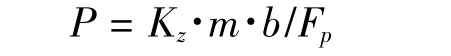

齒輪的許用圓周力計算公式如下:

式中:P 為回轉(zhuǎn)支承齒輪圓周切向許用力,kN;Kz=(z2/150)伊(依0.09),外齒取垣,內(nèi)齒取原;z2為大齒輪齒數(shù);m 為模數(shù),mm;b 為齒寬,mm;Fp為材料及熱處理系數(shù)(一般正火處理取8,調(diào)質(zhì)處理取6)。

回轉(zhuǎn)支承齒輪的圓周力計算:

式中:T 為回轉(zhuǎn)減速機輸出扭矩,N·m;z1為小齒輪齒數(shù)。

經(jīng)計算,該回轉(zhuǎn)支承齒輪圓周力安全系數(shù)為1.28,滿足設計要求。

2.3 滾道承載能力計算

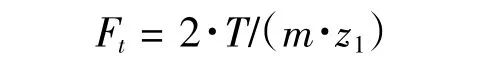

在滾道承載能力不足情況下,將使回轉(zhuǎn)支承產(chǎn)生較大的軸徑向偏移,從而惡化齒輪嚙合處的承載情況。滾道承載安全系數(shù):

式中:Co為額定靜容量,kN;Cp為額定靜容量,kN;D為滾道中心直徑,m;d 為鋼球公稱直徑,mm;Fa為軸向力,kN;M 為傾覆力矩,kN·m;Fr為徑向力,kN。

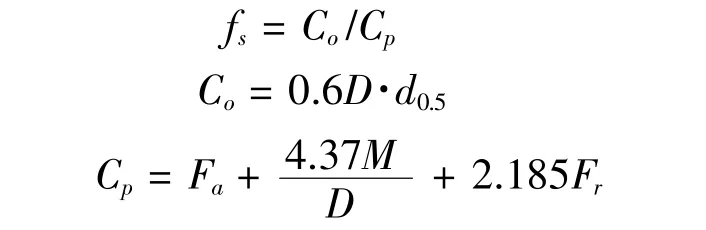

其中fs= 1.3 耀1.45。經(jīng)計算,該回轉(zhuǎn)支承滾道系數(shù)為1.31,計算值偏小。為進一步驗證齒輪斷齒是否與滾道承載系數(shù)偏小相關,對故障回轉(zhuǎn)支承進行了拆解(圖3)。從內(nèi)外圈滾道拆解狀況看,未發(fā)現(xiàn)有滾道表面剝落和異常磨損現(xiàn)象,滾道承載能能力滿足使用要求。

圖3 內(nèi)外滾道拆解

2.4 中心距校核

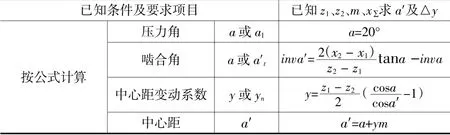

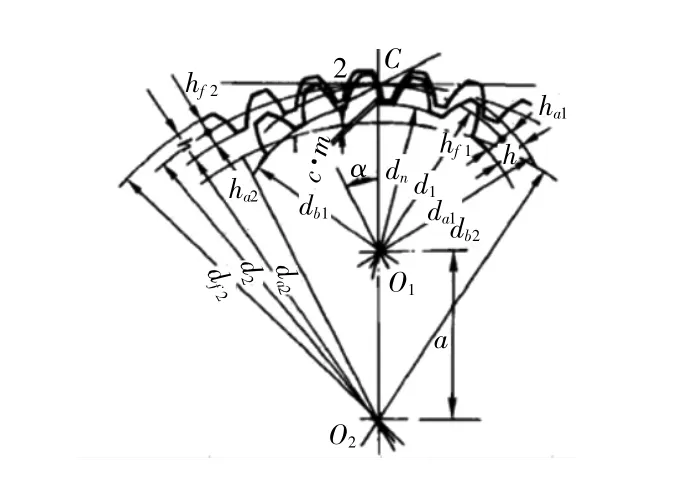

在已知z1、z2、m、x移條件下,內(nèi)嚙合圓柱齒輪中心距計算公式如下如圖4 所示。

圖4 中,該機型的參數(shù)如下:z1= 12,z2= 86,m =8,x移= -0.05;經(jīng)計算標準中心距a = 296 mm,帶變位中心距a' = 295.598 mm。考慮齒輪制造公法線偏差、中心距偏差和銷孔定位偏差后,計算出齒側間隙滿足“JIS B 1703 正齒輪和斜齒輪側隙”中允許側隙0.23 ~ 1.24 mm 要求。

圖4 內(nèi)嚙合圓柱齒輪中心距計算式

經(jīng)測量,該機實際安裝中心距為295.99 mm,相對于設計中心距值偏移了0.392 mm,而此時齒側間隙的計算值為-0.04 ~ 0.588 mm。齒輪實際嚙合齒側間隙不滿足標準要求。在傾翻力矩的作用下,回轉(zhuǎn)馬達的中心線會產(chǎn)生一定的傾斜角度和徑向位移。在齒輪側隙過小情況下,會使回轉(zhuǎn)減速機輪齒與回轉(zhuǎn)支承輪齒上部出現(xiàn)反復徑向擠壓,從而造成斷齒[1]。從回轉(zhuǎn)支承故障件斷齒部位和斷面形狀看,與徑向擠壓斷裂特征相同。因而實際安裝中心距不符合設計要求導致齒側間隙過小,從而導致回轉(zhuǎn)減速機輪齒與回轉(zhuǎn)支承輪齒上部產(chǎn)生徑向擠壓是造成斷齒的主要原因[2]。

2.5 齒形修型

針對回轉(zhuǎn)減速機和回轉(zhuǎn)支承在傾覆力矩作用下輪齒上部嚙合區(qū)域產(chǎn)生徑向擠壓問題,比較有效的方法是對齒形進行修形[3]。通過將回轉(zhuǎn)減速機輪齒齒形修形為上窄下寬的鼓形齒形可以有效增加齒輪上部側向間隙,達到在傾覆力矩作用下緩沖輪齒上部徑向擠壓的目的,如圖5 所示。而該整機回減速機為新品開發(fā),小齒輪齒形未進行修形,這也進一步加重了輪齒徑向擠壓的程度[4]。

圖5 回轉(zhuǎn)減速機輪齒齒形修形

通過以上分析,造成回轉(zhuǎn)支承斷齒的原因如下:

(1)實際安裝中心距不符合設計要求導致齒側間隙過小,從而導致回轉(zhuǎn)減速機輪齒與回轉(zhuǎn)支承輪齒上部在傾覆力矩的作用下產(chǎn)生徑向擠壓是造成斷齒的主要原因。

(2)回轉(zhuǎn)減速機輪齒未進行修形,導致輪齒徑向擠壓無法得到減緩是造成斷齒的次要原因。

(3)回轉(zhuǎn)支承輪齒淬火表面硬度較標準高和淬硬層深度偏小是造成斷齒的次要原因。

3 結語

針對以上造成回轉(zhuǎn)支承斷齒的原因,分別通過以下措施進行改善:

(1)通過齒輪中心距制造符合性控制,保證齒側間隙滿足《JIS-B1703 正齒輪和斜齒輪側隙》中允許側隙0.23 ~ 1.24 mm 要求;

(2)對回轉(zhuǎn)減速機輪齒修形為上窄下寬的鼓形齒形;

(3)對回轉(zhuǎn)支承輪齒熱處理參數(shù)進行優(yōu)化,通過降低淬火降溫速率和適當提高回火溫度,使齒輪的淬火部位的表面硬度滿足50 耀60HRC,齒輪有效硬化層深度齒面處逸3.2 mm。

整改后回轉(zhuǎn)支承和回轉(zhuǎn)減速機未再出現(xiàn)斷齒故障。