連續油管液壓丟手工具斷裂分析及預防*

喬凌云, 李鴻斌,3, 黃曉江, 蘆 琳, 周 云, 張 超

(1. 寶雞石油鋼管有限責任公司, 陜西 寶雞 721008;2. 國家石油天然氣管材工程技術研究中心, 陜西 寶雞 721008;3. 陜西省高性能連續管重點實驗室, 陜西 寶雞 721008)

我國頁巖氣儲量居世界第一, 但其儲藏深、豐度差, 環境惡劣, 井內介質復雜, 地質結構復雜多樣。 我國頁巖氣開發技術發展較晚, 因此連續油管及配套工具的技術研究與國外技術水平存在一定差距[1]。 連續油管作為油田一種萬能作業裝備, 被廣泛用于通井、 測井、 修井、 完井等領域[2]。井下工具是連續油管不可分割的一部分, 其先進程度從某種意義上代表了連續油管井下作業的技術水平。 作業過程中, 連續油管的自由端連接一系列工具串, 這些工具串隨著連續油管的卷放或收回, 完成不同的井下作業[3-4]。 由于工具串承受了很大的拉力、 壓力和扭矩, 常會發生斷裂失效, 不但影響正常作業, 還增加了工具的更換成本和打撈成本, 減少連續油管使用壽命。

液壓丟手是連續油管井下工具串之一, 目的是起管遇卡無法上提或根據工藝要求需要把丟手下的工具串置于井內時, 向油管內投入鋼球(Φ42 mm) 并注液增壓, 剪斷剪釘, 使丟手下管串脫離[5]。 本研究以連續油管液壓丟手失效樣品為研究對象, 通過對其斷口進行理化檢測及形貌觀察, 分析液壓丟手的失效過程, 探究丟手失效的主要原因, 預防和減少此類事故發生。

1 失效概況

某頁巖氣井連續油管連接井下工具串進行測井作業, 測井完畢后, 油管起至井口, 泄壓拆卸時發現, 工具串在液壓丟手下接頭公扣位置斷裂, 下部工具落井。 工具串自上而下分別為:Φ65 mm 鉚釘式連接器0.17 m、 Φ65 mm 單流閥0.36 m、 Φ65 mm 丟手0.55 m、 Φ63.5 mm 旁通閥0.25 m、 Φ53 mm 變扣0.23 m 及Φ43 mm 測試工具串7.12 m, 總長8.93 m, 試壓合格后入井。

以起出部分丟手為研究對象, 開展相關理化檢驗及斷口分析。 丟手材質為40CrNiMo, 在井口周圍地面取氣樣化驗, 氣樣中H2S 含量為0.21%。

2 連續油管液壓丟手斷裂檢測

2.1 宏觀檢驗

失效樣品如圖1 所示, 樣品顯示自丟手根部斷裂, 斷口平齊, 未發生明顯塑性變形。 原始樣品呈土黃色, 表面有油污、 銹蝕, 內壁有較多的腐蝕產物。 使用5%檸檬酸對樣品進行清洗, 發現斷面比較干凈, 斷口顏色灰暗。 整個斷口分為平坦區和剪切唇兩個區域, 平坦區約占斷口面積的90%以上, 是裂紋起裂和擴展區; 剩余部分為剪切唇區, 為丟手整體斷裂時形成的瞬斷區。 斷口平坦區有明顯的放射花樣, 花樣匯集于丟手內表面, 收斂處為裂紋源, 呈典型的多源起裂特征, 如圖2 所示。 丟手內表面有明顯的機加工痕跡, 沿著機加工刀痕, 有一些剛萌生的微裂紋, 如圖3 所示。

圖1 失效連續油管丟手

圖2 失效丟手原始斷口

圖3 失效丟手內壁的微裂紋

2.2 化學成分分析

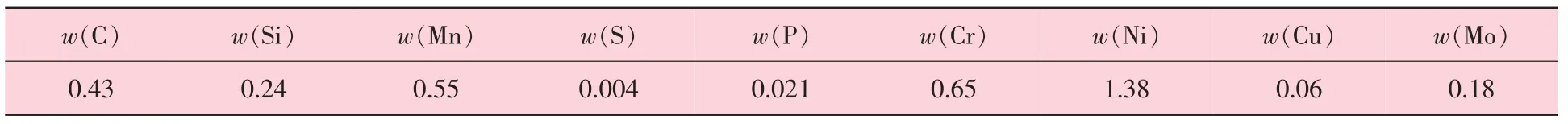

在失效樣品上取樣進行化學成分分析, 檢測結果見表1。 分析結果表明, 該樣品化學成分滿足40CrNiMo 材料要求, 化學成分未見異常。

表1 失效丟手樣品化學成分檢測結果 %

2.3 金相分析及硬度檢驗

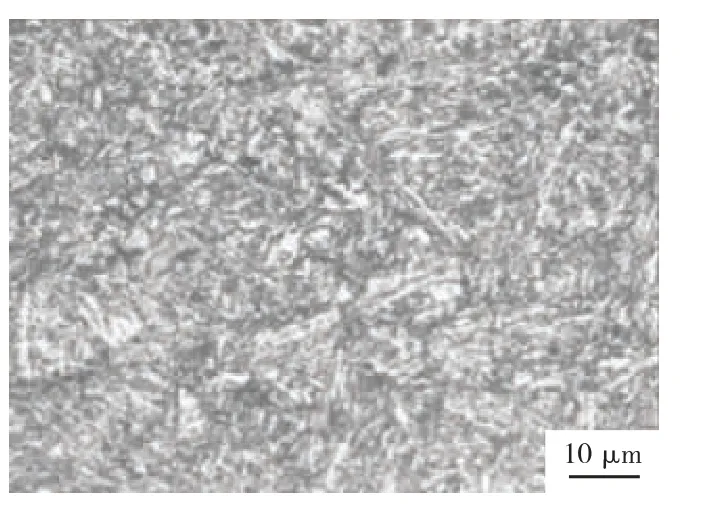

在失效試樣上分別截取周向和軸向金相試樣, 周向試樣做組織及硬度檢驗, 軸向試樣做裂紋檢驗。 金相組織如圖4 所示, 由圖4 可知, 試樣組織分布非常均勻, 以回火索氏體為主, 保留部分原馬氏體相。 靠近丟手內壁發現有裂紋, 裂紋沿晶界擴展, 擴展過程中有分叉現象, 呈樹枝狀, 其微觀形貌如圖5 所示。

圖4 失效丟手試樣金相組織形貌

圖5 失效丟手內壁的沿晶裂紋分叉現象

沿壁厚從內壁向外壁測試丟手硬度, 橫截面硬度基本均勻, 分別為36.0HRC、 36.1HRC、35.7HRC、 35.6HRC 和35.8HRC。

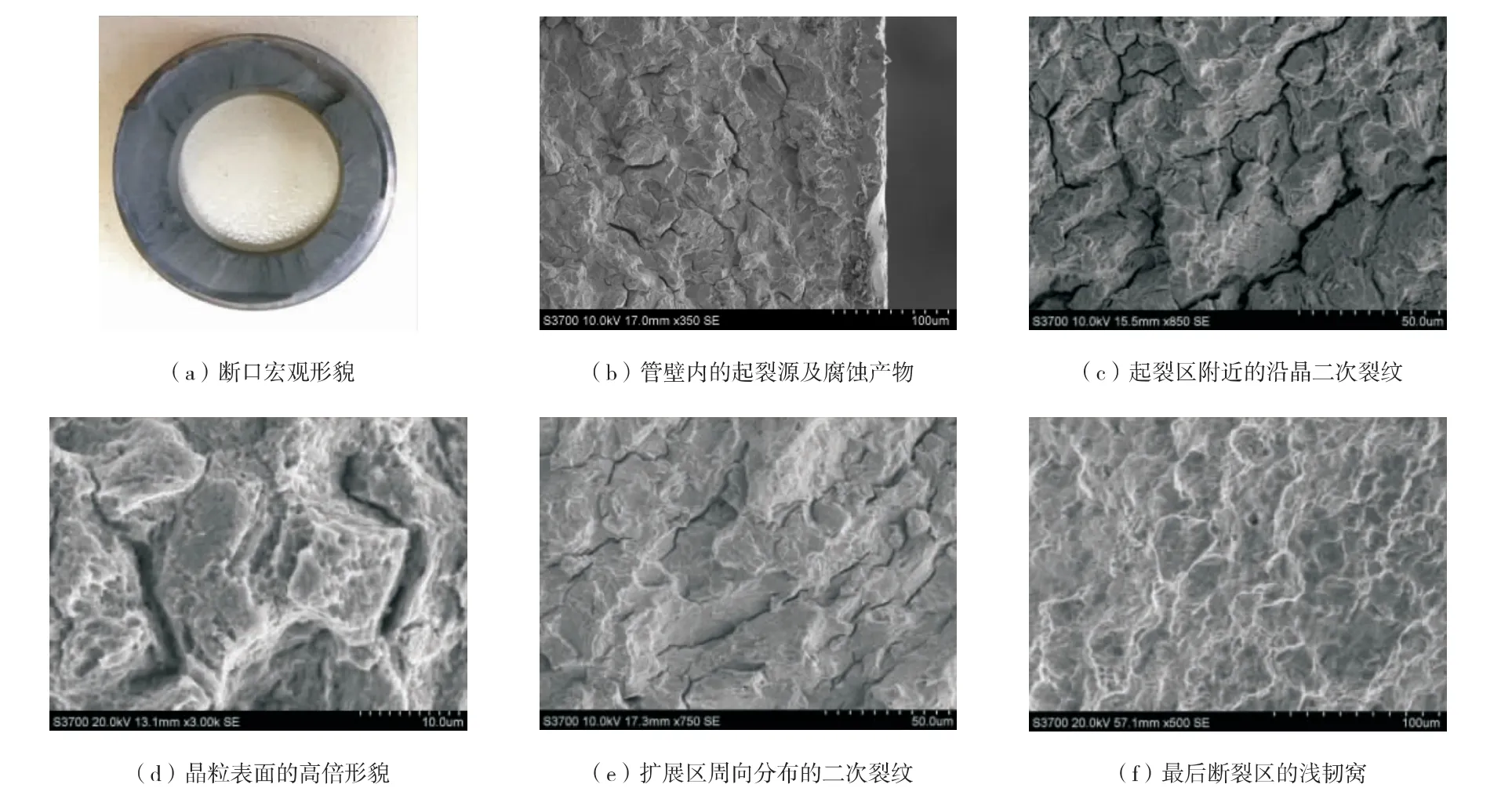

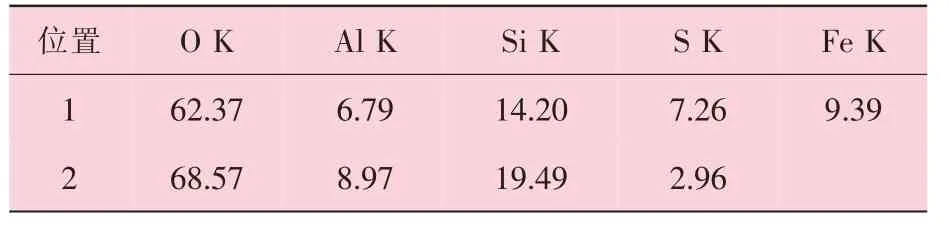

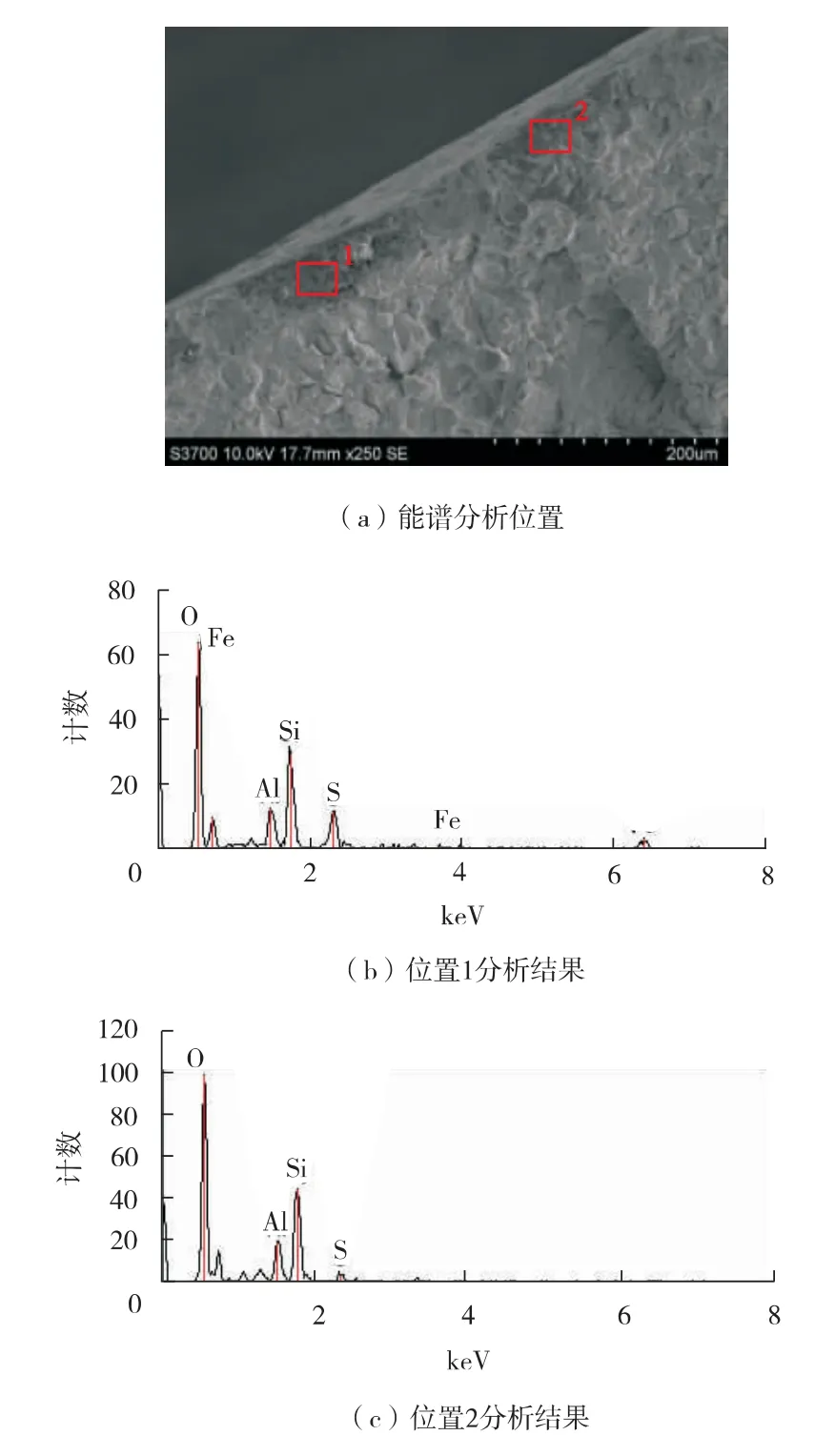

2.4 斷口組織觀察及能譜分析

斷口組織觀察如圖6 所示。 使用掃描電鏡對清洗過的斷口進行觀察, 發現內壁起裂區仍殘留少許腐蝕產物, 剝開腐蝕產物, 發現起裂區沒有明顯缺陷, 如圖6 (b) 所示; 靠近起裂區有大量的沿晶二次裂紋, 晶面為準解理形貌, 存在雞爪紋, 越靠近起裂區, 沿晶塊分布越密集, 如圖6 (c) 和圖6 (d) 所示; 擴展區以周向二次裂紋為主,如圖6 (e) 所示; 最后斷裂區二次裂紋徹底消失, 形貌為淺韌窩, 如圖6 (f) 所示。 對斷口上殘留的腐蝕產物進行能譜分析, 分析位置及能譜圖如圖7 所示, 分析結果見表2。 從表2 可以看出, 斷口的腐蝕產物有O、 Al、 Si、 S 等元素存在, 而且O、 S 含量較高, 其中, w(O)達68.57%,w(S)達7.26%。

圖6 失效丟手斷口組織形貌

表2 斷口腐蝕產物能譜分析結果

圖7 斷口腐蝕產物能譜分析

綜合斷口形貌觀察及檢測結果, 裂紋從丟手內壁機加工刀痕處開始萌生, 然后擴展至斷裂;斷口平齊, 無明顯塑性變形, 屬于脆性斷裂; 斷面與主應力方向垂直; 斷面上有很多放射性臺階, 呈樹根狀, 為多源均勻起裂; 斷口上有大量沿晶二次裂紋, 晶面為準解理形貌, 存在雞爪紋; 裂紋沿晶界擴展, 有樹枝分叉現象; 腐蝕產物S 含量較高, 這些特點均符合H2S 應力腐蝕特征。 丟手材質為高強度合金鋼, 硬度35HRC~36HRC, 對氫敏感, 井內為H2S 濃度較高的潮濕環境, 判斷丟手斷裂失效的原因是硫化物應力腐蝕開裂(SSC)。

3 分析與討論

3.1 原因分析

H2S 應力腐蝕開裂與環境、 材料及應力有密切關系, 即濕的H2S 環境、 氫敏感材料及應力。材料在濕H2S 環境下作業, 會引起破壞, 并且隨著H2S 濃度的增加, SSC 的敏感性也增強[6-8]。 高強度鋼對氫敏感性強, 隨著屈服強度的升高, 臨界應力和屈服強度的比值下降, 應力腐蝕的敏感性增加。 另外, 據有關資料顯示, 油氣井鉆探用材料的斷裂大多發生在硬度大于22HRC 的情況下, 因此, 通常把22HRC 作為判斷材料是否適合于含硫油氣的硬度指標, 材料的硬度越高, 對SSC 的敏感性越強[9-12]。

3.1.1 濕的硫化氫腐蝕介質

丟手服役井口的周圍H2S 含量高達0.21%,斷口殘留的腐蝕產物w(S)的含量分別為2.96%、7.26%, 斷裂特征為H2S 應力腐蝕開裂, 表明該試件在含H2S 的潮濕環境中服役。

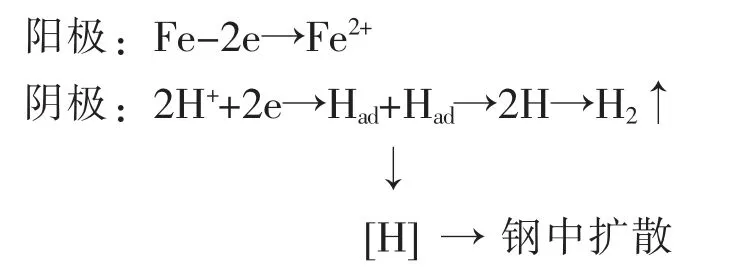

服役過程中, H2S 在水溶液中電離, 電離方程式如下。

H2S=H++HS

HS-=H++S2-

溶液變為酸性, 對丟手內壁進行電化學腐蝕, 腐蝕方程如下。

其中: Had為鋼表面吸附的氫原子, [H]為鋼中的擴散氫。

陽極反應產物: Fe2++S2-→FeS↓

丟手內壁聚集大量腐蝕溶液, 在內壁發生H2S 應力腐蝕。 陰極產生的氫聚集在內壁微小缺陷處, 在聚集處產生壓力, 進而形成應力場, 當氫濃度達到一定臨界值時, 裂紋在內壁萌生, 并隨著[H]在鋼中的擴散而快速擴展。 而陽極的最終產物為硫化亞鐵, 硫化亞鐵是一種有缺陷的結構, 與鋼鐵表面的粘結力差, 易氧化、 脫落, 正極電位較高, 因而作為陰極與鋼鐵基體構成一個活性的微電池, 加劇了丟手的腐蝕。

另外, 觀察失效斷口微觀形貌發現, 起裂區附近有大量沿晶二次裂紋, 距起裂區越遠, 二次裂紋越少, 且只沿丟手周向分布, 說明起裂區氫的濃度較高, 氫在材料晶粒各位向均有分布, 使晶粒間各位向結合力減弱。 隨著擴散的深入, 氫濃度降低, 它更多地聚集在材料鍛壓方向的帶狀組織上, 使這個方向晶間結合力減弱, 形成周向二次裂紋。

3.1.2 材料對氫的敏感性

H2S 是普通碳鋼應力腐蝕開裂的敏感介質,丟手的材質為40CrNiMo 高強度合金鋼, 屈服強度≥835 MPa, 抗拉強度≥980 MPa, 硬度35HRC~36HRC, 對氫很敏感。 經檢測, 丟手組織以回火索氏體為主, 但仍然殘留了部分原板條馬氏體組織, 這些板條界成為氫的聚集點, 氫在板條界面聚集, 形成氫壓和應力場, 加劇了裂紋的萌生和擴展。 另外, 丟手w(P)為0.021%, 不滿足抗H2S應力腐蝕油套管w(P)≤0.01%的要求[13-14]。 P 的 富集, 會在材料中形成偏析帶, 成為氫的聚集帶,造成材料性能下降。

3.1.3 拉應力的影響

宏觀檢驗發現, 丟手內表面有明顯機加工痕跡, 沿機加工刀痕, 有些萌生的微裂紋。 這是由于這些機加工線性缺陷處應力集中, 加速了裂紋的形核。 另外, 作為連續油管工具串一部分, 丟手作業時承受了相當大的軸向拉伸載荷。 應力集中和正向拉伸載荷是丟手發生SSC 的應力條件。

綜上所述, 該丟手是由于發生H2S 應力腐蝕而發生斷裂, 氫的浸入使得材料塑性、 韌性急劇下降, 丟手斷裂處有較大的工作應力和應力集中, 在含硫腐蝕介質、 材料強度和硬度偏高的共同作用下發生SSC。

3.2 結果討論

SSC 斷裂是破壞性極強的一種設備失效形式,但由于介質脆斷屬于滯后斷裂問題, 通過科學監測或定期檢查, 及時更換零部件, 采取適當措施等, 一定程度上能防止惡性事故發生。 因此, 含S酸性介質中應重視井下工具的選材、 防護、 檢測及全壽命管理工作, 針對服役環境進行合理的工具選材, 添加緩蝕劑加以防護, 定期對工具開展無損檢測, 對工具的服役時間、 服役環境等進行紀錄, 必要時放置一段時間再使用, 開展工具的全壽命管理, 避免井下工具發生突然失效。

4 結論及建議

(1) 該丟手失效是由硫化氫應力腐蝕導致,工作應力和應力集中、 含硫腐蝕介質, 以及材料的硬度偏高, 三者共同作用導致丟手發生斷裂失效。

(2) 開發抗H2S 應力腐蝕的高強度工具鋼,以適應含硫介質油氣田開發的需求。

(3) 重視井下工具的全壽命管理, 通過選材、 防護、 監控、 檢測等手段做好預防措施。