07MnNiMoDR 鋼制4 000 m3 低溫球罐焊接質量控制

陳志明

(蘇州圣匯裝備有限公司, 江蘇 蘇州 215632)

1 工程概況及07MnNiMoDR 鋼性能

1.1 工程概況

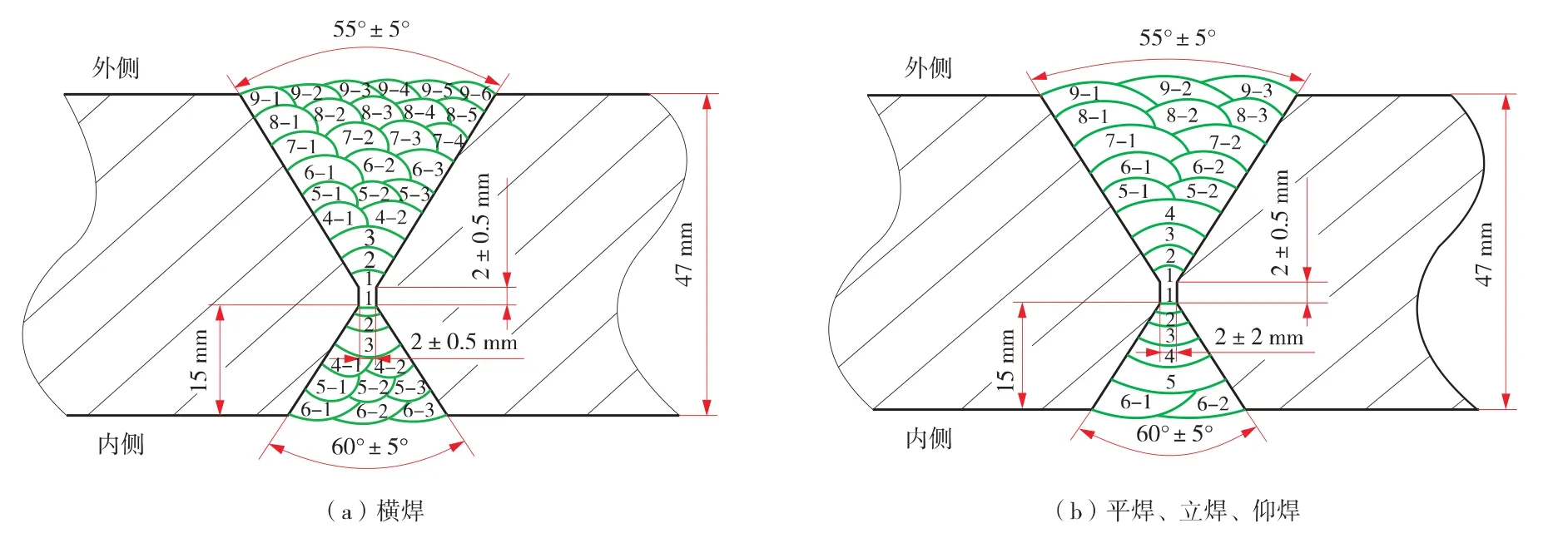

近年來, 我國在日本低溫壓力容器用JEPHITEN610U2L 鋼的基礎上研發(fā)的-50 ℃低溫用07MnNiMoDR 鋼廣泛應用于大型儲油罐、 大型球罐和采油平臺等石油化工設備。 浙江石油化工有限公司煉油一體化二期工程項目成品油罐區(qū)6 臺丙烯低溫球罐, 材質為07MnNiMoDR 鋼, 厚度47 mm, 設計容積為4 003 m3, 設計溫度為-50 ℃,設備凈重516 545 kg。 制造廠壓制的每臺球罐球殼板分上極、 溫帶、 赤道帶、 下極四帶, 其中上、 下極各有極中板1 塊、 極側板2 塊、 極邊板4 塊, 上溫帶、 赤道帶各有24 塊, 共62 塊球殼板。 丙烯低溫球罐結構如圖1 所示, 每臺球罐縱、 環(huán)焊縫總長度為637.11 m, 焊縫坡口均為外深內淺的X 形坡口, 焊縫坡口尺寸如圖2所示。

1.2 07MnNiMoDR 鋼化學成分及力學性能

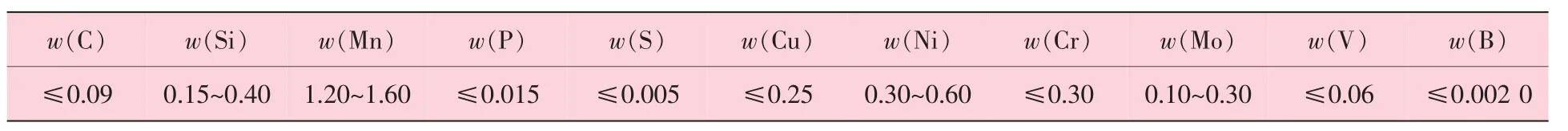

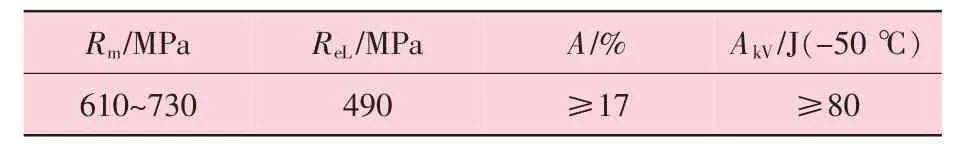

07MnNiMoDR 鋼在低碳高錳基礎上加入微量的Ni、 Cr、 Mo 等合金元素, 具有較高的屈服強度和抗拉強度, 且在-50 ℃低溫下具有較強的韌性, 同時具有淬硬傾向和冷裂紋敏感性較大的特點。 07MnNiMoDR 鋼的化學成分和力學性能見表1 和表2。

表1 07MnNiMoDR鋼的化學成分 %

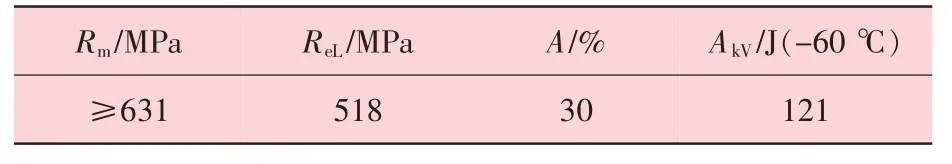

表2 07MnNiMoDR 鋼的力學性能

2 球罐焊接質量控制難點分析

球罐焊縫焊接缺陷和其他設備、 管道焊接缺陷類似, 主要有氣孔、 夾渣、 未熔合、 未焊透、咬邊、 凹坑、 焊瘤以及裂紋等。 但由于厚壁球罐需反面清根并檢測, 未熔合極少發(fā)生; 厚壁球罐焊接時熱輸入量一般較大, 未焊透缺陷也極少發(fā)生; 氣孔、 夾渣雖時有發(fā)生但相較于裂紋, 對球罐焊縫質量影響較小, 且缺陷體積一般較小, 容易一次返修合格; 咬邊、 凹坑、 焊瘤容易一次返修合格。 07MnNiMoDR 鋼大型球罐焊接施工中,只有裂紋對球罐焊縫質量影響大, 出現(xiàn)頻率高且不容易返修消除。

在以往07MnNiMoDR 鋼焊接施工中, 裂紋時常出現(xiàn), 這是由以下原因造成的: ①大型球罐板材厚、 體積大, 在組對時經常出現(xiàn)球罐局部組對間隙過大、 錯邊量超標等組對缺陷, 為加快組對速度、 保證組對質量, 依靠外力強行組對的情況也時有發(fā)生, 使得球罐焊縫應力集中; ②大型球罐板材厚、 焊縫尺寸長、 填充量大, 焊接完成后極易造成球罐存在較大殘余應力; ③07MnNi-MoDR 鋼具有強度大、 淬硬傾向和冷裂紋敏感性較大的特點, 球罐焊縫及熱影響區(qū)在冷卻速度較大時容易產生高硬度馬氏體組織, 使焊接接頭脆性增大; ④07MnNiMoDR 鋼焊接過程中未嚴格控制預熱、 后熱、 焊接線能量及擴散氫含量, 導致焊縫組織惡化、 力學性能下降、 擴散氫超標;⑤組對應力和焊接殘余應力導致組織惡化、 力學性能降低且焊縫及熱影響區(qū)脆性增大, 加上擴散氫的聚集作用, 導致其開裂。

如果07MnNiMoDR 鋼制球罐焊接過程中疏于質量控制, 就極易產生裂紋等缺陷。 另外, 在服役過程中受循環(huán)載荷作用, 極易產生疲勞微裂紋, 直至完全開裂。 然而影響球罐焊接裂紋產生的因素眾多, 涉及組對質量及應力情況、 焊工素質、 焊接工藝、 焊接材料、 焊接環(huán)境、 焊接設備等諸多方面, 同一球罐焊接施工周期又長, 因此減少和防止焊接裂紋的產生是07MnNiMoDR 鋼制球罐焊接質量控制的難點。

3 試驗材料及方法

3.1 07MnNiMoDR 鋼焊材選用

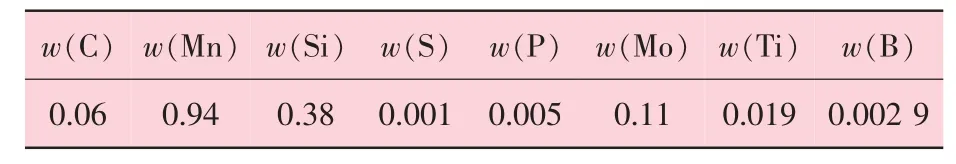

根據07MnNiMoDR 鋼化學成分以及力學性能, 本試驗選用日本神戶制鋼所LB-65L 焊條(符合美標AWS A5.5 E8018-C1), 該焊條化學成分與力學性能均可與07MnNiMoDR 鋼相匹配,其化學成分和力學性能分別見表3 和表4。

表3 LB-65L 焊條的化學成分 %

表4 LB-65L 焊條的力學性能

3.2 焊接工藝

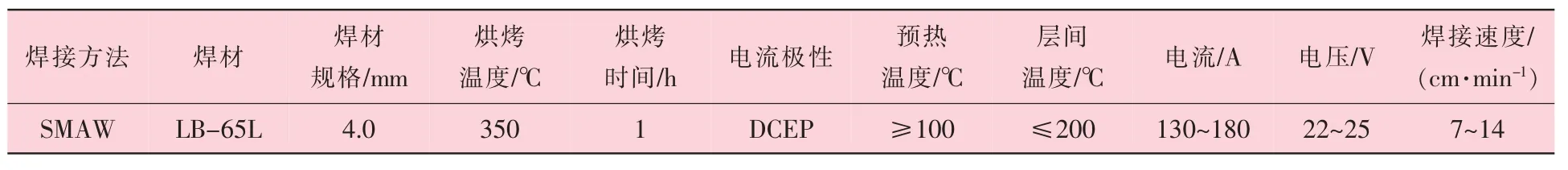

根據07MnNiMoDR 鋼化學成分及力學性能,球罐焊接前, 依據NB/T 47014—2011 標準進行相應的焊接工藝評定, 焊接工藝評定合格后, 制定相應的焊接工藝規(guī)程, 確定相應焊接工藝參數, 具體焊接工藝參數見表5。 焊縫坡口尺寸如圖3 所示。

表5 07MnNiMoDR 鋼焊接工藝參數

圖3 焊縫坡口尺寸及焊接順序示意圖

針對4 000 m3球罐球殼板特點, 為控制焊接變形, 減小焊接應力, 選取12 名或24 名焊工對稱、 分段、 倒退焊接。 總的焊接順序為先外側焊縫后內側焊縫、 先縱縫后環(huán)縫, 即先焊外側深坡口焊縫, 外側全部焊接完成后, 在球罐內側對外側焊縫根部進行碳弧氣刨清根, 清除外側焊縫根部缺陷, 并對清根坡口進行打磨并檢查, 合格后再焊內側淺坡口焊縫。 內、 外側焊接時先焊各帶極縱縫, 再焊各帶極之間的環(huán)縫。 焊接順序為: 外側赤道板縱縫→外側溫帶板縱縫→外側上極、 下極焊縫→外側上環(huán)縫、 下環(huán)縫、 中大環(huán)縫, 外側焊接完成后使用碳弧氣刨在球罐內側對外側焊縫根部進行清根, 并對清根坡口進行打磨, 再進行熒光磁粉檢測, 檢測合格后依次焊接內側赤道板縱縫→內側溫帶板縱縫→內側上極、 下極焊縫→內側上環(huán)縫、下環(huán)縫、 中大環(huán)縫, 直至焊接全部完成。

3.3 焊接質量控制

3.3.1 焊前準備

焊接前, 使用篷布或薄鐵皮搭設球罐焊接防風、 防雨棚, 保證焊接環(huán)境達到施焊要求; 根據焊接工作量及施工要求配備焊接和加熱設備; 完成球罐組裝檢查驗收、 焊接材料復驗工作; 組織焊工進行崗前考試, 組織考核合格的焊工進行焊接技術交底, 了解07MnNiMoDR 鋼制球罐焊接工藝要求以及質量控制點。

3.3.2 焊接過程控制

(1) 焊條控制。 焊接使用的焊條必須按照烘焙溫度及時間提前烘焙并保溫待用, 保證焊條藥皮含水量達到要求, 清理待焊焊縫坡口及兩側20 mm 范圍內水、 銹、 油污等雜質, 以減少焊接時帶入焊縫氫元素的量, 避免或減少因擴散氫聚集造成的焊縫韌性降低以及延遲裂紋。

(2) 預熱控制。 07MnNiMoDR 鋼焊前要求將焊縫兩側母材加熱到100 ℃以上, 以降低焊縫淬硬傾向、 減小焊接接頭應力。 采用封裝在專用鐵皮盒里的陶瓷電阻加熱片加熱, 連接加熱片的電加熱溫控柜控制加熱溫度, 采用布置在被加熱焊縫50 mm 處熱電偶測溫。 焊接球罐外側焊縫時,加熱片與球罐內側對應位置焊縫緊密貼合; 焊接球罐內側焊縫時, 加熱片與球罐外側對應位置焊縫緊密貼合, 以保證方便焊接以及預熱效果。 焊前加熱到預熱溫度, 焊工方可開始焊接。

(3) 焊接工藝控制。 焊接過程中, 要求焊工對稱、 分段、 倒退焊接, 以減少焊接變形及焊接應力, 并且嚴格執(zhí)行焊接工藝規(guī)程, 進行多層多道焊接, 在規(guī)定的焊接工藝參數范圍內進行焊接, 嚴格控制焊接線能量, 以保證焊縫金屬力學性能。 焊工多層多道焊時, 各層道的焊接接頭相互錯開至少50 mm, 以防止焊接缺陷集中于一處, 同時層間溫度控制在100~200 ℃, 以防止焊縫晶粒粗大、 焊縫力學性能降低。

(4) 焊后消氫控制。 每一分段焊接完成后,應在焊縫溫度降至100 ℃之前立即將該段焊縫加熱到200~250 ℃, 恒溫1 h, 進行焊后熱消氫處理。 焊后消氫處理的目的是降低焊縫擴散氫含量及降低焊縫殘余應力。

(5) 清根及檢測控制。 外側焊縫焊接完成后, 應按照工藝要求采用碳弧氣刨對外側焊縫根部即內側坡口根部進行清根處理, 以清除外側焊接時根部產生的未焊透、 未熔合、 裂紋等缺陷,清根后并對清根坡口進行打磨, 清除滲碳層, 對打磨后的清根坡口進行熒光磁粉檢測, 確保清根坡口無缺陷后方可繼續(xù)進行內側焊縫焊接。

(6) 坡口堆焊控制。 球罐焊接時, 時常遇到局部坡口間隙超寬的情況。 直接焊接超寬坡口間隙的焊縫產生的收縮量、 焊接變形以及焊接應力均大于正常坡口間隙焊縫, 而焊縫金屬的抗拉強度基本固定, 導致超寬坡口間隙的焊縫比正常坡口間隙焊縫更容易產生裂紋缺陷, 因此要嚴禁焊工直接焊接大間隙焊縫, 在正式焊接前應在間隙過大的坡口進行“長肉” (即堆焊) 以縮小坡口間隙, 待坡口間隙縮小到合理范圍后再采用正式焊接工藝進行焊接。

4 試驗結果

球罐整體焊接完成36 h 后, 對球罐焊縫進行100%TOFD (超聲波衍射時差法檢測)、 100%UT(超聲波檢測) 以及100%MT (磁粉檢測), 其中TOFDⅡ級合格, UT 技術等級B 級、 Ⅰ級合格,MTⅠ級合格。 經上述檢測, 6 臺07MnNiMoDR鋼制球罐每臺缺陷點數均未超過40 處, 缺陷總長度均未超過2 500 mm, 且裂紋缺陷數量均為個位數。 根據浙江石油化工有限公司煉油一體化二期工程項目質量部球罐合格率計算方法, 焊接一次合格率均在98%以上。

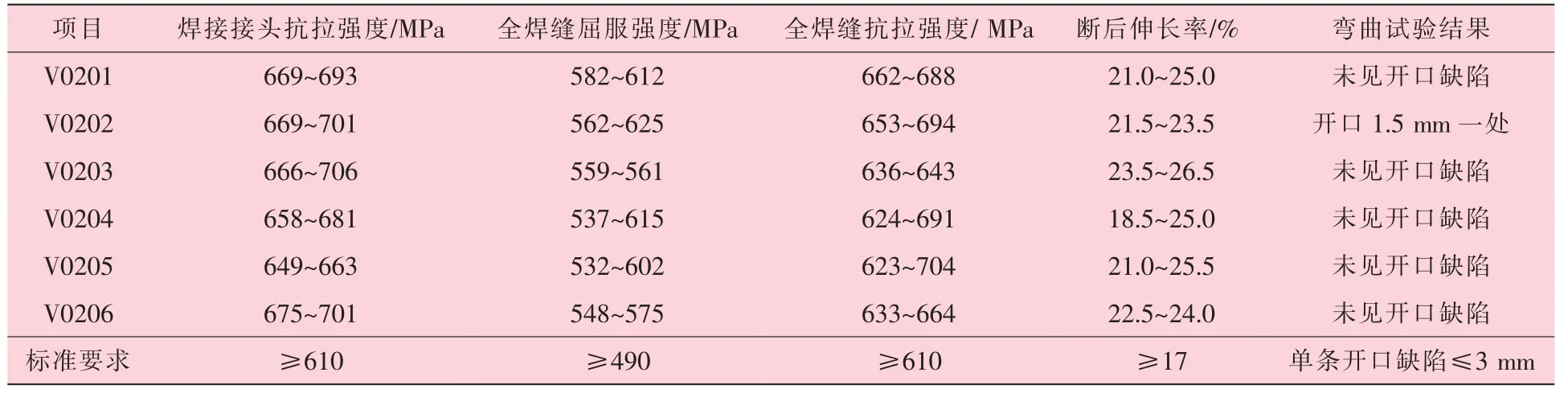

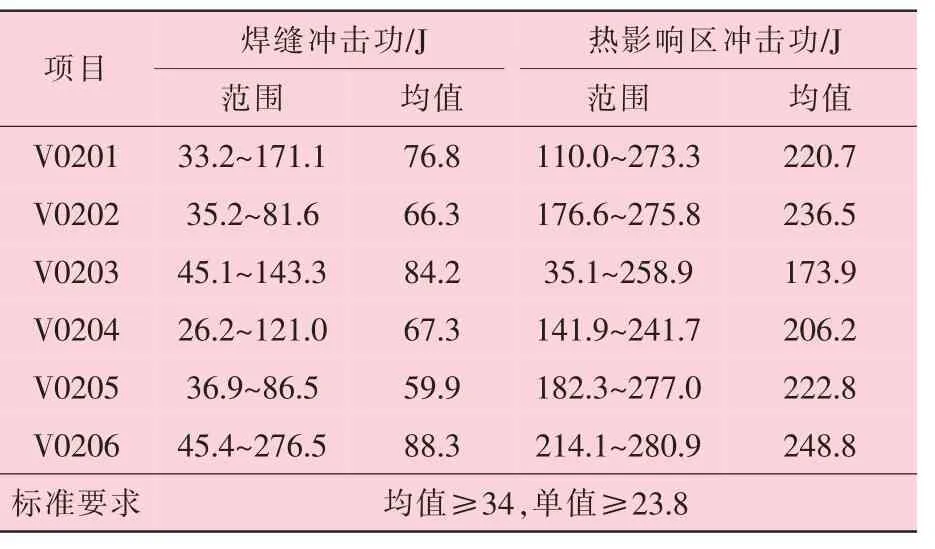

球罐本體焊接完成后, 無法直接從球罐本體截取試樣進行力學性能試驗。 根據相關標準及設計要求, 球罐焊接時, 由焊接球罐本體的焊工在相同條件下采用相同工藝焊接與球罐本體同厚度三塊不同位置 (橫焊、 立焊、 平焊加仰焊) 的產品試板, 無損檢測合格后與球罐一同進行整體熱處理, 之后代替球罐本體焊縫進行破壞性力學性能試驗。 6 臺球罐產品試板拉伸試驗及彎曲試驗結果見表6, 由表6 可知,6 臺球罐產品試板拉伸試驗中焊接接頭抗拉強度、 全焊縫屈服強度、 全焊縫抗拉強度、 斷后伸長率均滿足標準要求; 彎曲試驗結果均符合標準。 由于6 臺球罐介質為液態(tài)丙烯, 設計溫度-50 ℃, 試板沖擊試驗溫度均為-50 ℃, 試驗驗結果見表7。 從表7 可以看出, 6 臺球罐產品試板沖擊試驗中焊縫和熱影響區(qū)沖擊功均符合標準要求, 6 臺球罐產品沖擊試驗結果全部合格。

表6 6 臺球罐產品試板拉伸試驗及彎曲試驗結果

表7 6 臺球罐產品試板沖擊試驗結果

5 結束語

針對07MnNiMoDR 鋼制球罐焊接質量控制的重點和難點, 焊接施工時采用合理的焊接順序和工藝, 同時有針對性地嚴格控制球罐焊接裂紋的產生因素, 使得浙江石油化工有限公司煉油一體化二期工程項目成品油罐區(qū)6 臺07MnNiMoDR 鋼制丙烯低溫球罐焊接裂紋產生的數量處于低水平,其他焊接缺陷的數量也處于較低水平, 焊接質量及力學性能均達到標準要求, 取得了較好的效果。