基于STL 語言的焊管生產線橫移車自動控制技術

婁 剛, 孫志剛, 江 淵, 李建明, 王遠征,周書亮, 鞏忠祿, 韓志軍

(渤海裝備華油鋼管有限公司, 河北 青縣 062658)

0 前 言

螺旋埋弧焊管生產線由近40 個工序組成,工序間的焊管輸送通常采用直傳輥道和橫移車。其中, 橫移車機械結構由小車車體、 電機驅動車輪副和液壓升降機構組成, 液壓升降機構實現鋼管的頂起或下降, 車輪副實現車體和鋼管橫向的移動, 從而完成焊管在不同工位之間的橫向轉移[1]。

焊管質量和驅動電機特性導致輥道及橫移車的實際運行速度較慢, 采用手動操作方式用時過長, 隨著焊管生產線逐漸趨于智能化, 實現橫移車的自動控制成為必須攻克的課題。

此外, 作為焊管運輸的關鍵設備, 一條焊管生產線大約需要十幾臺橫移車, 自動化程度越高, 需求量越大。 雖然每臺橫移車硬件結構完全相同, 但處于不同工序的動作流程卻有很大的差別。 因此, 設計一種硬件成熟穩定、 軟件結構清晰、 執行高效的自動控制方案, 可有效節省作業時間, 提升焊管運輸效率[2]。

1 系統方案設計

焊管的定位和橫移車位置的準確檢測是實現橫移車自動運行的必要條件。 目前, 對于鋼管定位放置, 采用V 形定位臺架結合電感式接近開關傳感器來檢測焊管位置是行之有效的方案, 被廣泛應用, 而橫移車位置檢測則包含多種設計。

1.1 編碼器+輔助傳感器定位方案

在橫移車走輪上安裝旋轉編碼器, 用于檢測走輪的旋轉圈數, 通過計算獲得橫移車的位移;同時, 在橫移車上安裝接近開關傳感器, 在每個V 形臺架停止位置安裝金屬擋鐵, 用于橫移車停止位置的輔助校驗[3]。 該方案采用的編碼器和傳感器均為成熟產品, 價格低廉, 性價比很高。 但是, 由于編碼器僅能檢測相對位移, 因此需要給橫移車設置一個位置原點, 用于標定絕對位置。但是, 該系統還存在一些問題, 當出現控制系統停電、 編碼器維修、 誤差積累過大等情況時, 就需要執行返回標定原點的程序。 此外, 這個方案也是對機械安裝要求最高的方案, 編碼器連接部分為易損件, 故障率較高。

1.2 激光條碼定位方案

該方案將激光條碼掃描傳感器安裝在橫移車上, 同時在沿車身運行方向的側壁粘貼條碼帶,通過對條碼的識別即可獲得橫移車的絕對位置。相比前一種方案, 該方案結構簡單, 無需原點標定校驗, 但傳感器價格較高, 因而成本較高。 此外, 條碼帶維護成本較高, 同時由于傳感器安裝在車身, 通訊電纜需經拖鏈連接到控制系統, 導致通訊電纜故障率相對較高。

1.3 激光測距傳感器定位方案

激光測距傳感器采用三點測距原理, 傳感器安裝在地面, 反光板安裝在橫移車車體, 兩者中心位于同一水平面, 激光沿平行橫移車運行方向直射到反光板上[4]。 該方案同樣可檢測絕對位移,同時結構簡單。 雖然傳感器前期投入較高, 但軟硬件成熟穩定, 后期維護成本較低[5]。

經過綜合對比, 橫移車的位置檢測采用激光測距傳感器方案。

2 系統硬件設計

作為改造提升項目, 機械方面需要將原鋼梁式放管平臺架更換為V 形臺架, 橫移車體機械結構無需做任何改變。

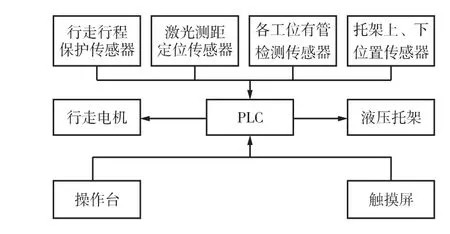

在電氣方面, 原控制系統采用的是西門子S7-300 系列PLC, 使用IM153-1 通訊模塊, 通過Profibus-DP 通訊總線組成分布式IO 系統, 因此激光測距傳感器也選用Profibus-DP 通訊接口, 系統結構如圖1 所示, 相較于模擬量方式, 具有安裝維修簡便、 系統集成度高、 傳輸數據量大的特點[6]。

圖1 焊管生產線橫移車自動控制系統電氣結構

此外, 區域內還安裝有多種傳感器, 分別用于輥道和V 形臺架焊管有料檢測、 區域保護光幕檢測和連鎖設備位置檢測。 PLC 對采集到的傳感器信號進行運算, 驅動橫移車行走電機、 液壓油泵、 托架液壓站電磁閥, 完成橫移車托架升降、 車體橫移的動作[7]。

3 系統軟件設計

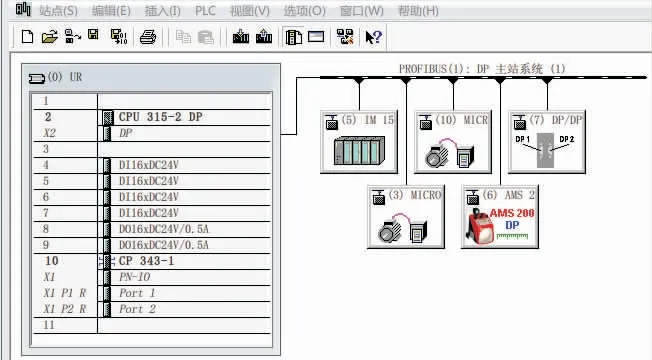

3.1 硬件組態

控制系統采用西門子315-2DP CPU 作為核心控制器, 與激光傳感器、 西門子TP1200 觸摸屏和IM153-1 分布式模塊組成總線網絡[8], 其硬件網絡組態如圖2 所示。

圖2 橫移車自動控制系統硬件網絡組態

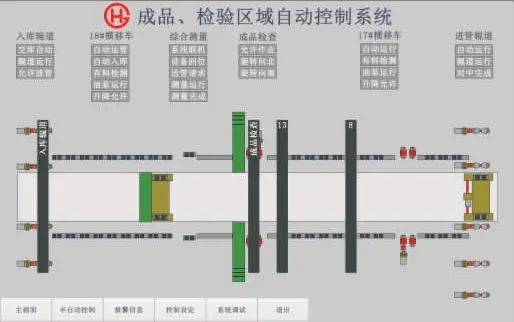

3.2 觸摸屏設計

觸摸屏除了具有臺架坐標、 變頻速度設定的功能以外, 最主要作用是監控區域內設備狀態。觸摸屏界面如圖3 所示, 從觸摸屏上可以實時掌握區域內臺架及輥道上鋼管分布、 安全光幕、 工序設備運行和橫移車運行狀態等信息。 同時也集成了報警信息界面, 當自動運行狀態非正常停止時, 系統將對造成停車的原因進行提示, 便于維修人員及時了解停車原因, 提高故障處理效率。

圖3 橫移車自動控制系統觸摸屏界面

3.3 PLC 編程

作為焊管傳送線的兩大主力設備, 輥道和橫移車數量眾多。 各橫移車雖結構一致, 但所處工序不同, 自動運行邏輯及待機位置差異很大, 采用傳統PLC 順序控制編程方法, 程序推廣移植難度大, 每增加一個放管位置, 會增加一倍的工作量, 因此通常采用結構化編程。 結構化編程就是將一個復雜的控制任務分解抽象為若干子控制任務, 這些子任務由相應的子程序塊來完成, 各子程序塊相對獨立, 按功能定義, 可被重復調用[9]。

(1) 過程模型抽象

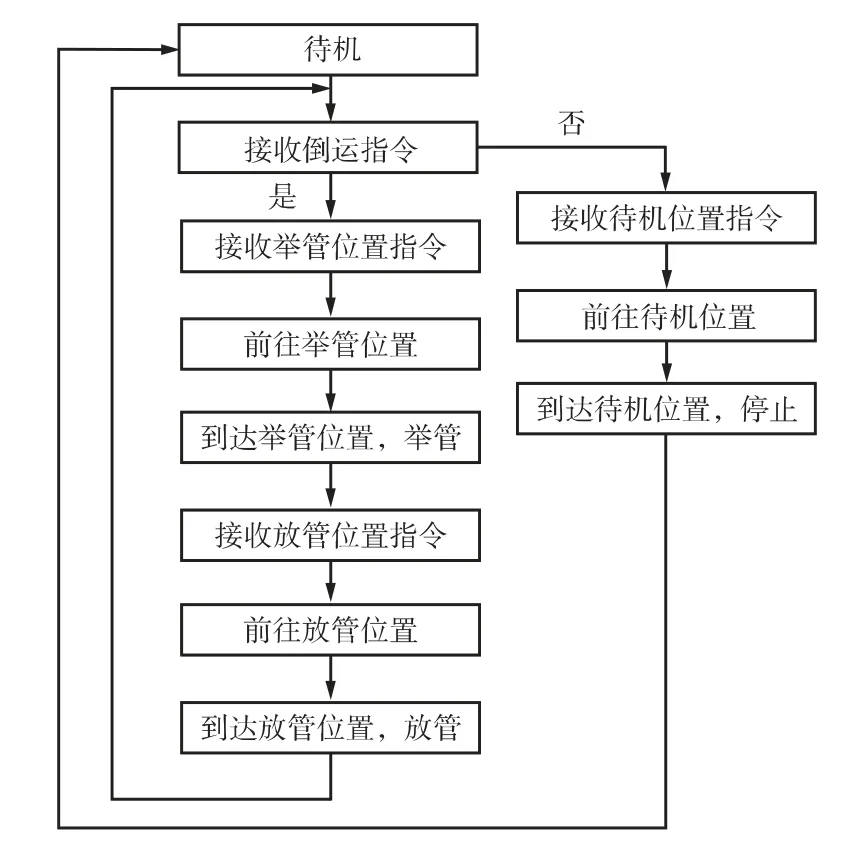

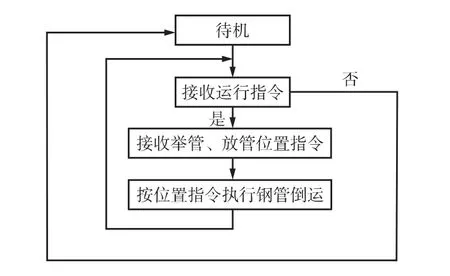

橫移車自動控制運行過程如圖4 所示。 但對于結構化編程顯然過于繁雜, 對其進行抽象和集成是必要的。 雖然每次焊管倒運的舉管、 放管位置組合有數十種, 但橫移車執行的運行步驟是不變的, 區別僅在于舉管、 放管的位置,因此可以將一個焊管倒運過程抽象為接收舉放位置指令和按位置指令執行倒運過程。 需要特別說明的是, 當所有焊管排列就位, 橫移車沒有倒管任務時, 需要根據生產需要, 自動運行到指定位置, 并繼續等待下一步指令。 焊管運行至指定位置的控制程序, 無論是位置指令,還是倒運過程, 都與常規倒運不同, 如何將待機控制與常規倒運控制抽象統一, 是本項目遇到的第一個軟件設計難題。 經過分析, 可利用多余的第二個位置指令對待機控制指令予以標識, 而倒運控制程序通過對標識位置進行識別來區分是否為待機控制指令。 按照以上設定,橫移車自動控制流程如圖5 所示。 可以看出,本方案包括兩個核心程序, 即舉放位置計算程序和倒運控制執行程序。

圖4 橫移車自動控制流程

圖5 抽象和集成后的橫移車自動控制流程

(2) 算法編程

常規的PLC 控制程序, 以梯形圖為代表, 通常采用的是線性化順序控制編程邏輯。 結構簡單,邏輯清晰, 便于調試和維護, 是這種編程方式的突出優點, 被廣泛應用于手動設備和控制邏輯單一的自動設備。 而本項目要完成的兩個核心程序要適配不同數量工位和不同管徑焊管橫移車控制,需要使用大量的循環邏輯和數據, 常規的梯形圖編程比較困難, 為了保證核心程序的執行效率,最終使用語句表(STL 語言) 來進行本項目編程。

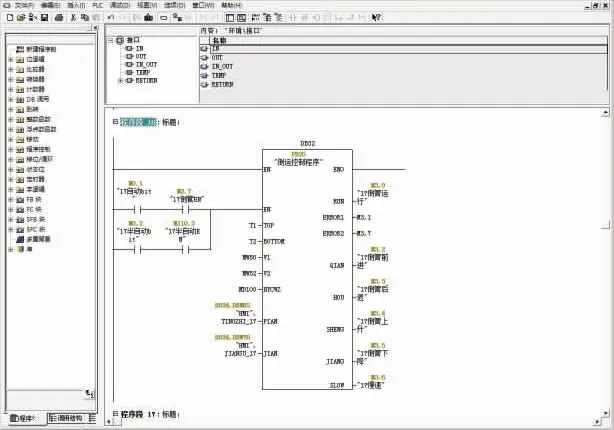

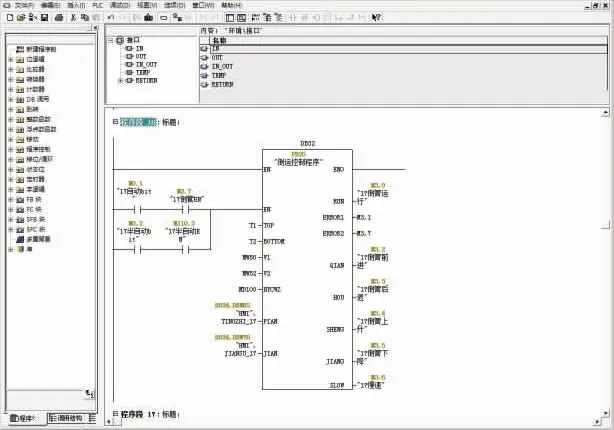

語句表(Statement List), 即STL 語言, 它類似于電腦匯編語言中的文本語言, 由多條語句組成一個程序段。 其編程直接基于PLC 寄存器、 累加器, 可實現循環、 間接尋址及指針等功能[9]。“舉放位置計算” 子程序如圖6 所示, “倒運控制”子程序如圖7 所示。 STL 語言具體控制邏輯為: 自動運行時, “舉放位置計算” 程序依據輥道、 臺架、工位的焊管信息, 通過程序運算得出焊管倒運的起始和目標位置數據, 將數據和觸發信號發送至“倒運控制程序”, “倒運控制程序” 接收到信號后,驅動變頻、 液壓系統使橫移車按位置數據執行舉放倒運作業, 同時關閉“舉放位置計算” 程序, 直至完成本次倒運[10]。 整個自動運行過程, 這兩個程序始終在循環切換執行。

圖6 “舉放位置計算”子程序

圖7 “倒運控制”子程序

4 結 論

(1) 該橫移車自動控制系統采用全自動控制方式, 提高了生產效率, 降低了勞動強度, 且充分發揮了觸摸屏界面操作簡單、 信息直觀的優點。

(2) 西門子PLC 使用的STL 語言, 使用逐行的文本編程方式, 在程序執行效率、 存儲器間接尋址和指針訪問功能方面優勢顯著, 尤其在該橫移車自動控制程序中, 需要對每個工位的狀態進行多次比較判斷, 本研究通過使用STL 語言編寫兩個核心程序, 使用梯形圖編寫IO 開關量等其他處理程序, 充分發揮了STL 語言的優點。