油氣輸送管道防腐層陰極剝離的影響因素分析

白福良, 申勤兵, 桂光正, 劉 旭, 趙志偉

(1. 中國石油渤海裝備巨龍鋼管有限公司, 河北 青縣 062658;2. 寶鋼股份有限公司, 上海 201900)

管道輸送是實現大量油氣資源長距離轉移的最優方式, 近年來, 眾多大型跨國管線的規劃和建設, 掀起了油氣輸送管道建設的又一高峰期,同時, 世界各地油氣資源的產需不平衡, 推動了管道建設的大規模發展。 中國管道建設的首個高峰期在20 世紀70 年代, 所建管道現經服役接近或超過40 年, 老齡化嚴重, 該類管道因地質變化、地面建設等因素影響, 容易出現管道變形和涂層開裂等情況, 為管道安全帶來了極大的隱患。 部分管道建設時敷設于一、 二類地區, 隨著經濟的發展, 很多管線附近已經建起了密集的商業區或住宅區, 提高了該類管道運行的風險等級。 另外在新建管道安裝過程中, 涂層的損傷沒有得到有效的修復, 可能在陰極保護電位的影響下[1], 出現涂層大面積剝離, 加速管道的腐蝕, 從而出現管道穿孔等泄露事故, 給人民生命財產安全帶來極大的危害。

目前世界管道建設中, 采用雙重防腐蝕手段對管道進行保護。 第一重采用傳統的涂層, 多使用酚醛環氧類涂料進行管道外防腐[2], 通過隔絕水汽和氧氣, 對管道進行有效保護, 該類防護在涂層性能可靠且完好的情況下, 能夠對管道起到99%長久且有效的防護; 第二重防護采用陰極保護電流[3], 在涂層出現損傷或針孔后, 通過陰極保護電極, 向管道金屬基材表面施加外加電流, 使管道本身成為陰極, 從而使得電子遷移得到抑制,避免或減弱腐蝕的發生。 陰極保護是在涂層出現破損后的一種管道保護技術, 在管道涂層完好的情況下, 陰極保護并不起到任何作用, 當涂層受到損傷時, 陰極保護可以作為一種延緩腐蝕的方案對管道進行防護, 但是這種防護手段并不能完全阻止腐蝕的發生, 并且在一些特殊條件下, 會因陰極保護電位的影響, 加速損傷點的擴展, 由此對管道防腐蝕層造成更大面積的剝離。 因此,分析影響陰極剝離速率的因素對管道運行安全具有極其重要的作用。

1 導致涂層剝離的內在原因

任何一種涂層無論是手工涂刷還是自動化生產線涂覆, 都有可能在涂層內部留有初始缺陷且不容易被發現。 這些位置在使用過程中, 因某些外力條件的作用, 可能成為涂層剝離的起始點[4]。

1.1 針孔缺陷

管道涂層針孔缺陷分為貫穿型針孔和非貫穿型針孔, 貫穿型針孔基本可以在電火花檢測過程中100%被發現并修復, 而非貫穿型針孔可能因檢測電壓不足以擊穿而造成漏檢。 此類針孔雖然沒有造成氧氣和水的進入, 起到了涂層的隔絕作用, 但是高電壓下的電火花檢測會對其造成一定的傷害, 甚至擊穿。 在實際生產過程中, 也發現過一次檢驗排查漏點合格后, 在二次電火花檢測過程中發現新的漏點存在, 這也是針對較薄的涂層設置兩次電火花檢測的原因。

1.2 縮孔缺陷

無論是液體涂層還是粉末類涂層, 在固化過程中都會出現收縮現象, 從而出現縮孔缺陷, 若檢測時機選擇不當, 會出現合格管涂層收縮產生新的漏點現象, 這類缺陷若在終檢后出現, 將成為管道安全的一個重要風險點, 因此, 涂層漏點檢測的時機必須在涂層完全固化且溫度降至室溫后進行, 便可避免該類缺陷的漏檢。

1.3 其他缺陷

涂層的附著力不足或含有雜質等內在缺陷,也是造成涂層使用過程發生脫落的直接原因, 從而在陰極電流和埋地環境的聯合作用下, 由小面積脫落造成大面積陰極剝離。 因此, 涂層的質量控制是保證管道運行安全的主要控制點[5-6]。

2 導致涂層剝離的外在原因

造成涂層破損最大的原因為管道在運輸、 安裝、 回填過程中造成的機械損傷。 這類損傷中,回填前的損傷可以在檢驗過程中得到修復, 但是回填料問題造成的回填損傷, 便不能得到修復。因此, 無效的修補和回填過程中的機械損傷, 才是造成管道涂層大面積剝離的主要因素[7]。

在受損涂層埋地后, 通過土壤酸堿度、 含氧量、 水含量、 鹽分含量、 溫度、 晝夜溫差等的聯合作用, 呈現出速率不同的剝離現象[8], 為管道的安全運行帶來了極大隱患。 因此, 討論不同條件下的剝離速度, 確定大面積剝離和環境條件的關系, 對維護管道運行具有重要的意義。

3 陰極保護電位對破損涂層的影響

陰極保護裝置的目的是當防腐層存在漏點時,避免管道發生腐蝕。 但是這種裝置僅限于涂層無效后的一種候補方案, 不能作為主要防腐蝕手段進行使用。 長期的維持這種狀態, 會造成涂層缺陷區域的擴展, 形成更大面積的涂層剝離, 甚至整管脫落而延伸至連接管線, 這樣的案例是真實存在的。

當涂層存在漏點或機械損傷時, 管道漏點處的金屬會暴露于電解質中, 形成腐蝕電池, 管道充當陽極, 以離子形式進入環境溶液, 介質中的氧化性物質得到電子而被還原發生陰極反應, 電子遷移使陽極反應和陰極反應相互聯系, 腐蝕反應連續不斷發生[9]。 反應過程中, 腐蝕電流從陰極流向陽極, 陽極失去電子發生氧化反應, 進而被腐蝕, 陰極保護裝置就是根據這個原理, 提供可失去的陽極, 通過外加電流或犧牲陽極的陰極保護法保護管道不被腐蝕。

在陰極電流作用下, 無論是氧被還原產生OH-, 還是H2O 電離產生H+, 都能形成初生態的氫, 在破損點形成OH-, 造成局部堿性環境[10]。 在此環境下, 大量的OH-遷移至金屬與防腐層的粘結面, 使防腐層附著的金屬氧化層溶解, 造成涂層的剝離[11]。 這種反應是連續進行的, 因此, 該類的腐蝕會造成涂層剝離面積擴大。 根據這個原理,陰極保護電位越高, 補償電子越多, 反應將發生的更加劇烈, 剝離現象更加嚴重。

4 使用環境對陰極剝離速率的影響

目前長輸油氣管道大多選用埋地敷設的方式, 管道經歷著不同的地質環境。 從目前掌握的施工現場案例來講, 埋地環境同樣對陰極剝離的速率產生極大的影響。

在受損涂層埋地后, 在土壤酸堿度、 含氧量、 水含量、 鹽分含量、 溫度、 晝夜溫差等共同作用下, 涂層呈現出剝離速率不同的表征。

國外某大直徑天然氣輸送管線質量存在異議, 通過調查發現了開挖后的管體存在機械損傷, 除損傷以外的區域外觀顯示良好; 部分管道經過人工剝離后發現大面積脫落現象, 脫落部位金屬基材表現出金屬光澤, 原始破損點存在少量白色結晶物質; 部分修補涂層失效, 修補涂層底部存在水和少量白色結晶物, 斷定存在無效修補和帶傷填埋的情況。 在這種條件下, 該X70 鋼級Φ1 422 mm 管道的涂層在運行兩年后進行DCVG 檢測過程中開挖驗證, 管道涂層外觀如圖1所示, 潮濕部位管道延破損點環向出現了大面積的剝離 (如圖1 (a) 所示), 干燥部位管道并沒有出現大面積的剝離現象 (如圖1 (b) 所示)。因此可以證明, 土壤中的含水量對陰極剝離的產生起到至關重要的作用, 減緩甚至阻礙了涂層的剝離[12]。

圖1 管道涂層外觀

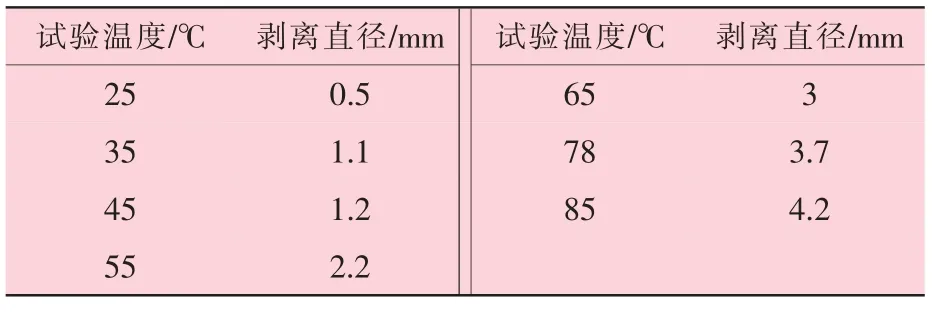

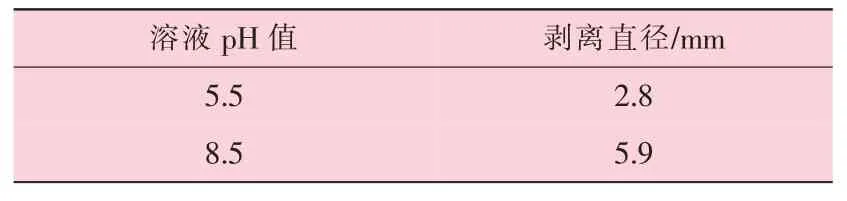

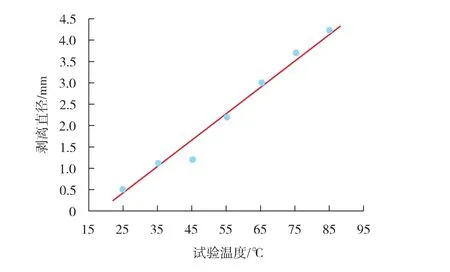

環境溫度對剝離也存在直接影響, 根據不同溫度條件下的剝離試驗結果見表1, 溫度與剝離直徑的關系如圖2 所示。 同時, 根據陰極剝離的理論分析, 造成金屬與涂層粘結面熔結產生剝離的堿性物質, 酸性的涂層環境會因酸堿中和作用, 從而減緩剝離的速率, 反之, 若土壤呈堿性環境, 剝離速率反而被加速[13]。 在不同pH 值的溶液中進行陰極剝離試驗[14], 結果見表2。

表1 -3.5 V、7 d 試驗條件下不同溫度下的剝離直徑

表2 65 ℃、-3.5 V、48 h 試驗條件下不同pH 值下的剝離直徑

圖2 -3.5 V、7 d 試驗條件下溫度與剝離直徑的關系

5 結 論

(1) 涂層原有缺陷或服役過程中損傷會誘發陰極剝離。 在各類因素作用下, 陰極剝離會持續發生。 涂層的有效修復、 回填料嚴格按作業指導文件進行檢查是避免該問題發生的有效手段。

(2) 陰極保護裝置不能作為長期的防腐蝕手段進行使用, 在定期的DCVG 檢測過程中發現的漏點, 應及時開挖修復, 才能杜絕因陰極保護電流導致的涂層大面積剝離現象。

(3) 鑒于各類因素對涂層剝離速率的影響,埋地管線單一的環氧類涂層更容易受到損傷, 產生大面積剝離的幾率更高, 尤其對于多水等特殊敷設環境用管材, 會因外在因素加速剝離速率,對管線運行安全造成更大的影響。