TC31鈦合金四層舵翼超塑成形/擴散連接工藝研究

武 永,周賢軍,吳迪鵬,湯國偉,陳明和

(南京航空航天大學,南京 210016)

超塑成形/擴散連接(SPF/DB)是利用金屬材料超塑溫度與擴散連接溫度相近的特點進行一體成形的加工方法[1-2],可制備出重量輕、性能好、結(jié)構復雜的中空構件[3-4],大幅降低部件的重量以及制造成本[5]。鈦合金的重量輕、強度高、高溫成形性能好,具備優(yōu)秀的擴散性能,是進行超塑成形/擴散連接工藝的理想金屬材料[6-8]。飛行器舵翼對重量、強度和熱性能的要求較高[9],采用鈦合金中空結(jié)構具有較大的優(yōu)勢。

SPF/DB 工藝可成形出包含密封腔體的多層中空結(jié)構,如飛行器空心結(jié)構舵翼件[10],具有較廣闊的應用前景,國內(nèi)外學者對此均進行了深入的研究。Salishchev 等[11]采用超細晶Ti-6Al-4V 鈦合金在750~ 800℃下制備了復雜的四層中空結(jié)構,直立筋成形質(zhì)量好,無明顯缺陷。閆亮亮等[12]利用有限元仿真優(yōu)化了TA15鈦合金四層結(jié)構超塑成形/擴散連接工藝參數(shù),在930℃和2MPa 壓力下擴散連接1.25h,獲得良好的擴散連接界面,最終成功制備了四層方盒樣件。劉雨生等[13]研究了Ti2AlNb金屬間化合物中空結(jié)構超塑成形/擴散連接工藝,在940℃和10MPa 壓力下擴散連接3h,可獲得良好的擴散連接界面質(zhì)量,并得到三層和四層空心結(jié)構件。

飛行器四層板中空舵翼是超塑成形/擴散連接工藝制造的一種典型結(jié)構,由面板和內(nèi)部加強筋組成。考慮到其轉(zhuǎn)軸的傳力,需在舵翼內(nèi)增加傳力結(jié)構預置塊,這對舵翼的超塑成形/擴散連接工藝有了更高要求。秦中環(huán)等[14]在TA15 四層結(jié)構中增加了區(qū)域增強塊,在溫度920℃、氣壓2MPa 下保壓1h 制備了區(qū)域增強四層結(jié)構,焊合率在80%以上。為提高四層中空舵翼超塑成形/擴散連接效率,王大剛等[15]研究了芯板激光預焊的四層結(jié)構舵翼超塑成形/擴散連接工藝,顯著提高了成形效率和舵翼芯板的焊接可靠性,減弱了晶粒尺寸粗化的影響。針對四層中空結(jié)構舵翼件的成形缺陷,李保永等[16]分析了工藝參數(shù)對TA15 四層板表面凹陷的影響,認為利用增大蒙皮與芯板厚度比值、在蒙皮處增加背壓等方案可抑制表面溝槽缺陷。經(jīng)過各國學者的研究,已基本探索出TC4、TA15 等鈦合金四層中空結(jié)構舵翼的超塑成形/擴散連接工藝解決途徑,而短時耐高溫的TC31 鈦合金等新材料的高強度、焊接脆性等為其空心舵翼研制帶來困難。

TC31 鈦合金名義成分為Ti-6.5 Al-3Sn-3Zr-3Mo-3Nb-1W-0.2Si,在高溫下具有良好的大載荷持久和蠕變性能,在650~700℃下仍具有550~700MPa 的 抗 拉 強 度,335~ 500MPa 的屈服強度,適用于短時高溫工作的航空航天結(jié)構件[17],其在900℃以上高溫具有良好的超塑性,是制造耐高溫四層空心舵翼件的良好材料[18]。本文研究TC31 鈦合金四層空心舵翼超塑成形/擴散連接的有限元仿真、制造工藝、舵翼件的壁厚及微觀組織,為TC31 高溫鈦合金空心舵翼的超塑成形/擴散連接工業(yè)化應用提供理論參考。

試驗方法

1 試驗材料

試驗采用寶鈦公司生產(chǎn)的厚度為1.2mm 和0.8mm 的TC31 板料,其化學成分符合GB/T 3620.1—2016,通過單向拉伸測得室溫抗拉強度1186MPa,延伸率約4%。

TC31 鈦合金在900~950℃下具有良好的超塑性和擴散性能。考慮到過高溫度對組織性能的不利影響和擴散連接效率,選擇在920℃下進行四層空心結(jié)構舵翼的超塑成形/擴散連接工藝研究[19]。TC31 鈦合金在920℃下不同應變速率的流動應力曲線如圖1 所示。在應變速率0.001s-1下,延伸率達到了639%,最大應變?yōu)?.0,穩(wěn)態(tài)流動應力為38.3MPa。

圖1 TC31 在920℃的應力-應變曲線Fig.1 True strain-stress curve of TC31 at 920℃

2 有限元仿真

采用ABAQUS 仿真軟件模擬了TC31鈦合金四層舵翼的氣脹成形,舵翼目標件展長422mm,弦長738mm,最大厚度44mm,壓邊寬度30mm,如圖2(a)所示。舵翼芯板為典型的超塑成形/擴散連接的四層方格結(jié)構,網(wǎng)格邊長55mm 到65mm 不等,布局如圖2(b)所示,畫線為擴散連接邊界,擴散焊區(qū)域?qū)挾葹?mm。舵翼件的面板厚度為1.2mm,芯板厚度為0.8mm。

圖2 舵翼件結(jié)構Fig.2 Structure of rudder wing part

考慮到舵翼結(jié)構的對稱性,只建立舵翼單側(cè)有限元仿真模型。舵翼件包含承力預置塊,其制造工序可以描述為:舵翼面板超塑氣脹成形—芯板擴散連接—面板切割處理—面板、芯板和預置塊的裝配安裝—舵翼芯板超塑氣脹成形—舵翼芯板、面板、預置塊的擴散連接。按照舵翼制造工序,需要兩次加熱成形,分別對面板超塑氣脹成形和芯板超塑氣脹成形進行仿真,模擬仿真模型如圖3 所示。

圖3(a)為舵翼面板超塑氣脹成形仿真模型,模具設置為剛體,直接在面板上施加壓力,壓邊區(qū)域固定。圖3(b)為芯板超塑氣脹成形仿真模型,設置面板和預置塊為剛體,芯板網(wǎng)格線區(qū)域為擴散焊區(qū)域,施加固定約束,在方格區(qū)域施加壓力載荷,壓邊區(qū)域固定。面板和芯板的網(wǎng)格類型為S4R,單元尺寸2mm。為準確仿真應變最大區(qū)域的壁厚分布,選擇芯板最大變形區(qū)域進一步細分網(wǎng)格進行有限元仿真分析,如圖3(c)所示,網(wǎng)格單元為S4R,尺寸為0.5mm,模型長69mm,寬68mm,最大深度為22mm。在ABAQUS 仿真模型中,選擇通用摩擦,摩擦系數(shù)為0.2。

圖3 舵翼超塑氣脹仿真模型Fig.3 Simulation model of rudder wing superplastic air expansion

根據(jù)拉伸結(jié)果,選擇應變速率0.001s-1,采用ABAQUS 的應變速率控制功能優(yōu)化氣脹加載曲線,得到的氣壓加載曲線如圖4 所示。

3 四層舵翼件超塑成形/擴散連接試驗

利用南京航空航天大學研制的NUAA-150 熱成形機床,開展四層舵翼件的超塑成形/擴散連接試驗,其氣壓控制精度為0.05MPa。首先對TC31 芯板毛坯進行切割和酸洗保護處理,經(jīng)過酸洗加工出擴散焊區(qū)域凸臺;非焊接區(qū)域噴涂隔離劑,裝配后裝入不銹鋼包套中,氬弧焊封閉并抽真空,放入熱成形爐中擴散連接,擴散壓力3MPa,擴散時間2h;采用氬弧焊將TC31 兩個面板封焊,放入舵翼模具中,加熱至高溫,按照圖4 所示加載路徑加壓成形;取出擴散焊芯板和超塑面板,切割面板封焊帶,與預置塊一起酸洗,裝配和封焊,充入氬氣保護,放入熱成形爐中加熱至成形溫度,按照氣壓加載路徑完成超塑成形/擴散連接試驗,待熱成形機床冷卻,取出四層舵翼件。為防止面板的典型凹槽缺陷,在超塑成形/擴散連接過程中加載背壓。圖5 為四層舵翼件的超塑脹形氣壓加載曲線與背壓加載曲線。為保證復雜四層舵翼件超塑成形過程的可靠性,在圖4 中芯板氣脹壓力曲線的基礎上,于氣壓0.8MPa 時增加保壓時間0.5h,然后再增加至2MPa,并保壓2h。開始階段,背壓加載至0.1MPa,后增加至0.2MPa,并保壓至成形結(jié)束。

圖4 仿真優(yōu)化氣脹壓力曲線Fig.4 Optimized air expansion pressure curve by simulation

圖5 試驗芯板氣壓加載曲線Fig.5 Pressure loading curve of core plate in experiment

4 舵翼壁厚和組織分析

為驗證四層空心舵翼件成形質(zhì)量,對舵翼件進行壁厚分布和微觀組織分析。采用游標卡尺和超聲測厚儀對舵翼件面板的壁厚分布進行測量。分別對原始板材、擴散焊接焊縫取樣進行金相顯微分析。采用線切割取下顯微分析試樣,經(jīng)過800#、1000#、2000#砂紙打磨后進行機械拋光和Kroll 試劑腐蝕,利用江南永新NM910 顯微鏡進行金相觀察。

結(jié)果與討論

1 有限元仿真結(jié)果

圖6 為920℃采用圖4 氣壓加載路徑下,四層舵翼件面板和芯板超塑氣脹成形的仿真結(jié)果。圖6(a)中,超塑氣脹成形后,舵翼面板貼模良好,最大變形在預置塊區(qū)域的圓角處,最小厚度為0.96mm,減薄20%。因預置塊區(qū)域深度較大,在超塑成形中發(fā)生了不同程度的減薄,厚度分布在0.96 ~1.12mm 之間。圖6(b)為舵翼芯板超塑成形壁厚分布結(jié)果,因四層結(jié)構的筋條限制,筋條圓角處變形量較大,四層結(jié)構直立筋成形較好。由于各四層結(jié)構單胞區(qū)域的深度不同,導致各單胞的變形量不同,最大變形量在靠近預置塊的單胞圓角區(qū)域。

圖7 為最深區(qū)域單胞的仿真結(jié)果,芯板板料貼合模具程度好,變形最大區(qū)域在靠近預置塊的圓角區(qū)域。尤其隨著脹形氣壓加大,材料在圓角區(qū)域發(fā)生集中減薄變形,最薄壁厚為0.26mm,減薄率為67.5%,對應的真應變量為1.04。根據(jù)圖1 中TC31鈦合金的高溫變形行為,在0.001s-1拉伸曲線范圍內(nèi),芯板板料發(fā)生變形,不會集中減薄破裂。而在實際加工中,板料由于前期受壓,部分非擴散焊區(qū)域可能存在粘連,氣脹時會出現(xiàn)突然撕裂的情況,當撕裂應變速率達到0.1s-1時,則會發(fā)生破裂。這對舵翼件超塑成形/擴散連接工藝仿真的精確性提出要求,需要根據(jù)仿真結(jié)果進一步調(diào)整成形工藝參數(shù),再用于試驗生產(chǎn)中。

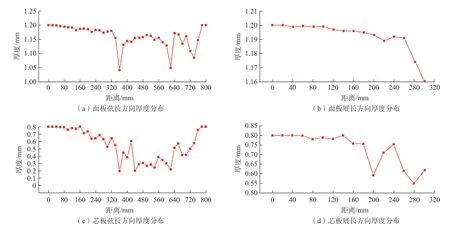

圖8 為有限元仿真得到的四層結(jié)構舵翼的面板和芯板的壁厚分布圖。圖8(a)為沿著面板弦長方向測量的壁厚分布,沿著測量線的最薄壁厚為1.04mm,減薄率為13.3%,在預置塊附近。圖8(b)為沿著展長方向測量的壁厚分布,隨著面板深度的增加,面板的厚度減少,在接近預置塊的圓角區(qū)域,壁厚為1.16mm,減薄率為3.3%。圖8(c)中四層板芯板的壁厚變化較大,其中預置塊區(qū)域的四層板厚度最小,為0.28~0.3mm,最大壁厚減薄率達到了60%以上。圖8(d)中,靠近預置塊區(qū)域的芯板減薄最嚴重,達到了0.55mm,減薄率為31.3%。隨著舵翼厚度增加,模具的深度增加,面板和芯板的變形量增加,材料減薄劇烈程度增加。仿真結(jié)果表明,四層結(jié)構中空舵翼面板的壁厚減薄并不大,而芯板的減薄較嚴重,且壁厚變化也相對劇烈。

將圖8 中仿真的面板和芯板相加,得到了舵翼件四層板材的合計壁厚分布,如圖9 所示。舵翼件的最薄區(qū)域在預置塊圓角附近區(qū)域,最小壁厚1.31mm,減薄率為34.5%。

2 試驗結(jié)果

圖10 為成形的TC31 四層板舵翼試驗件,試驗件外形完整,在0.2MPa的背壓作用下,成形件表面無明顯凹陷。

圖11 為通過超聲測厚儀以及千分尺測量得到的氣脹后的面板厚度分布,仿真能夠較準確地預測預置塊區(qū)域的厚度變化。弦長方向上部分區(qū)域厚度差異較大,試驗中的厚度變化量為0.1mm,而仿真中厚度變化量為0.02mm。其他區(qū)域內(nèi)兩者基本一致。

圖6 四層舵翼件面板和芯板仿真結(jié)果Fig.6 Simulation results of shell and four-sheet core plate forming

圖7 芯板最大減薄單胞的壁厚分布仿真圖Fig.7 Thickness distribution of grid cell with the largest thinning rate

圖8 有限元仿真面板和芯板厚度分布Fig.8 Thickness distribution of shell and four-sheet core plate in simulation

圖9 仿真四層板舵翼整體厚度分布圖Fig.9 Thickness distribution of four-sheet rudder wing in simulation

圖12 為四層板芯板網(wǎng)格擴散連接處的顯微金相圖片。圖12(a)為TC31 原始板材厚度截面500 倍金相圖,其晶粒呈現(xiàn)明顯的軋制拉長形態(tài)。圖12(b)為擴散連接區(qū)域的厚度截面50 倍金相圖,視野中的焊縫長度為2218μm,無可見未焊合縫隙。圖12(c)為擴散焊接區(qū)域的厚度截面500 倍金相圖,觀察區(qū)域為焊接區(qū)域邊緣,經(jīng)過擴散連接后,α 相晶粒發(fā)生明顯長大,形狀為典型的等軸晶粒,晶粒尺寸為12~20μm。在邊緣右側(cè)擴散連接焊縫區(qū)域焊接緊密,無明顯孔洞。通過對圖12(b)中的焊縫區(qū)域進行檢查,計算得到TC31板材焊合率達到97%以上。這說明TC31 在920℃下以3MPa 壓力下擴散2h,能夠得到幾乎無缺陷的擴散連接接頭。

圖10 四層板舵翼成形結(jié)果Fig.10 Experiment result of four-sheet rudder wing

結(jié)論

本文通過仿真與試驗研究了TC31 四層板舵翼件超塑成形/擴散連接工藝研究,得出如下主要結(jié)論:

圖11 面板厚度對比圖Fig.11 Thickness distribution comparision of shell

圖12 母材以及擴散連接接頭顯微金相圖片F(xiàn)ig.12 Metallographic images of original material and diffusion bonding joint

(1)通過高溫拉伸試驗測試TC31鈦合金在920℃下不同應變速率高溫變形行為,表明TC31 最佳應變速率為0.001s-1,最大延伸率為639%。

(2)舵翼面板在預置塊圓角區(qū)域減薄最大,約20%,芯板在預置塊附近的網(wǎng)格最深,減薄最大,為67.5%。開展了中空舵翼件的超塑成形/擴散連接成形試驗,在面板施加0.2MPa背壓,成形得到了四層舵翼結(jié)構。

(3)TC31 鈦合金在920℃溫度和3MPa 壓力下擴散2h,晶粒尺寸在12~20μm 之間,焊接界面無明顯缺陷,擴散焊合率97%以上。