激光沖擊強化對TB6鈦合金微動磨損行為的影響*

張 浩,孫志強,曹子文,李志強,周文龍,付雪松

(1.大連理工大學,大連 116024;2.北京航天石化技術裝備工程有限公司, 北京 100176;3.中國航空制造技術研究院高能束流國防科技重點實驗室,北京 100024)

TB6 鈦合金由于具有比強度高、斷裂韌性好、可鍛性高等優異性能,常被應用在直升機的旋翼系統上[1-2]。直升機旋翼系統連接構件長期在高頻的交變載荷下服役,主槳轂中央件與周圍連接耳片極易出現嚴重的微動磨損,導致疲勞強度和疲勞壽命大大降低,這是典型的微動損傷問題[3]。表面改性技術是改善材料抗微動損傷的重要措施,如涂層、鍍膜、離子注入、機械噴丸、激光沖擊、低塑性拋光、滾壓等[4-6]。防護策略核心是通過表面工程技術抑制裂紋萌生或微裂紋擴展,從而提升微動壽命[7]。近些年,激光沖擊強化技術(Laser shock peening,LSP)取得長足發展,已經成功應用于發動機關鍵零部件的表面改性強化。飛機葉片楔形根部經激光沖擊強化后,微動疲勞壽命至少提高25 倍,LSP 已經成為現代先進表面改性技術[4,8]。

LSP 利用高能量密度、短脈沖的激光束照射在金屬表面的吸收層上,吸收層迅速汽化產生等離子沖擊波作用在材料表面,使其發生塑性變形,最終形成硬化層和殘余壓應力層[9]。研究表明,LSP 能明顯改善材料的疲勞[10]、腐蝕[11]和磨損[12]性能。張興權等[13]研究發現激光沖擊可以增強40Cr 鋼耐磨性能,認為其源于激光沖擊后材料表層組織細化和加工硬化。Tong 等[14]研究高溫環境下TC11 合金的摩擦行為,LSP 能有效減輕脫層磨損和磨粒磨損。目前LSP 對材料摩擦性能影響的研究多集中于大位移幅值下的宏觀滑動摩擦試驗。

本文以高強耐腐TB6 鈦合金為研究對象,研究了LSP 處理對TB6 鈦合金微動摩擦的影響,重點分析了位移幅值對耐磨性能和磨損行為的影響,位移幅值范圍25~100μm。基于表面完整性特征,探討了LSP 處理對微動損傷模式的影響。

1 試驗及方法

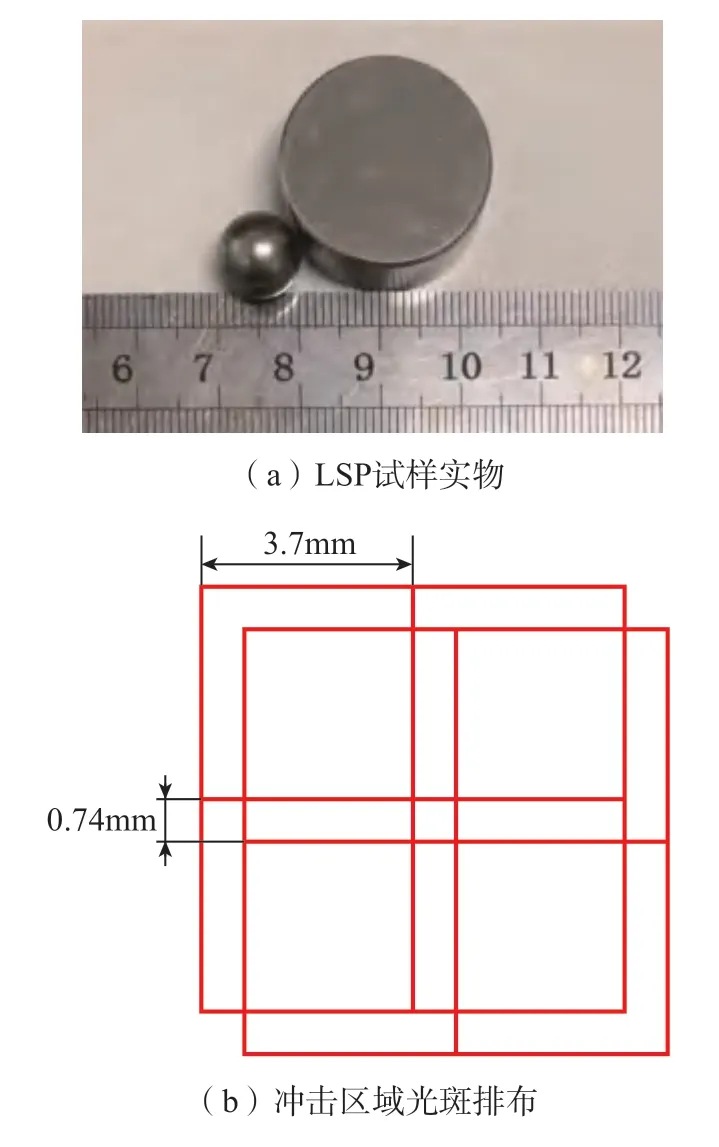

本文使用的TB6 鈦合金化學成分如表1 所示。利用電火花線切割將試樣加工為φ25×8mm 的圓片,如圖1(a)所示。LSP 處理前,試樣表面采用SiC 砂紙逐級打磨拋光,砂紙號依次為400#、600#、800#、1000#、1200#和1500#。將打磨試樣浸沒在酒精中,用超聲波清洗儀去除試樣表面污染物,然后利用Nd∶YAG 激光器進行LSP 處理,激光束波長為1064nm,能量28J,脈沖寬度21ns,光斑尺寸為3.7mm×3.7mm,搭接率為20%,采用鋁箔作為吸收層粘貼于待強化位置表面,采用流動去離子水作為約束層,沖擊區域光斑排布如圖1(b)所示。微動摩擦試樣分為兩組,一組為原始試樣,另一組為LSP 試樣。

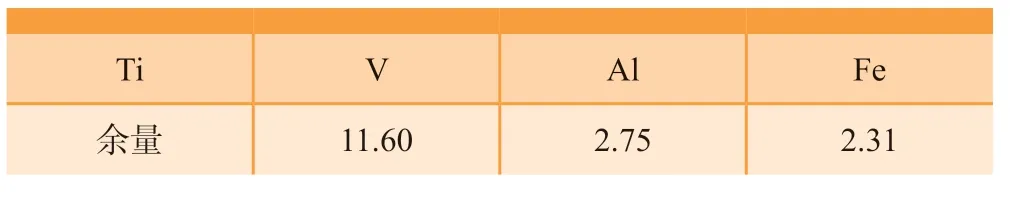

表1 TB6 鈦合金的化學成分(質量分數)Table 1 Chemical composition of TB6 titanium alloy (mass fraction) %

圖1 LSP 處理試樣及沖擊路徑示意圖Fig.1 Schematic diagram of LSP sample and impact path

采用SRV-Ⅳ摩擦磨損試驗機對原始試樣和LSP 試樣進行往復微動磨損試驗。接觸方式為球-盤式,試驗對偶件選用直徑為10mm 的鈦合金球。微動磨損試驗在室溫25℃的大氣環境中進行,位移幅值為25μm、50μm、75μm、100μm,法向載荷為100N,加載頻率為20Hz,微動時間為60min。試驗過程中,數據采集系統連續記錄摩擦系數。試驗后,將試樣浸泡在酒精中超聲振蕩清洗表面碎屑,冷風吹干。采用HV-10008 華銀顯微硬度計測試顯微硬度。采用Empyrean 03030502 X 射線衍射儀測試殘余應力,測試具體參數如下:同傾法測試,選擇141°處的衍射峰,晶面(213)作為掃描中心。掃描中心141°,掃描范圍6°(138°~144°),每個方向上測7 個不同的傾轉角(0°、9.074°、12.9210°、15.8942°、18.4349°、20.7048°和22.7865°),管電壓45kV,管電流40mA。為測量沿深度方向殘余應力場的變化,采用腐蝕法進行剝層,腐蝕劑配比為HF∶HNO3∶H2O=1∶2∶47。采用OLYMPUS OLS5000 激光共聚焦顯微鏡測量原始試樣和LSP 試樣的表面粗糙度、磨痕三維輪廓以及磨損體積,采用SUPRA55 型場掃描電子顯微鏡觀察磨痕表面和截面形貌,進行EDS 成分分析。

2 結果與討論

2.1 激光沖擊對表面完整性的影響

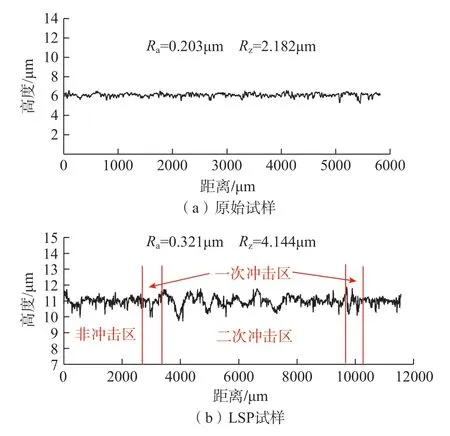

圖2 為原始試樣和LSP 試樣的表面二維輪廓。原始TB6 鈦合金表面較為光滑,只有砂紙打磨后留下的微溝槽,表面粗糙度較小,Ra=0.203μm,Rz=2.182μm,如圖2(a)所示。經過LSP 處理后,試樣表面輪廓出現了較大的起伏,粗糙度Ra=0.321μm,Rz=4.144μm,如圖2(b)所示。LSP 處理增大了材料表面的粗糙度,其原因為光斑沖擊過程中材料表層塑性流變,同時一次沖擊區與二次沖擊區的塑性變形程度不同,致使材料表面不平整,粗糙度增加[15]。

圖2 原始及激光沖擊試樣表面二維輪廓Fig.2 Surface two-dimensional contour of origin and LSP samples

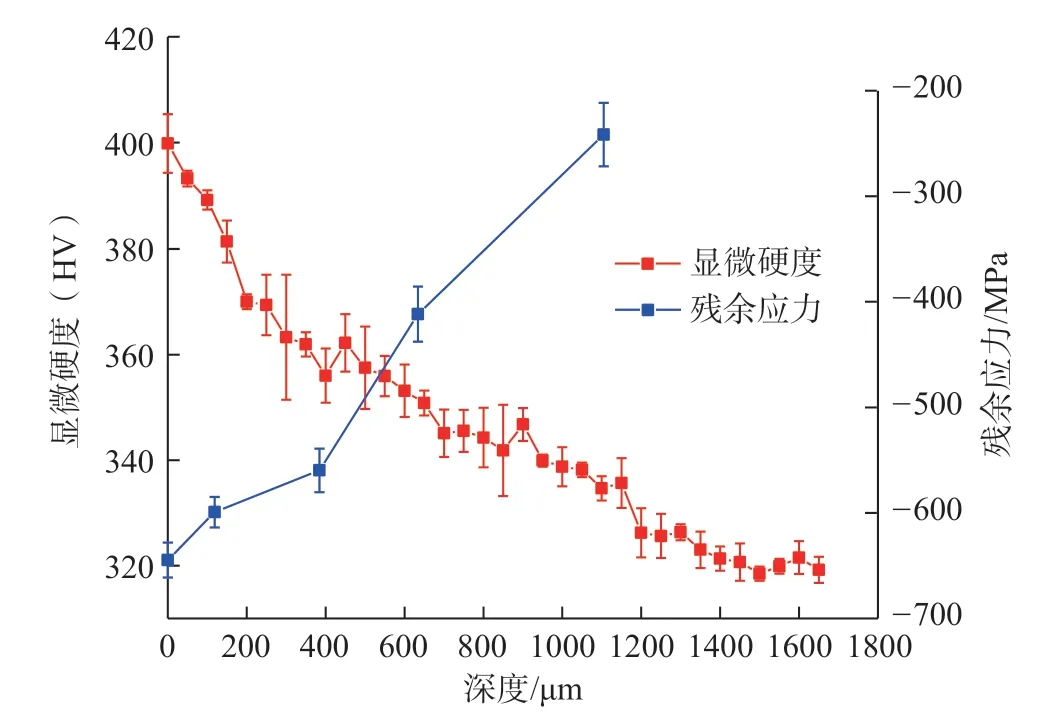

圖3 為LSP 試樣沿深度方向殘余應力和顯微硬度的分布曲線,LSP處理后,TB6鈦合金表面引入殘余壓應力層,壓應力層深度>1.2mm,最大殘余壓應力(-650MPa)出現在表面,殘余壓應力沿深度方向逐漸遞減。同時,LSP處理后樣品表面形成硬化層,硬度值沿深度方向同樣呈現遞減趨勢,表面硬度值為400HV,相比于原始試樣硬度值(322HV)提高了近80HV,硬化層深1.4mm。

圖3 激光沖擊試樣不同深度下的顯微硬度和殘余應力分布曲線Fig.3 Microhardness and residual stress distribution curves of LSP samples at different depths

2.2 激光沖擊對微動摩擦系數的影響

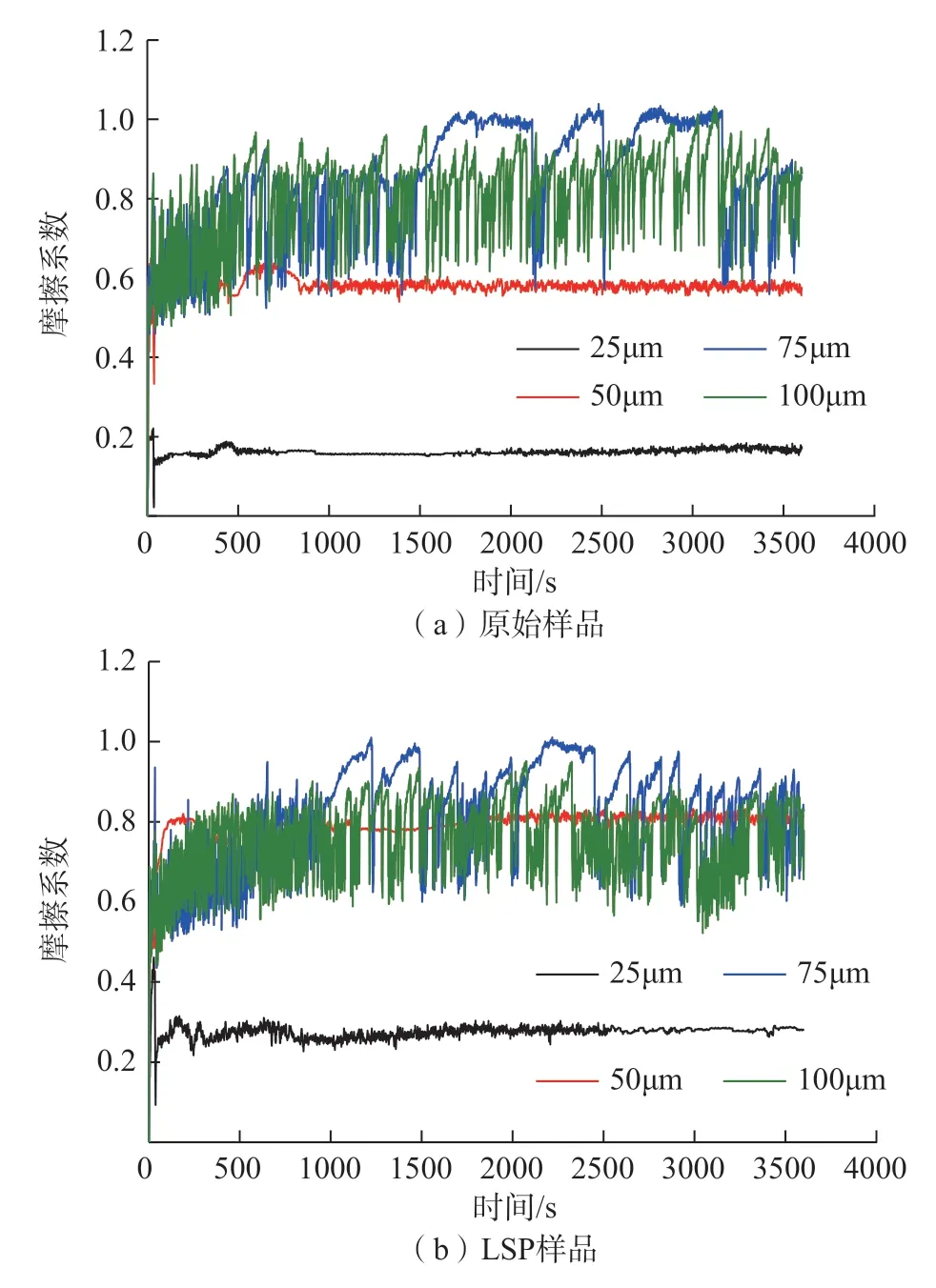

圖4 為原始試樣和LSP 試樣在微動測試下摩擦系數曲線,位移幅值分別為25μm、50μm、75μm、100μm。摩擦系數隨位移幅值增加發生明顯變化。原始試樣當位移幅值為25μm 時,摩擦系數最小,摩擦系數隨磨損時間波動小,穩定階段摩擦系數約為0.16,如圖4(a)所示;當位移幅值為50μm 時,摩擦系數上升至0.58,但摩擦系數曲線變化特征與25μm 時相同;當位移幅值為75μm 時,摩擦系數曲線較為復雜,摩擦系數穩定一段時間后出現突然下降和上升現象,這是由于摩擦接觸面材料發生區域性破壞,如表面材料發生剝落[16];當位移幅值為100μm 時,摩擦系數曲線波動更劇烈,但摩擦系數略有下降。圖4(b)為LSP 試樣在不同位移幅值下的摩擦系數曲線,其摩擦系數曲線變化趨勢與原始試樣摩擦系數曲線變化趨勢基本一致。

圖4 不同位移幅值下原始及激光沖擊試樣摩擦系數曲線Fig.4 Friction coefficient curves of origin and LSP samples under different displacement amplitudes

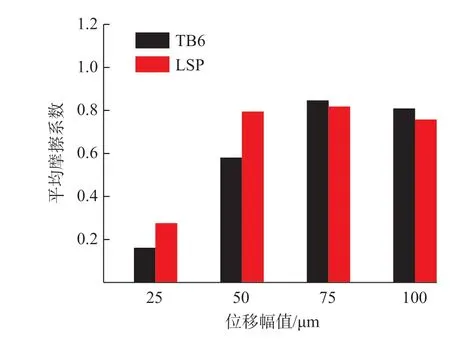

圖5 為原始試樣和LSP 試樣不同位移幅值下的平均摩擦系數。隨著位移幅值的增加,原始試樣和LSP試樣平均摩擦系數均先增加后減小,當位移幅值75μm時,摩擦系數最大。在相同位移幅值下,原始試樣和LSP 試樣摩擦系數存在差異,在位移幅值較小時(25μm和50μm),LSP 試樣摩擦系數更大;在位移幅值較大(75μm 和100μm)時,LSP 試樣摩擦系數略小。

圖5 不同位移幅值下原始及激光沖擊試樣平均摩擦系數Fig.5 Average friction coefficient of origin and LSP samples under different displacement amplitudes

2.3 激光沖擊對磨痕輪廓形貌的影響

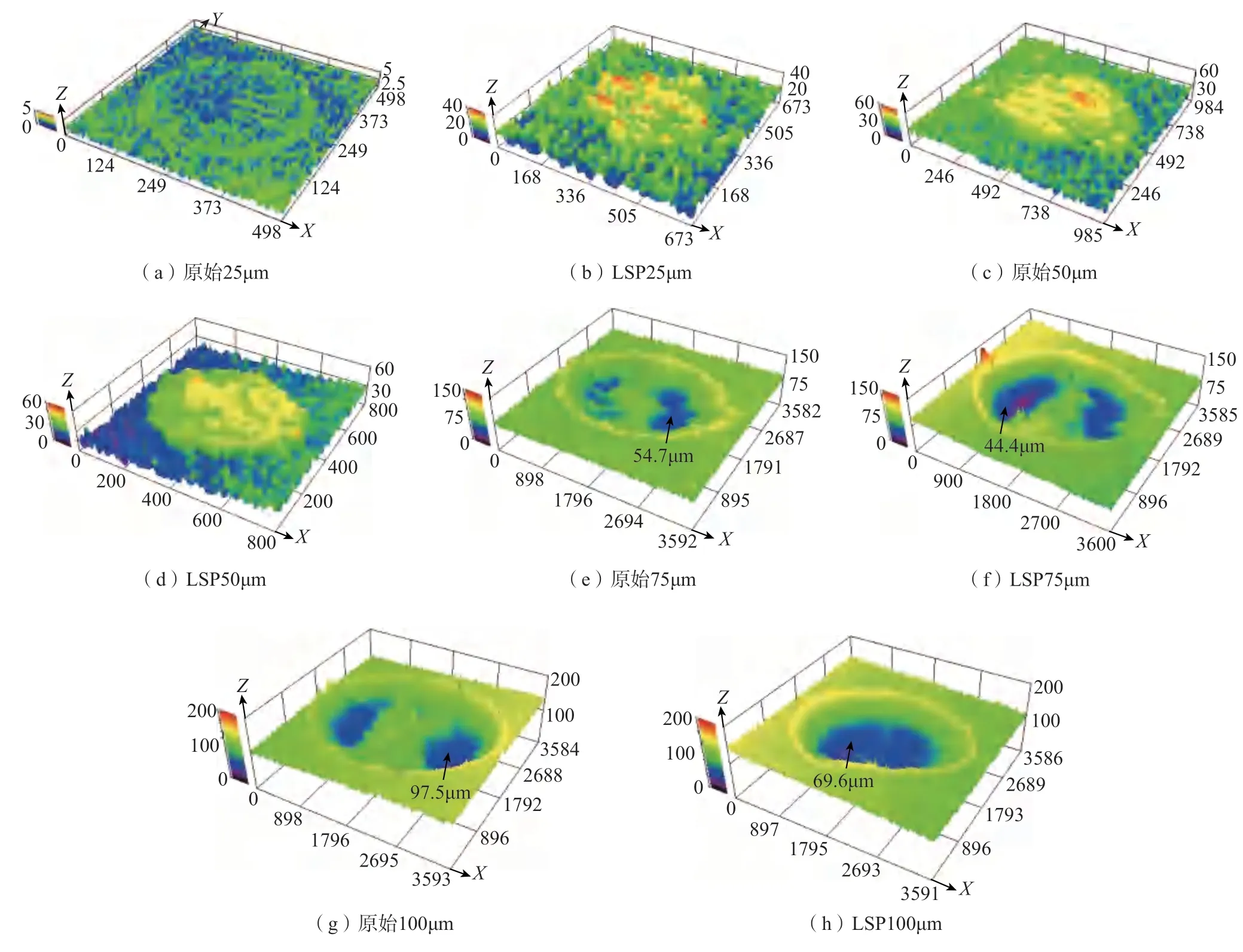

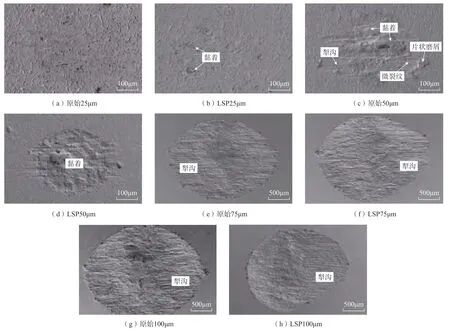

圖6 為原始試樣和LSP 試樣在不同位移幅值下磨痕的三維形貌。隨著位移幅值的增加,不僅微動接觸形成的磨痕面積增加,同時微動磨損形貌輪廓發生明顯變化。對于原始試樣,當位移幅值為25μm 時,試樣表面較為平滑,基本無磨損,只有幾條淺顯的劃痕;當位移幅值增加至50μm,微動接觸表面出現凸起黏著體,其來自于微動摩擦副球體;當位移幅值增加至75μm 和100μm 時,微動接觸表面出現磨痕凹坑,凹坑中心出現局部隆起。

圖6 不同位移幅值下原始及激光沖擊試樣磨痕三維輪廓圖Fig.6 Three-dimensional profile of wear scar of origin and LSP samples under different displacement amplitudes

對于LSP 試樣,微動磨痕形貌隨位移幅值演變趨勢與原始試樣基本相同。當位移幅值較小時,微動接觸面存在凸起的黏著體。二者不同的是,當位移幅值為25μm 時LSP 樣品表面就存在明顯的黏著體,當位移幅值為50μm 時LSP 樣品表面黏著體尺寸更大。其原因為LSP 處理后樣品表面粗糙度增加,微動區局部接觸應力更高,容易形成偶接焊點,摩擦副更容易發生剪切剝落,粘著在試樣表面。當位移幅值為75μm、100μm 時,LSP 試樣表面微動區同樣出現磨痕凹坑,但是與原始樣品相比磨痕深度較小。原始試樣磨痕最大深度分別為54.7μm 和97.5μm,LSP 試樣磨痕最大深度為44.4μm和69.6μm,LSP 處理后耐磨性得到改善。

當位移幅值由50μm 增加到75μm 時,磨痕面積劇增,說明磨痕區域狀態發生改變,即由原來的部分滑移狀態向完全滑移狀態轉變[17]。在小位移幅值下微動磨損,基體沒有發生材料流失。當位移幅值為50μm 時,原始試樣和LSP 試樣磨痕區域均出現大面積的黏著凸起,說明對偶件表面發生剪切剝落,粘著在試樣表面。

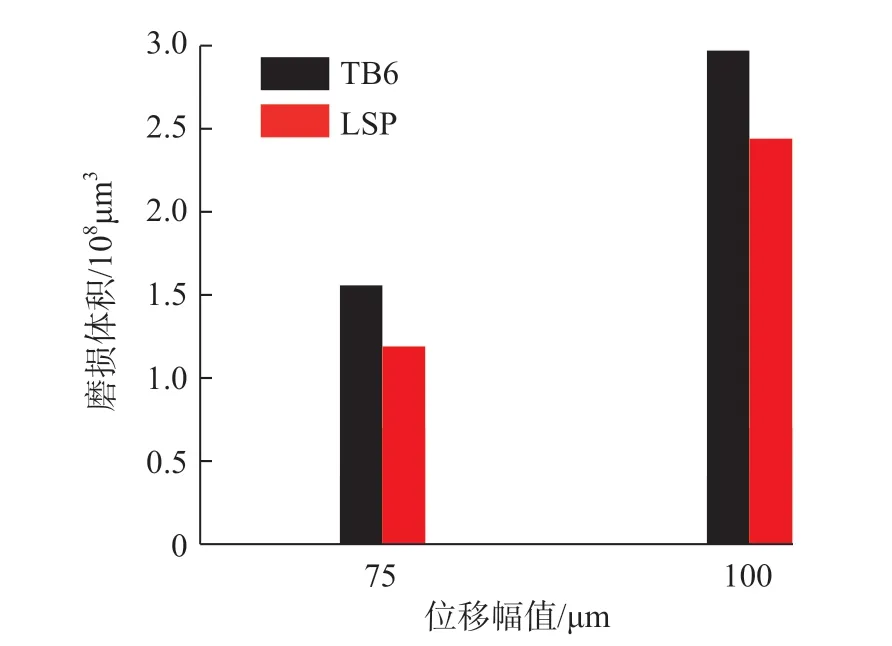

圖7 為大位移幅值下原始試樣和LSP 試樣的磨損體積,當位移幅值為75μm、100μm 時,原始試樣磨損體積分別為1.55×108μm3和2.97×108μm3,LSP 試樣的磨損體積分別為1.18×108μm3和2.44×108μm3。LSP 處理后試樣磨損體積減小,鈦合金耐磨損性能提高。

圖7 不同位移幅值下原始及激光沖擊試樣的磨損體積Fig.7 Wear volume of origin and LSP samples under different displacement amplitudes

2.4 激光沖擊強化對磨損形貌及機制的影響

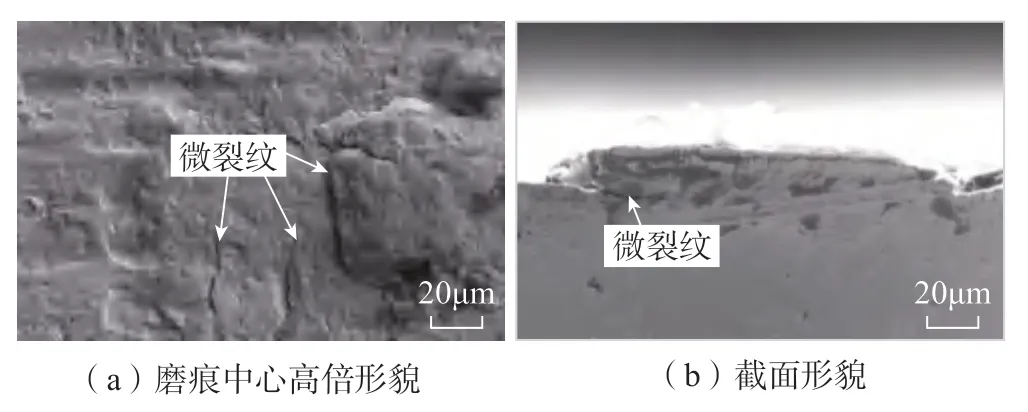

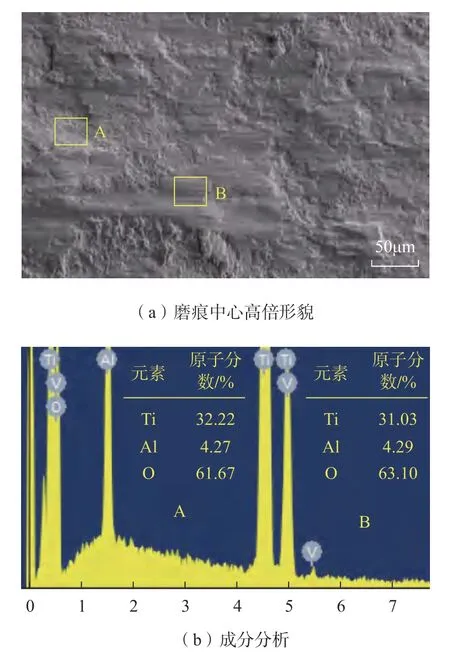

圖8 為不同位移幅值下試樣的磨痕全貌。位移幅值為25μm 時,原始試樣表面出現了沿微動方向的劃痕(圖8(a)),發生塑性變形;LSP 試樣表面的線性擦傷已經聯結成片,同時局部區域出現小尺寸黏著凸起,如圖8(b)所示。位移幅值為50μm 時,原始試樣和LSP試樣的微動磨痕中心均存在大尺寸黏著體。此外,磨痕邊緣區域出現波紋狀微裂紋、片狀磨屑和犁溝,說明中心區域部分黏著體會發生剝層脫落,剝落物向邊緣轉移,形成片狀磨屑。高倍細觀形貌發現中心黏著體表面存在許多垂直于微動方向的細小裂紋(圖9(a))。某些微裂紋會向下擴展,如圖9(b)所示,裂紋沿著黏著凸體與基體焊合面附近擴展。當位移幅值為75μm和100μm 時,原始試樣磨痕宏觀形狀為對稱的橢圓狀凹坑,而LSP 試樣磨痕不對稱,如圖8(e) ~(h)所示。其原因為試樣經過LSP 處理后,樣品表面輪廓起伏大,導致磨痕形狀發生改變。原始試樣與LSP 試樣表面磨痕形貌特征極為相似,邊緣區域存在大量的犁溝,主要發生磨粒磨損。三維輪廓顯示,如圖6(e)~(h)所示,磨痕凹坑中心出現隆起。圖10(a)為磨痕中心的隆起體的高倍形貌,其表面出現局部碎化和犁溝現象,EDS 成分分析,碎化區域和犁溝區域的元素分布基本相同,成分接近鈦和鋁的氧化物(圖10(b))。這表明位移幅值為75μm 和100μm 時磨痕凹坑中心形成第三體氧化層。

圖8 不同位移幅值下原始及激光沖擊試樣磨痕全貌Fig.8 Overall view of wear scar of origin and LSP samples under different displacement amplitudes

圖9 位移幅值50μm 時LSP 試樣磨痕形貌Fig.9 Wear scar morphology of LSP sample at displacement amplitude of 50μm

圖10 位移幅值100μm 時LSP 試樣中心區形貌及EDS 成分分析Fig.10 Morphology and EDS composition analysis of central region of LSP sample at displacement amplitude of 100μm

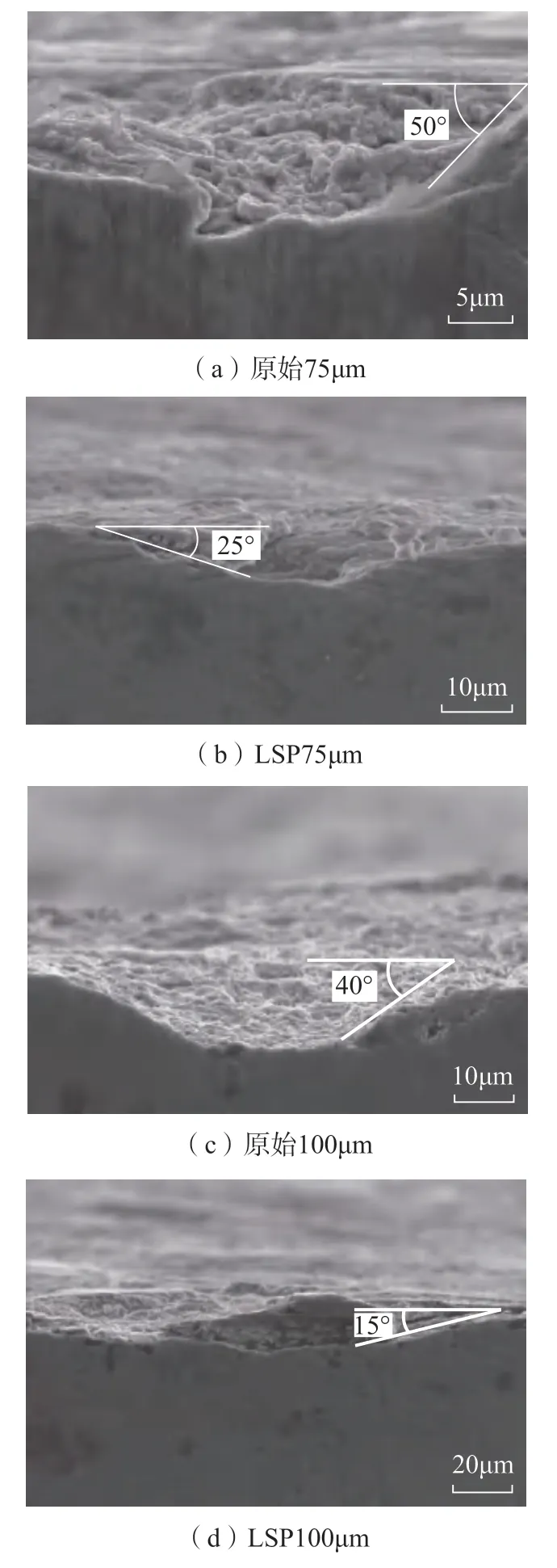

圖11 為原始試樣和LSP 試樣在位移幅值75μm、100μm 下磨痕截面形貌圖。微動摩擦在試樣表面形成凹坑磨痕,凹坑上方存在明顯顆粒體組成的第三體層。磨拋制樣過程中,因沒有進行表面保護,導致第三體層局部剝落。這種現象進一步佐證了第三體層的存在和形成。另外,觀測發現LSP 處理影響磨痕凹坑邊緣與水平面(微動方向)的夾角。位移幅值為75μm 時,原始試樣表面剝落坑邊緣夾角約為50°,如圖11(a)所示;LSP 試樣的剝落坑邊緣夾角約為25°,如圖11(b)所示;位移幅值為100μm 時,原始試樣剝落坑邊緣夾角約為40°,如圖11(c)所示;而LSP 試樣剝落坑邊緣角度約為15°,如圖11(d)所示。試樣經過激光沖擊強化后,剝落坑與表面夾角減小。這是因為LSP 會在試樣表面引入殘余壓應力層,殘余壓應力的存在能夠減小裂紋萌生傾角[18],小角度裂紋更容易到達表面,形成較淺的剝落坑,減輕疲勞磨損。在大位移幅值下,原始及LSP 試樣主要以磨粒磨損為主,根據Rabinowicz[19]提出的簡化模型可知,磨粒磨損的磨損量與工件的硬度有關,磨粒磨損程度隨著試樣的硬度增加而減小。LSP 處理使鈦合金表層顯微硬度提高近25%,其局部屈服強度也隨之提高,材料抗塑性變形能力和抗犁削性能增強,這能緩解磨粒磨損帶來的損傷[20-21],減小磨痕深度,提高材料的耐磨性能。

圖11 大位移幅值下原始及激光沖擊試樣磨痕截面形貌 Fig.11 Cross-section morphology of wear scar of origin and LSP samples under large displacement amplitudes

3 結論

(1)TB6 試樣經過LSP 處理后,表面粗糙度Ra從0.203μm 增加到0.321μm;表面顯微硬度從322HV 增加到400HV;表層產生殘余壓應力層,最大殘余應力值(-650MPa)出現在試樣表面。

(2)當位移幅值較小時(25μm 和50μm),試樣摩擦表面出現黏著凸體,LSP 試樣黏著程度更大,摩擦系數更高;當位移幅值較大時(75μm 和100μm),試樣摩擦表面出現凹坑,LSP 試樣摩擦系數略低,磨損體積較小,LSP 處理提高了TB6 的抗微動磨損性能。

(3)當位移幅值較大時(75μm 和100μm),磨痕中心出現由磨屑組成的第三體氧化層隆起。LSP 處理能減輕磨痕剝落坑坡度,緩解疲勞磨損,減輕磨粒磨損,有助于提高材料耐磨損性能。