汽車車身制造過程影響尺寸質(zhì)量的因數(shù)及改善措施

覃慶澤

摘要:通過汽車車身制造中發(fā)生的實際案列,從焊接熱、焊槍沖擊、輸送沖擊及工藝方案等方面分析了汽車車身制造過程中影響車身尺寸質(zhì)量的因素及相應的改進措施。

關鍵詞:制造過程;尺寸;影響因數(shù);改進措施

中圖分類號:U463.1? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文獻標識碼:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章編號:1674-957X(2021)16-0071-02

0? 引言

車身在汽車中的作用猶如骨骼在人體的作用,車身決定著汽車其他部件的相對關系,不但影響汽車的靜態(tài)感知質(zhì)量,也影響汽車的NVH、操控性及耐久性等關鍵性能,如何在制造過程辨識出影響車身尺寸質(zhì)量的因素并加以抑制是保證車身尺寸質(zhì)量的關鍵。

1? 焊接熱變形

車身零件基本是薄板件,厚度從0.6mm到2.5mm不等,焊點及焊縫分布隨著連接面千變?nèi)f化,而焊接是一個對零件不均勻加熱的過程,會引起零件的塑性變形,對于不等厚度的薄板或焊縫不對稱的構(gòu)件,由于不對稱的殘余塑性應變,焊接后結(jié)構(gòu)會向薄板一側(cè)或焊縫一側(cè)翹曲。圖1及表1是焊接熱變形的實際案例:大梁是一典型的箱型結(jié)構(gòu),大梁底部有側(cè)拉桿支撐座,上部有加強板、地板、橫梁連接等,大部分焊點位于大梁上部,焊接不均勻熱輸入導致大梁上部產(chǎn)生殘余塑性變形,引起大梁中部向下彎曲,因此造成側(cè)拉桿安裝點等關鍵點的Z向(高度)尺寸偏低,最大偏差達5mm,而且偏差隨著焊接過程逐步增加。針對這種焊接熱引起的變形,通常采用下列措施進行抑制:①剛性夾緊法-在工裝上增加夾緊點及加大夾緊力,通過對零件的剛性約束減少變形;②反變形法-根據(jù)試驗結(jié)果在定位工裝上讓零件的控制點處于變形的反向位置,補償焊接彎曲引起的偏差量。

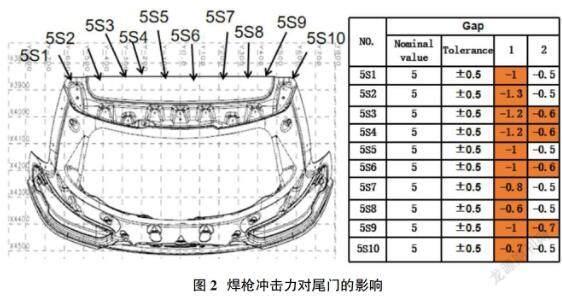

2? 焊槍沖擊力

電阻點焊是車身制造的主要工藝,而傳統(tǒng)的氣動焊鉗因其經(jīng)濟性在電阻點焊中得到廣泛應用。傳統(tǒng)的氣動焊槍因驅(qū)動氣壓不能隨工況實時控制調(diào)節(jié),因此活塞桿的移動速度不能控制,焊槍在接近工件時活塞桿依然保持較大的速度,對工件產(chǎn)生很大的沖擊力,特別是人工焊接時,如果不能定位并維持好焊鉗靜電極的位置,工件的變形會更大。圖2是一個尾門焊接受焊槍沖擊力影響的數(shù)據(jù):原焊接夾具在尾門頂部區(qū)域只有2個支承定位,焊接區(qū)域支承點不足,焊接使用的是C型手工焊鉗,焊接沖擊力引起零件向下變形,所有測點都超出公差范圍(紅色為超差)(圖2表中欄1數(shù)據(jù))。對于焊槍沖擊引起的變形,可以通過在夾具上增加支撐點或墊板來改善,尾門上部支撐定位塊由2個改為4個后,焊接變形量得到明顯改善(圖2表中欄2數(shù)據(jù))。

3? 輸送過程的變形

汽車的制造過程也是物料的流動過程,物料按一定的順序及節(jié)拍在焊接線的工位間輸送,除了小的零件直接采用人工搬運外,重大的零件搬運需要靠輸送設備來實現(xiàn),車身工位間輸送方式有葫蘆吊具、往復桿、滾床滑撬、機器人等,在選擇輸送方式時,除了考慮成本及節(jié)拍要求外,還需要考慮輸送方式對制件尺寸質(zhì)量可能產(chǎn)生的影響,并根據(jù)分析結(jié)果采取相應的措施。

3.1 葫蘆吊具輸送

葫蘆吊具設計簡單、成本低,是線旁物料以及低節(jié)拍簡易生產(chǎn)線工位間輸送的最常見方式。但葫蘆吊具因其結(jié)構(gòu)特點,屬于軟連接吊具,起吊時很難保證起吊力處于被吊物重力中心,工件容易出現(xiàn)偏斜,而工件因焊接變形通常被夾具卡得很緊,導致起吊力遠大于制件本身的重量,引起工件變形。為了減少起吊引起的零件變形,工裝上一般采用兩種方法:①夾具的定位銷采用伸縮銷,作業(yè)完成后通過氣缸使定位銷回縮脫離工件;②工裝上增加工件的舉升機構(gòu),作業(yè)完成后通過舉升機構(gòu)的垂直舉升讓工件平行地脫離定位銷。

3.2 往復桿輸送

往復桿輸送具有速度快、定位精度高、操作方便等優(yōu)點,在車身車間主線體的工位間輸送得到廣泛應用。但往復桿輸送需要通過托架上升、下降來實現(xiàn)車身與夾具的脫離及就位,由于往復桿托架上升接觸工件和下降脫離工件的瞬間線速度劇變,使工件受到很大的沖擊,沖擊力會是車身重量好幾倍,在如此大的沖擊力下,如果輸送前車身定位焊點數(shù)量不足或分布不合理,經(jīng)過輸送后車身就會發(fā)生下沉。

圖3是往復桿輸送沖擊造成側(cè)圍下沉的一組實際數(shù)據(jù):側(cè)圍與下車體間定位焊點共12點(圖中紅點所示),靜態(tài)下12個定位焊點支撐側(cè)圍的重量綽綽有余,但車身通過往復桿輸送到下一工位后,側(cè)圍后部(圖3點353,354)出現(xiàn)嚴重下沉(圖3表1,2對應列數(shù)據(jù)),分析其原因是:側(cè)圍后部受結(jié)構(gòu)限制,定位焊接時側(cè)圍后部只與下車體的后地板延伸板有定位焊點,而后地板延伸板剛度很差,在輸送沖擊力作用下容易變形,從而引起側(cè)圍下沉。通過在后輪罩內(nèi)板與地板間增加2道CO2焊縫做試驗(見圖3中CO2焊縫),后側(cè)圍下沉得到明顯改善(圖3中3-6對應列數(shù)據(jù)),類似的側(cè)圍下沉現(xiàn)象在其他往復桿輸送線上也有體現(xiàn)。針對往復桿輸送下沉問題,通過采取這些措施改善:①降低托架升降速度,減少沖擊力;②夾具上增加緩沖機構(gòu),減少沖擊力;③在側(cè)圍與下車體剛度大部位增加定位焊點。

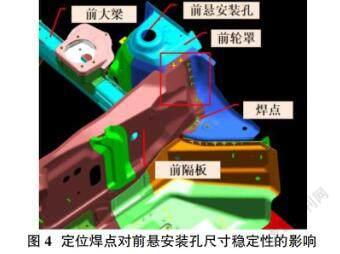

4? 焊接工藝方案

焊點分布是一個焊接結(jié)構(gòu)根據(jù)其性能需要規(guī)定的焊點數(shù)量及其位置要求,受生產(chǎn)線節(jié)拍及工裝結(jié)構(gòu)的影響,一個結(jié)構(gòu)上的焊點可能需要分幾個工位焊接完成,其中在裝件工位零件處于夾緊狀態(tài)下完成的焊點叫定位焊點,其他焊點叫補焊,定位焊點的作用在于固定零件之間的相對位置,工藝方案中如何選取定位焊點,對制件的尺寸質(zhì)量有很大的影響。圖4是某一車型前輪罩、前大梁與前隔板的焊接結(jié)構(gòu)及焊點布局,因受夾具結(jié)構(gòu)影響,框內(nèi)的焊點都規(guī)劃在補焊工位,輪罩的定位焊點僅能布置在前大梁及前隔板下部,結(jié)果焊后前輪罩上的前懸安裝點尺寸很不穩(wěn)定,誤差超出公差范圍,而前懸安裝點是很關鍵的產(chǎn)品尺寸,制造過程必須保證,造成該尺寸不穩(wěn)定的主要原因是:定位焊點遠離前懸安裝點,輪罩類似懸臂結(jié)構(gòu),底部的微小偏差會引起前懸安裝點很大的變動,要保證前懸安裝點的尺寸穩(wěn)定,輪罩上部必須有定位焊點。在受定位工裝限制無法用焊槍增加定位焊點的情況下,我們通過用CO2焊在輪罩上部黃色焊點區(qū)加一定位焊縫,解決了尺寸不穩(wěn)定的問題。

5? 結(jié)論

汽車車身的尺寸質(zhì)量不但取決于沖壓件等零件的尺寸質(zhì)量,還會受車身制造過程的各種非尺寸因素影響,在設計車身焊接生產(chǎn)線時,只有充分考慮工裝、工藝及設備等因素對車身尺寸的潛在影響并采取預防措施,才能獲得高精度的合格車身。

參考文獻:

[1]侯志剛.薄板結(jié)構(gòu)焊接變形的預測及控制[D].華中科技大學,2005.

[2.]張旭強,石強,張延松.伺服焊槍的精度與電極力控制特性分析[J].機床與液壓,2015,43(23):76-79.

[3]田彬.礦石下落對自卸汽車車箱底板的沖擊響應研究[D].青島大學,2015.