S Zorb裝置精制汽油辛烷值損失問題探討

趙欣

摘 要:S Zorb技術是美國康菲公司開發的主要針對催化裂化FCC汽油的吸附脫硫技術,具有脫硫率高、辛烷值損失小的特點,截至2020年,全國已投產S Zorb裝置30余套,占國內清潔汽油總生產能力的60%以上。作為裝置的重要經濟指標,精制汽油辛烷值損失一直備受各裝置的關注,經過測算,每減少1個單位辛烷值損失,將提高噸油效益100元。本文綜合中石化二十余套S Zorb裝置相關數據,以某石化兩套S Zorb裝置優化調整為基礎,分析了導致辛烷值損失大的原因,探討降低辛烷值損失的措施。

關鍵詞:S Zorb;辛烷值;吸附劑;硅酸鋅

中圖分類號:TB 文獻標識碼:A doi:10.19311/j.cnki.1672-3198.2021.30.079

1 裝置簡介

1.1 原則流程

1.2 反應機理

(1)反應器內主要發生的反應。

①硫的吸附反應。

②烯烴加氫反應。

③烯烴加氫異構化反應。

(2)再生器內主要發生的反應。

(3)還原器內主要發生的反應。

2 辛烷值損失大原因分析

2.1 原料性質影響

2.1.1 原料汽油硫含量

據統計,各在運S Zorb裝置原料汽油的平均硫含量為270ppm,最高為815ppm,大部分裝置的原料硫含量在150-350ppm之間。在同等產品質量要求下(10ppm),脫硫率越高,則會導致辛烷值損失越高。

表1為某石化兩套S Zorb裝置自2019年1月1日至2019年12月31日平均原料硫含量,可以看出兩套裝置原料硫含量在二十余套裝置中位于中等的程度。

2.1.2 原料汽油烯烴含量

據統計,42.9%的裝置原料烯烴在25%-30%區間內,各在運S Zorb裝置原料汽油烯烴含量平均值為25.86%,而產品的烯烴含量平均值為20.77%,平均飽和率達19.68%。在反應器內發生反應時,原料汽油的烯烴含量越高,將造成烯烴加氫反應增加,辛烷值損失增加。

表2為兩套S Zorb裝置自2019年1月1日至2019年12月31日平均原料烯烴含量,可以看出兩套裝置原料烯烴含量在二十余套裝置中位于中等偏下的程度。

2.2 吸附劑的影響

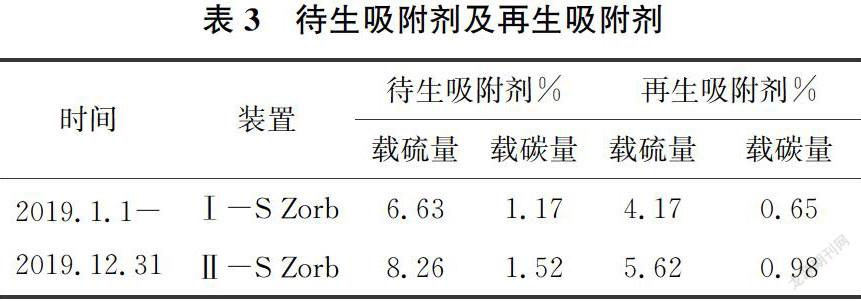

2.2.1 吸附劑載硫量

據統計,二十余套裝置中平均待生吸附劑載硫量為8.97%,其中47.6%的裝置待生劑載硫在8%-10%之間;平均再生劑載硫量為6.67%,其中待生劑載硫在5%-7%及7%-9%的裝置各占38.1%。

吸附劑的載硫量越低,表征吸附劑活性越高,而吸附劑活性越高,越有利于反應中烯烴加氫反應,辛烷值損失隨之升高。

2.2.2 吸附劑載碳量

統計中發現,各裝置待生吸附劑上碳含量普遍不高,23.8%的裝置再生劑載碳量<1%,85.7%的裝置<1.5%,90.5%的裝置<2%,較低的吸附劑載碳量將導致吸附劑活性增加,導致辛烷值損失增加。

圖5為兩套S Zorb裝置自2019年1月1日至2019年12月31日吸附劑載硫載碳量,可以看出兩套裝置吸附劑載硫載碳在二十余套裝置中位于較低的程度。

2.2.3 吸附劑硅酸鋅含量

S Zorb裝置是利用吸附脫硫原理,吸附劑中ZnO和ZnS為有效脫硫組分,在運行過程中,吸附劑上活性組分ZnO不斷與載體中的硅源反應生成無活性的硅酸鋅(ZnSiO4),活性ZnO的大幅降低使吸附脫硫過程中硫轉移困難,導致脫硫效率明顯降低。此時,為保證精制汽油硫含量合格,需加大再生強度提高吸附劑活性同時提高反應氫油比以提高反應脫硫率,將導致反應烯烴加氫反應增加,因烯烴的辛烷值高于烷烴,故精制汽油辛烷值損失增加。

2.3 操作影響

2.3.1 原料硫含量波動

參與統計的裝置中,52.4%的裝置原料硫含量波動范圍在0-50ppm之間,33.3%的裝置波動范圍在50-100ppm之間,14.3%的裝置日常生產中原料硫含量上下浮動范圍>100ppm,若按150萬噸/年處理量的裝置計算,原料硫含量浮動超100ppm,則脫硫負荷的波動將達到15kg/h以上,對應再生器內需增加150m3/h的風量才能確保脫硫平衡,而在日常生產中,為了避免產品質量超標,往往會補充更多的風量增大調節幅度,此時將導致吸附劑活性增加,辛烷值損失隨之增加。

2.3.2 處理量的波動

據統計,33.3%的裝置進料量的波動長期>20t/h,以平均硫含量272ppm計算,脫硫負荷的波動為5.4kg/h,同時,處理量的波動還會導致加熱爐溫度及反應溫度的變化,也會導致操作不平穩,辛烷值損失增加。

對比同類裝置數據,兩套S Zorb裝置處理量及原料硫含量的波動較大,主要原因是裝置長期間斷性摻煉外購汽油。而S Zorb裝置正常生產過程中,需要及時根據原料硫含量進行再生空氣的配比調整以及吸附劑循環量的調整。系統內吸附劑藏量約為28~30t,吸附劑的循環量在1.2-1.5t/h,整個系統內吸附劑循環完畢要25小時,因此當原料硫含量短時間內大幅度上升時,極有可能造成產品硫含量不合格,此時在線硫表上升、反應溫升下降,為盡快保證產品質量合格,往往增加再生風的調整幅度,增加脫硫率的同時導致了辛烷值損失增加;同樣,當原料硫含量短時間內大幅度下降后,由于吸附劑活性仍較高,也將造成產品硫含量控制過低進而導致辛烷值損失偏大的情況。

2.3.3 循環氫純度

隨著裝置的運行,原料/反應產物換熱器結焦的情況也逐步出現,將導致反應產物換后溫度升高,在冷熱高分罐冷卻負荷無法有效提升的情況下,將造成循環氫中夾帶部分油氣影響循環氫純度,在控制同等的反應氫油比時,循環氫純度的高低決定了參與反應的純氫量的多少,為避免產品質量超標,需要提高反應氫油比,將導致辛烷值損失增加。