超聲振動輔助銑削金屬玻璃的試驗研究*

王志勇, 王豆豆

(1.燕山大學機械工程學院,河北 秦皇島 066004;2.河北省重型智能制造裝備技術創新中心,河北 秦皇島 066004)

0 引言

金屬玻璃是一種兼有一般金屬和玻璃特性的新型合金材料,在航空航天、生物醫療、軍事、以及高端體育用品等領域具有重要的應用前景[1-2],正是由于金屬玻璃的高硬度、低彈性模量、低導熱系數等特性導致其采用傳統切削加工難度較大,從而制約了其應用發展。目前對金屬玻璃零部件的切削加工研究并不多,Bakkal M等對Zr基金屬玻璃的車削和鉆削工藝的切削性能進行了研究,得出高溫發光,晶化以及切屑形態和傳統合金不同的特點,切削加工時刀具磨損過快[3];Kazutaka F等通過用金剛石、立方氮化硼、陶瓷和金屬陶瓷不同刀具材料對Zr基和Pb基金屬玻璃的切削特性和刀具磨損進行了研究[4],認為非晶合金是一種加工性良好的新型材料;張衛國通過對非晶合金Vit1進行了車削和鉆削的試驗研究得出,高速切削時產生的溫度較高加劇了刀具磨損[5]。綜上所述金屬玻璃用常規方法加工難度較大,存在切削溫度較高和刀具磨損嚴重等問題。

超聲輔助加工作為一種新興的特種加工技術被廣泛的應用在難加工材料的加工領域[6],Zhang C等通過理論分析與實驗得出超聲振動銑削可降低脆性材料加工中的切削力[7];張翔宇、倪陳兵等通過切削力和切屑的研究得出超聲振動輔助銑削銑鈦合金是可行性的[8-9];王明海等通過實驗研究得出超聲扭轉振動輔助銑削C/SiC可有效的降低加工表面粗糙度[10];鄭非非等通過對RB-SiC材料劃擦試驗得出超聲振動輔助條件下的劃擦力顯著下降同時除體積顯著增加[11]。由上述文獻可知超聲輔助切削硬脆材料時具有減小切削力、降低刀具磨損和改善加工質量等顯著效果。目前對金屬玻璃切削加工的研究還不盡完善。

本文通過銑削加工Vit1塊金屬玻璃的試驗,對超聲振動輔助銑削和普通銑削加工方法的進給方向切削力、軸向切削力和加工的表面粗糙度以及刀具磨損情況進行對比和理論分析,研究超聲振動輔助銑削非晶態合金的可行性。

1 實驗條件與方案

1.1 試驗條件

本試驗使用的機床為XK714D數控銑床;采用HI-TOOZXC2013型超聲扭轉振動鉆銑設備,換能器提供20 kHz的穩定頻率,刀具頭部振幅可達8 μm;銑削力測量用Kistler的9119A型測力儀系統;采用Form Talysurf i60型粗糙度輪廓儀對加工后的表面粗糙度進行測量;試驗材料為Vit1非晶合金(Zr41.2Ti13.8Cu12.5Ni10Be22.5)塊體金屬玻璃,長寬高為38×33×4 mm。刀具為OSK的標準4刃立銑刀,D6×15×50×6 mm,螺旋角為30°,基體材質為鎢鈷合金,涂層為TiN。

1.2 試驗方案

本文通過試驗方法研究在固定的振幅和頻率條件下,不同切削參數超聲振動銑削Vit1金屬玻璃對切削力、加工表面粗糙度以及刀具磨損的影響,為實驗參數盡可能全面和減少試驗次數,采用三因素四水平正交實驗,以轉速n、每齒進給量fz、背吃刀量ap為影響因素的試驗方案正交表如表1所示。試驗時通過激光位移傳感器的測量,銑刀端部的實際振幅為6~7 μm;試驗現場如圖1所示,首先將試件通過輔助夾具裝夾到測力儀上,然后將測力儀裝夾銑床工作臺上。試驗前先將試件的表面進行精加工,試驗銑削長度16 mm,徑向切深2 mm,保證傳統加工與超聲輔助加工試件的工作量完全等同,超聲輔助加工和普通加工時分別用一把嶄新的銑刀,用于觀察不同加工方法的刀具磨損量。

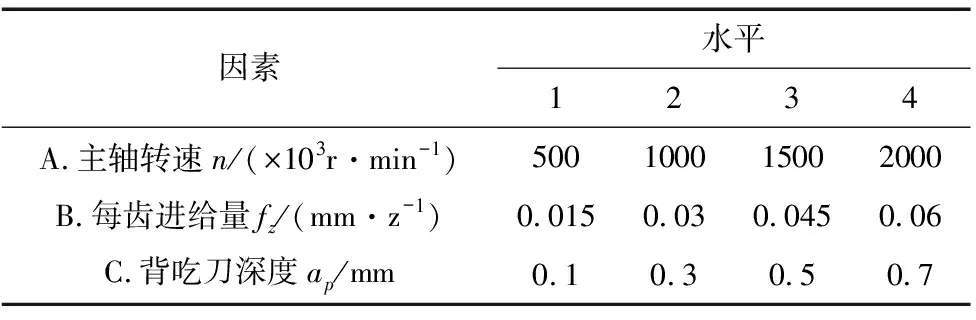

表1 三因素四水平正交表

圖1 銑削加工試驗現場

2 超聲振動銑削與普通銑削試驗結果與分析

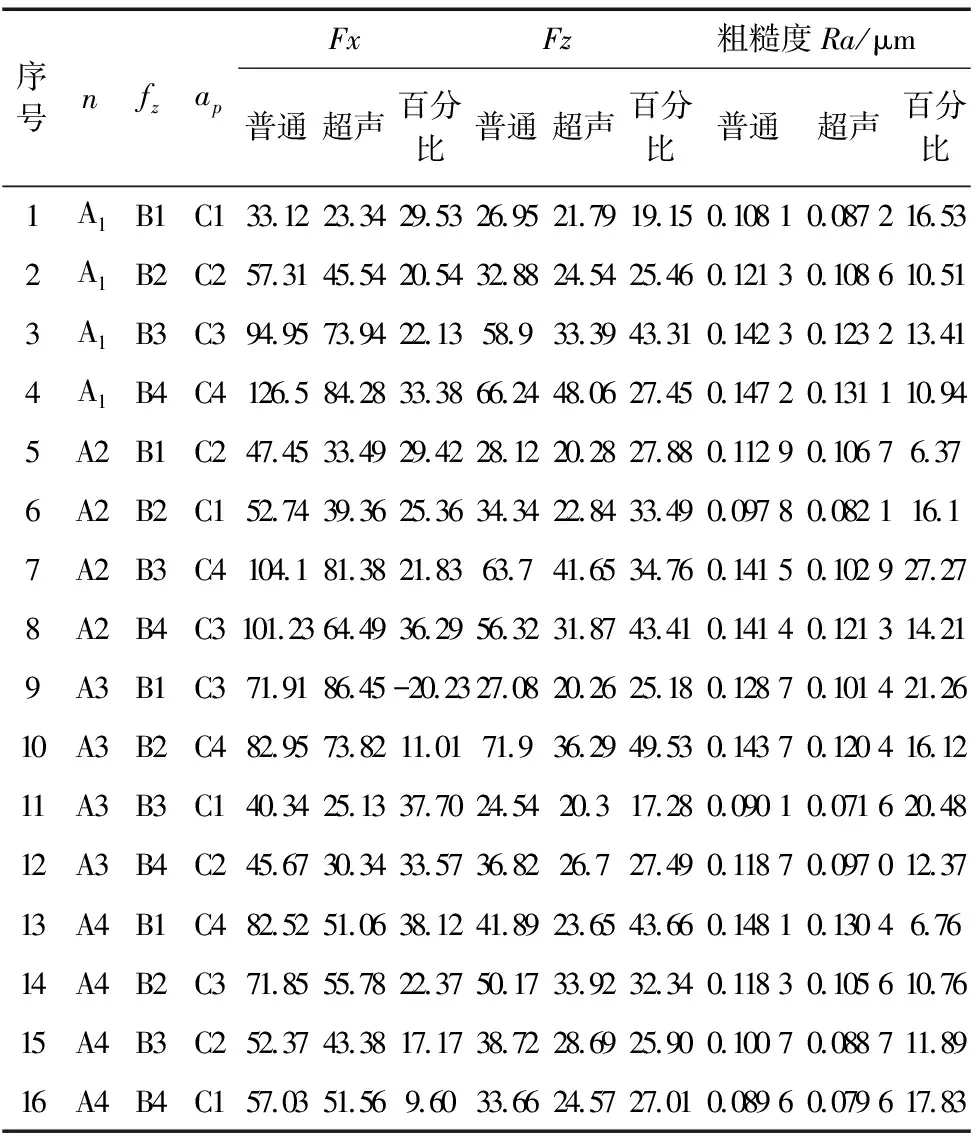

試驗結果如表2所示,Fx為進給方向切削力,Fz為軸向切深抗力,Ra為粗糙度輪廓儀測量的各加工表面粗糙度平均值。

表2 超聲振動銑削與普通銑削試驗結果

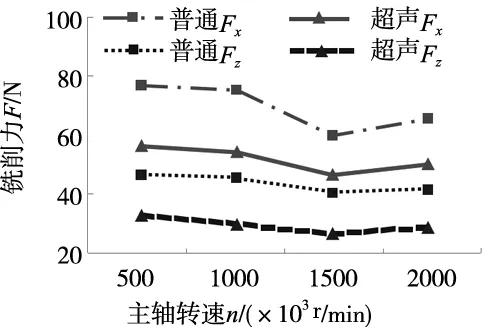

2.1 銑削力的試驗對比與分析

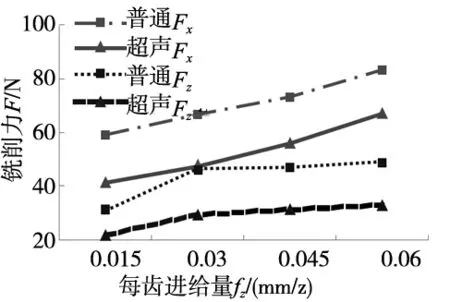

由表2的切削力試驗結果可知,超聲振動銑削Vit1金屬玻璃的進給方向切削力Fx和軸向切深抗力Fz都有明顯的降低作用,相比普通銑削,Fx平均降幅為22.98%,Fz降低較大平均為31.46%。在超聲振動輔助銑削加工過程中,由于銑刀的高頻振動從而使得銑刀在切入工件的時刻具有極高的初始速度和瞬時加速度,使得刀具有沖擊作用,這種高頻沖擊作用可以有效的降低切削力。根據表2的切削力試驗結果,繪制的切削參數與切削力的關系如圖2所示,可見超聲振動銑削與普通銑削軸對切削力的影響趨勢基本相同,軸向背吃刀深度影響最為顯著。因為非晶合金Vit1材料宏觀斷裂性能表現為室溫脆性,微觀表現為局部剪切變形,在切削加工過程中非晶合金因其塑性變形小,切屑和前刀面的摩擦小,所以轉速和每齒進給量對銑削力影響相對較小,而背吃刀量的增大會增大刀具和工件之間的擠壓和沖擊作用,從而影響切削力比較顯著。

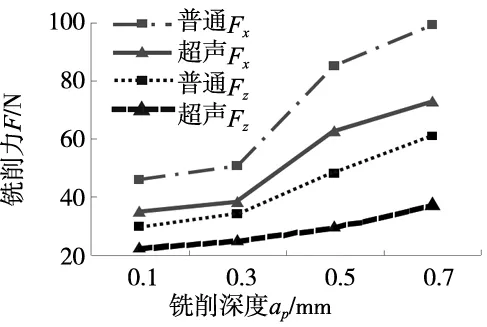

轉速與切削力的關系如圖2a所示,可見在本試驗參數范圍內,Fx方向銑削力超聲振動銑較普通銑削方法降幅逐漸減小,且超聲加工方法隨轉速變化不顯著,而Fz降幅比較平穩。轉速對切削力影響較小,且兩種加工方式都是隨著轉速的提高切削力先減小再增大的趨勢。圖2b為每齒進給量在超聲振動輔助銑削與普通銑削方法下的銑削力關系圖,可以看出Fx與Fz超聲振動銑較普通銑削力降幅都比較平穩,且隨著每齒進給量的增加銑削力增大變化明顯,這是因為由于每齒進給量的增加單位時間內切削量增加,從而使銑削過程中產生的阻力增大,所以銑削力大幅增加。軸向背吃刀量與切削力的關系如圖2c所示,Fx與Fz都隨著背吃刀量的增加超聲振動較普通銑削加工方法切削力降幅增大,尤其在0.5~0.7 mm時超聲振動銑削降幅效果更顯著。

(a) 主軸轉速與切削力

(b) 軸向銑削深度與切削力

(c) 每齒進給量與切削力圖2 切削力對比圖

2.2 表面粗糙度的試驗對比與分析

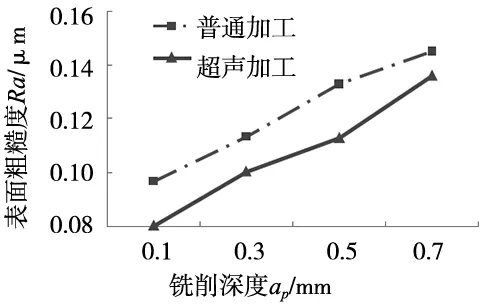

由表2的表面粗糙度數據可見,超聲振動銑削Vit1金屬玻璃相比普通銑削加工方法其加工表面粗糙度值降幅約為15%。由于施加超聲振動后改變了刀具的切入方式,刀具與工件周期性分離,使Vit1金屬玻璃與前刀面的摩擦系數減摩小的同時加速了切屑的流動,而使大部分熱量被切屑帶走,同時由于軸向力的大幅降低,刀尖對已加工表面的劃擦痕明顯減弱,從而有效的降低了已加工表面粗糙度。

根據表2的試驗數據,處理繪制的切削參數與表面粗糙度的關系如圖3所示,在試驗參數范圍內,超聲振動銑削與普通銑削軸對粗糙度影響的趨勢基本相同。隨軸向背吃刀深度的增加粗糙度增大影響最為顯著,如圖3a所示;隨轉速增加粗糙度值降低次之,如圖3b所示;而每齒進給量對粗糙度影響較小,如圖3c所示,且呈先減小又增大的趨勢。在相同轉速時超聲方法加工粗糙度值降幅最大,相同軸向背吃刀深度時降幅最小。在軸向背吃刀深度大于0.7 mm和轉速高于2000 r/min時,超聲輔助銑削表面粗糙度降幅效果明顯減小,這是由于切削隨著背吃刀量增大和切削速度提高,超聲振動作用逐漸減弱。為了在實際加工中得到更好的表面粗糙度值,應采用略高的轉速(1500 r/min),小的背吃刀量(0.3 mm),每齒進給量適中(0.045 mm/r)。

(a) 主軸轉速

(b) 主軸轉速

(c) 每齒進給量圖3 表面粗糙度對比

2.3 刀具磨損的試驗對比與分析

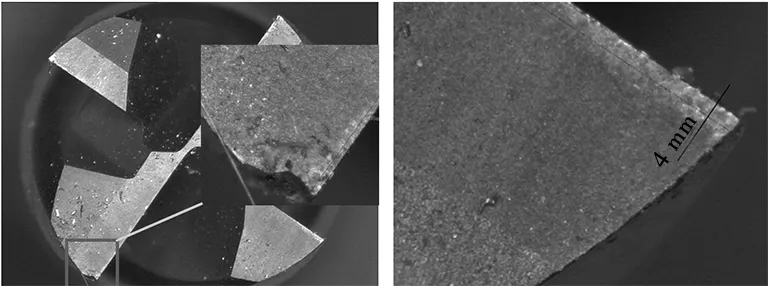

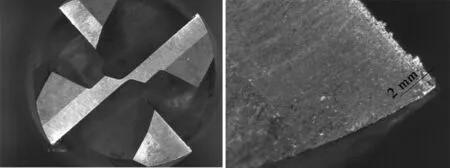

在進行相同的16組Vit1金屬玻璃試驗切削加工后,兩種加工方式分別使用的嶄新刀具都有磨損如圖4所示,分別為在電子顯微鏡下放大45倍和320倍的情況。由圖4b和圖4d可見超聲振動輔助銑削下的后刀面磨損帶上的磨痕更淺,寬度也較窄,沒有普通銑削時的磨損劇烈,超聲振動銑削磨損寬度約0.2 mm,普通銑削磨損寬度約0.4 mm,而且普通銑削的刀具有一刀尖已有微小破損,如圖4a所示。這是因為超聲振動輔助銑削時斷續分離式的切削加工過程,使得刀具與非晶合金工件之間的接觸時間比普通銑削短,且斷續的振動沖擊作用及時地帶走了切削過程中的切屑,使得刀具后刀面與工件表面之間的摩擦減弱,另一方面由于軸向切深抗力的明顯降低,從而有效地改善了后刀面的磨損狀況。同時斷續的振動沖擊作用加上切削力的降低,有效地抑制了刀尖微小破損。

(a)放大45倍普通銑削刀尖磨損 (b)放大320倍普通銑削后刀面磨損

(c)放大45倍超聲銑削刀尖磨損 (d)放大320倍超聲銑削后刀面磨損

3 結論

通過對Vit1金屬玻璃進行超聲振動銑削和普通銑削加工的對比試驗,分析兩種不同加工方法的切削力、加工表面粗糙度和刀具磨損情況,得出超聲振動銑削方法加工Vit1金屬玻璃是可行的,具體結論如下:

(1)相對于普通銑削方法,超聲振動銑削金屬玻璃Vit1進給方向切削力平均降幅為23%,軸向抗力平均降幅平均為31%。

(2)超聲振動銑削金屬玻璃Vit1相對于普通銑削方法能夠有效的提高將表面質量,表面粗糙度值降低約15%。

(3)超聲振動銑削金屬玻璃Vit1使刀具的后刀面磨損減緩,且能有效的減小破損,從而能夠延長刀具的使用壽命。