基于激光跟蹤儀測量搖籃式五軸加工中心回轉半徑方法

閆 磊,王 萌,朱燁繁

(南陽理工學院 a.智能制造學院;b.數理學院,河南南陽 473003)

0 引言

當下,高性能數控加工技術成為現代機械加工領域的一個重要部分。多軸數控機床,特別是五軸機床是一種典型的高性能數控機床,廣泛用于各種零件的加工,尤其可以滿足航空航天等領域高效率和高精度的加工要求[1]。

由于機床加工和裝配過程中不可避免的幾何誤差,在加工過程中會出現運動誤差,最終影響工件的加工精度[2]。如何提高多軸加床的加工精度,特別是在長時間工作過程中保持較高加工精度,是一個關鍵問題[3-4]。誤差補償技術是提高機床加工精度的一個有效的方法。然而,機床誤差補償的前提是機床誤差的測量[5-6]。

相比于三軸機床,五軸機床在三個直線軸的基礎上增加了兩個旋轉軸。搖籃式AC回轉工作臺五軸加工中心是在直角坐標系的基礎上,工件可以實現繞Z軸旋轉,繞X軸旋轉。兩個旋轉軸垂直相交,旋轉軸在X軸,Z軸兩個方向上的偏差值對于五軸加工中心,特別是具有五軸聯動功能的加工中心有著至關重要的作用。薛佟等[7]使用千分表對搖籃式五軸加工中心進行旋轉軸零位和旋轉軸偏移進行測量;李亞東等[8]對搖籃式五軸加工中心機床進行精度標定;唐清春等[9]提出一種RTCP插補算法來減小非線性誤差從而提高五軸加工中心加工精度。然而,傳統的測量方法效率低、精度低,無法滿足日新月異的高檔數控機床精度要求。

激光跟蹤儀是一種大型坐標測量儀,具有操作簡單、測量精度高、效率高等優點,廣泛應用于船舶、汽車、機床等領域[10-11]。余蘇等[12]使用激光跟蹤儀對重型裝備進行在線測量;Wang J等[13]使用激光跟蹤儀實現了多軸數控機床旋轉軸與直線軸相對位置關系的識別;Wang J等[14]提出一種使用激光跟蹤儀對多軸數控機床進行全向誤差檢測;李金川[15]基于激光跟蹤儀實現了數控機床幾何誤差的快速高精度檢測。

但是,以往的研究和技術沒有使用激光跟蹤儀實現對AC搖籃式五軸加工中心回轉半徑的測量。為了解決對五軸加工中心回轉半徑的測量,提出一種基于激光跟蹤儀的測量方案,并在此基礎上提出了測量精度提升方法,對于提高五軸加工中心旋轉軸回轉半徑測量精度和效率具有積極意義。

1 測量原理

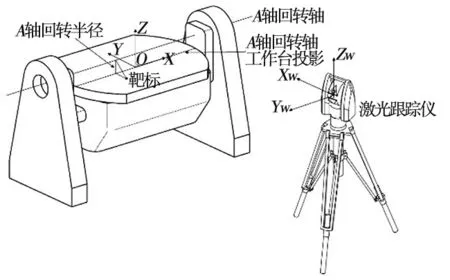

本文使用激光跟蹤儀測量五軸加工中心A軸回轉半徑,測量原理如圖1所示。

圖1 試驗平臺及原理示意圖

測量步驟:

(1) 確定工作臺平面方程:加工中心工作臺A軸回零,使用激光跟蹤儀配合靶標,在工作臺平面選擇若干個點,記錄目標點坐標值,根據坐標值擬合平面方程。

(2) 確定A軸回轉軸方程:將激光跟蹤儀靶標固定在工作臺任意位置,旋轉A軸,并在不同位置記錄靶標坐標值,根據坐標值擬合圓方程,得到圓心坐標和半徑;將激光跟蹤儀靶標固定在工作臺另一位置,重復上述步驟,得到若干個圓心坐標和半徑值;根據得到的若干個圓心坐標值,擬合A軸直線方程。

(3) 確定回轉半徑:根據第(1)步和第(2)步得到的工作臺平面方程和A軸回轉軸直線方程,利用空間直線到平面的距離公式計算回轉半徑。

1.1 工作臺平面方程

根據三點確定一個平面的基本幾何原理,在A軸回零的基礎上,使用激光跟蹤儀結合靶標測量工作臺平面上任意三點坐標,記為P1(x1,y1,z1)、P2(x2,y2,z2)、P3(x3,y3,z3)并設平面方程為:

Ax+By+Cz+D=0

(1)

可得:

(2)

其中,

D=-(A·x1+B·y1+C·z1)

(3)

由此,根據工作臺上三個激光跟蹤儀靶標位置坐標可以得到工作臺平面方程,如公式(1)所示。

1.2 回轉軸直線方程

將激光跟蹤儀靶標固定在工作臺任意位置,轉動工作臺A軸,分別記錄三個不同位置坐標值,記為:PA1(xA1,yA1,zA1)PA2(xA2,yA2,zA2)PA3(xA3,yA3,zA3),設圓心坐標為:CA0=(xA0,yA0,zA0),并設半徑為rA。由PA1,PA2,PA3共面,得到如下方程:

(4)

得到共面方程為:

AAx+BAy+CAz+DA=0

(5)

其中,AA,BA,CA,DA為共面方程的參數,可根據1.1節工作平面方程參數確定方法求得。由三點到空間圓心坐標的距離相等約束得到:

(6)

式(6)消去rA并結合共面方程,可以得到圓心空間坐標線性代數方程組:

(7)

其中,

解得圓心坐標為:

(8)

同樣的方法,在工作平面另一點,固定靶標,轉動A軸,記錄三個點PB1(xB1,yB1,zB1)、PB2(xB2,yB2,zB2)PB3(xB3,yB3,zB3),并設圓心坐標為CB0=(xB0,yB0,zB0),可解得圓心坐標為:

上式中所有參數確定方法與前述方法一致,不再贅述。由圓心CA0,CB0可得A軸回轉軸的直線方程為:

(9)

1.3 回轉半徑

由AC軸轉臺幾何關系知,當工作臺繞A軸轉動時,A軸回轉軸始終平行于工作臺平面,則回轉半徑即為A軸回轉軸到工作臺平面的距離。理論上,假設建立在所形成的回轉圓所在平面與工作臺平面垂直,利用第一個回轉圓到工作臺平面的距離也可以表示回轉半徑。實際上,如果能盡可能多地形成多個回轉圓,使用回轉圓圓心擬合回轉軸直線,弱化因回轉圓平面與工作臺平面不垂直引起的誤差,但是同時增加工作量。因此,本文在權衡精度與測量方法的工作量后,選擇工作臺兩端形成兩個回轉圓來擬合回轉軸直線方程。根據工作臺平面方程和回轉軸直線方程,回轉半徑r表示為:

(10)

其中,(x1,y1,z1)為工作臺平面上任意一點,(x2,y2,z2)為A軸回轉軸直線上任意一點。

1.4 誤差分析與精度提高方法

由式(10)知,回轉半徑由回轉軸直線方程和工作臺平面方程參數確定,上述方程參數的擬合精度與擬合這些方程的點的個數有關。在回轉半徑公式理論推導過程中,工作臺平面方程、回轉圓心的確定僅僅使用三個點來確定方程。另外,由于激光跟蹤儀存在測量誤差,為了提高測量方法的精度,在確定平面方程以及回轉圓心坐標的時候,增加采樣點個數,提高擬合精度,以此來提高測量精度。在此基礎上,提出一種基于奇異值分解和最小二乘優化圓心擬合方法來提高擬合精度。具體做法如下所述:

假設有n個采樣點P0,...,Pn-1,其中Pi=(xi,yi,zi)T∈R3,為了得到一個盡可能接近這些點的圓,參數方程表示為:

P(t)=rcos(t)u+rsin(t)(n×u)+C,0≤t≤2π

(11)

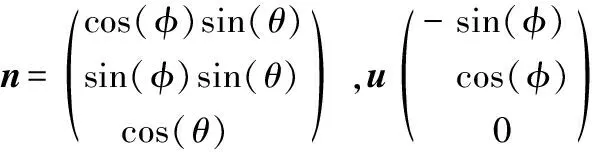

其中,r為半徑,C為圓心坐標,n為單位法向量,u垂直于n。用天頂角φ和方位角θ指定圓在空間中的方向,得到:

(12)

擬合式子(11)表示的圓,按以下步驟進行:

(1)使用SVD(奇異值分解)找到與均值中心點集最匹配的平面。

(13)

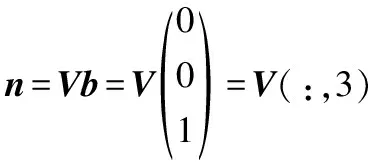

使用奇異值分解將矩陣A分解為A=UΣVT,其中U,V為酉矩陣,Σ為對角陣,包含奇異值σ1≥σ2≥σ3≥0。由此可得:

(14)

其中,引入b=VTn。由于σ3為最小的奇異值,因此取b=(0,0,1)T可以最小化公式(14)。并且可以得到單位法向量n。

(15)

(2)在新的2D坐標中將均心點投影到擬合平面上。

使用羅德里格斯旋轉公式將三維點映射到一個新的擬合平面,選擇旋轉軸K為平面法向量和新的擬合平面發向量之間的矢量積。因此,K=n×(0,0,1)T。映射到新平面的點的坐標為

Prot=Pcos(θ)+(k×P)sin(θ)+

k

(16)

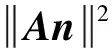

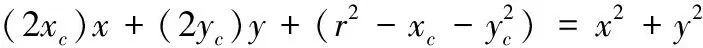

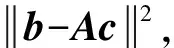

(3)使用最小二乘法在2D坐標中擬合一個圓并獲得圓的中心和半徑。

定義二維平面半徑為r,圓心為(xc,yc)T的圓方程為:

(17)

其中,引入c=(c0,c1,c2)T作為未知參數。帶入所有的二維平面輸入點,得到如下線性方程:

Ac=b

(17)

其中,

(4)將圓心轉換回3D坐標,擬合圓由其中心,半徑和法線向量指定。

根據羅德里格斯旋轉公式,將圓心坐標映射到三維空間,不再贅述。

2 試驗平臺及測量方法

試驗需要的設備有:EUMASPINNER DU5-650五軸加工中心,萊卡AT930激光跟蹤儀,靶標,計算機。見圖2。

圖2 試驗設備及現場

試驗實施步驟:

固定并校準激光跟蹤儀,將激光跟蹤儀靶標分別按照測量工作臺平面、測量回轉軸直線要求安裝在五軸加工中心工作臺上。分別進行以下兩組試驗:

(1) 將激光跟蹤儀靶標安裝在工作臺平面,加工中心A軸、C軸回零;按照5°間隔轉動C軸,轉動360°,每個位置記錄一次靶標位置,共計72組。

(2) 將激光跟蹤儀靶標安裝在工作臺平面,加工中心A軸、C軸回零;按照1°間隔轉動A軸,轉動120°,每個位置記錄一次靶標位置,共計120組。然后將激光跟蹤儀靶標安裝在工作臺另一任意位置,加工中心A軸回零;按照1°間隔轉動A軸,轉動120°。每個位置記錄一次靶標位置,共計120組。

3 試驗結果及分析

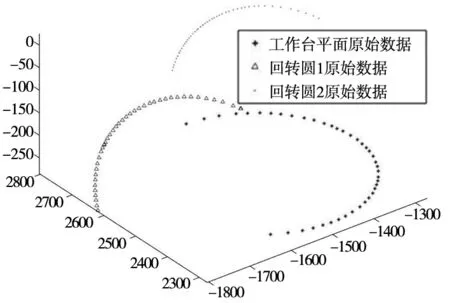

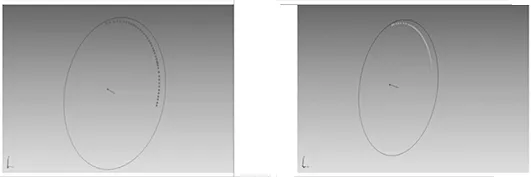

根據步驟(1)、(2)的操作方法,分別得到用于擬合工作臺平面、回轉圓1和回轉圓2的數據,見圖3。坐標點及擬合結果見圖4。回轉軸擬合結果見圖5。

圖3 激光跟蹤儀靶球原始坐標點

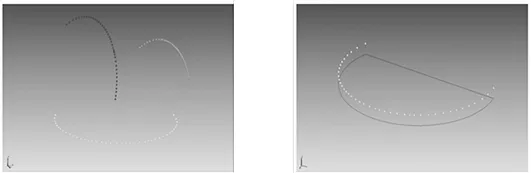

(a)坐標點 (b) 工作臺平面擬合結果

(c)回到圓1擬合結果 (d)回轉圓2擬合結果 圖4 坐標點及擬合結果

圖5 回轉軸擬合結果

3.1 工作臺平面方程擬合試驗

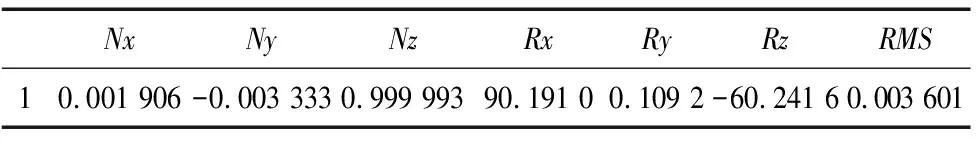

根據實驗得到的數據,考慮靶球半徑補償之后,根據測量原理工作臺平面方程擬合方法,擬合結果見表1。

得到工作臺平面方程為:

0.001906x-0.003333y+0.999993z+292.59=0

(19)

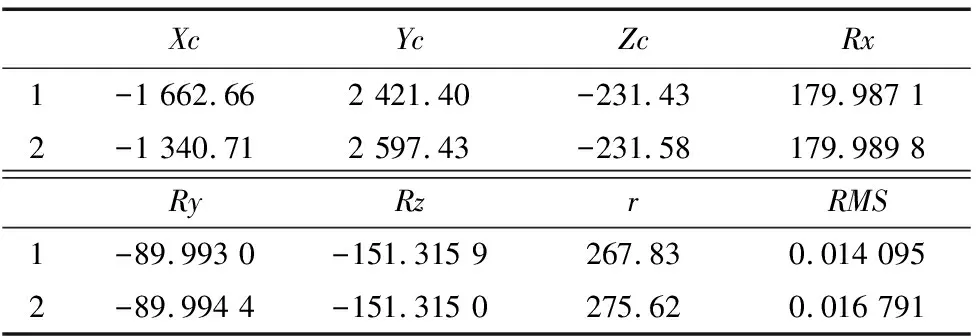

3.2 回轉軸直線方程擬合試驗

步驟(2)得到兩組靶球坐標,分別用于擬合第一個回轉圓和第二個回轉圓。考慮靶球半徑補償之后,根據1.4節空間圓擬合方法,兩個回轉圓的擬合結果見表2。

由此,擬合出來的兩個圓的圓心坐標經過的直線,也就是回轉軸直線方程為:

(20)

表1 工作臺平面擬合結果

表2 回轉圓擬合結果

3.3 回轉半徑計算結果及分析

步驟(1)和步驟(2)分別得到工作臺平面的擬合方程和回轉軸直線方程,見公式(19)和公式(20)。1.3節給出了回轉半徑的計算公式,見公式(10)。根據公式(10),任意選擇工作平面上一點和回轉軸直線上一點,得到回轉軸半徑為49.994 mm。

利用傳統的基于機械式百分表的測量方法,對試驗用五軸機床進行回轉半徑測量,并與提出的方法進行對比驗證。機械式百分表測量結果為49.843 mm,與本方法測量結果有0.151 mm的誤差。分別用兩次試驗結果補償五軸加工中心回轉半徑,并對加工的標準件進行測量發現,本文提出的方法測量結果更加精確,且步驟簡單。

4 結論

精確的搖籃式五軸加工中心回轉半徑對于五軸加工中心實現精確的五軸聯動加工具有重要意義。本文基于激光跟蹤儀對AC搖籃式五軸加工中心A軸回轉半徑進行測量。由于激光跟蹤儀的使用,簡化了傳統使用千分表測量回轉半徑的方法,提高了測量精度,解決了困擾回轉半徑測量的技術難題。在測量原理分析的基礎上,給出了提高測量精度的方法及數據擬合算法。基于激光跟蹤儀的搖籃式五軸加工中心回轉半徑測量方法作為一種全新的數字化測量方法值得推廣應用。