面向精密制造的測量加工一體化系統設計與實現*

劉學術,徐金亭

(大連理工大學汽車工程學院,遼寧 大連 116023)

0 引言

在線測量系統是現代數控機床實現高精度、高效率加工的基礎。然而,由于在線測量系統的工作環境復雜,工件與測量裝置相對位置受限,特別是對于觸發式測頭系統,其測量精度問題尤為突出[1-3]。為提高測量精度,文獻[4]試圖通過細分探頭測量過程,找出每個環節中影響測量精度的要素,從整體上提高測量精度;文獻[5]采用數學迭代的方法實現對測頭誤差的補償;文獻[6]利用遺傳算法建立了一種觸發式測頭半徑誤差模型,但因未考慮測量方位的變化而影響測量精度的提升;文獻[7]通過對測頭半徑進行補償進一步提升了測量精度。

目前測量加工一體化系統的構建已成為發展的必然趨勢。文獻[8]針對復雜曲面模具,詳細介紹了測量、造型與加工一體化系統的結構與功能模塊,包括散亂數據的三角劃分及網格優化,三角曲面造型及刀具加工軌跡生成等。文獻[9]介紹了一套自行研制的基于數控系統的測量、造型和加工集成系統,重點介紹了系統的構成、工作原理和實驗結果等。文獻[10]介紹了復雜曲面測量加工一體化技術的基本內涵和應用方向。西南交通大學的魏能強針對車身測量的實際問題,設計并開發了在線測量與加工一體化系統,滿足了車身測量的實際需求[11]。

然而,對于珠寶行業的加工制造,其不同于普通的機械零件加工。對于金銀首飾等零部件,在其毛坯件通過鑄造成型后,首先需要對工件進行修整,以增加其表面的光潔度,提升視覺效果。而工件修整必將導致材料的去除,對于價格以克計的金銀首飾而言,其材料去除量越小越好。此要求同樣適用于后續的紋理加工。為滿足裝飾效果,通常需要在珠寶首飾上雕刻花紋、字體等特殊圖案。一方面,要求雕刻過程中去除的材料越少越好;另一方面,對于雕刻的花紋要做到深淺一致,以滿足用戶對美感的追求。為滿足珠寶行業的加工特殊性,本文設計并開發了專門用于珠寶首飾加工的測量加工一體化操作軟件系統,實驗結果表明該系統能大幅度提升加工精度,很好的滿足了珠寶行業的加工需求。

1 系統總體設計

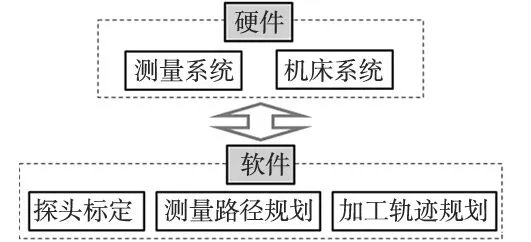

測量加工一體化系統的組成如圖1所示。主要包括硬件和軟件兩大部分,其中硬件包括測量系統和數控機床。而軟件部分則是作為控制中心,負責控制硬件系統完成對工件的測量、數據處理及加工操作,是一體化操作系統的核心,也是本文介紹的重點。

圖1 測量加工一體化操作系統組成

軟件系統主要包括3個功能模塊:探頭標定、測量路徑規劃和加工軌跡規劃。其中探頭標定用于對測量系統的校準;測量路徑規劃用于根據加工需求完成對工件測量路徑的規劃;加工軌跡規劃則是依據零部件的差異性對理論加工軌跡做出調整,以滿足加工精度的實際要求。

1.1 探頭標定模塊

探頭標定模塊主要用于補償觸發式探頭自身測量精度不足及機床運動誤差對測量精度的影響。其基本思路是通過對標準工件的測量,如環規,計算并建立與角度相關的誤差補償表,用于后續工件測量時對測量結果的補償。以二維為例,對于半徑為r的標準環規,利用公式(1)可計算某被測點q的理論坐標(x0,y0):

(1)

式中,θ是以x軸正向為起始邊、oq為終止邊,以逆時針方向為正的夾角。

利用探頭對q點進行測量并得到其測量坐標(x,y),據此可知探頭在角度為θ位置的測量誤差為(Δx,Δy),其中Δx=x-x0,Δy=y-y0。依此可建立誤差補償數據表,其基本格式為(θ-Δx-Δy),用于后續測量誤差的補償。

1.2 測量路徑規劃模塊

測量路徑規劃主要用于根據用戶的測量需求,將被測量曲面離散成被測數據點(采樣點)并據此生成測量文件,用于驅動測量系統完成被測曲面數據的采集。對于具有規則幾何形狀的工件數模,可以很方便的利用其數學表達式獲得采樣點信息;而對于具有非規則曲面的工件數模,其數學表達式很難準確建立,因此需要采用其他方法來實現。

對于工件的幾何模型M可由若干三角面片來描述,即M={Ti|i=1,2,3,…},其中Ti表示一個三角面片。以M的中心為原點O,對于任意一條過O點的直線L(o,n)都可以直接計算L與M的交點。因此,對于采樣點si的計算可以簡化為s=L∩M。對于在被測曲面上確定采樣點,可通過設定不同向量來獲取,即S={si|si=Li∩M,i=1,2,3,…},其中Li=(o,nl)。采樣點計算的基本流程如圖2所示。在導入工件幾何模型后(圖2a),手動選擇要測量的曲面并確定采樣點參數后,系統會根據上述算法自動計算測量點(圖2b中的點),根據測量精度的實際要求,調整測量點的疏密后可直接輸入測量文件,用于驅動測量系統完成對工件被測曲面的數據采集。

(a)工件數模 (b)采樣點(疏) (c)采樣點(密)圖2 測量路徑規劃

1.3 加工軌跡規劃模型

加工軌跡規劃模塊主要用于利用對工件的實測數據完成加工軌跡的規劃,使其滿足加工精度的要求。加工軌跡規劃模塊主要分為兩大功能:一是針對工件的修整加工,如側銑、端銑、倒角等操作;二是對理論加工軌跡進行修正,如雕刻等。對于工件的修整加工,可直接利用測量數據生成加工軌跡,實現并不復雜。而對于理論加工軌跡的修正則復雜得多,主要是由于理論加工軌跡通過比較復雜,如雕刻花紋等,且由于實測數據與理論軌跡之間的偏差不一致,受加工精度要求高的影響,其實現難度較大。

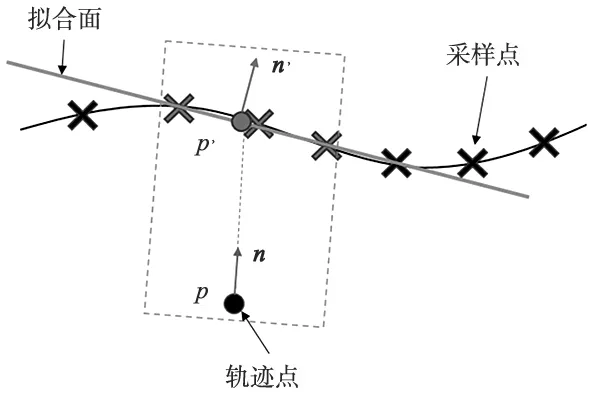

本文的基本思想是:①對測量數據按行按列進行曲線擬合,之后對曲面進行離散以實現對測量數據的加密操作;②將理論加工軌跡上的每一個刀具觸點按照該點的法方向投影到加密后的測量數據上,并計算新的坐標點和法向量,用以替代原數據點,實現理論加工軌跡的修正,以滿足工件差異性特點。

對于加工軌跡的修正,其基本計算過程如圖3所示。圖中十字符號表示加密后采樣點。對于理論加工軌跡上的一點p,該點處的法向量為n。以p為中軸上一點,n為軸線方向,r為半徑可定義一個圓柱體C。確定圓柱體所包含的采樣點Q={q∈S|d(q,u)≤r},其中u(p,n)為以p為線上一點、n為方向的直線,d(,)表示點到線的歐式距離。如果Q所包含的采樣點數量過少,則可通過調整r來增加采樣點數量。圖中灰色十字符號為Q。利用Q可進行平面擬合,如圖中淺色直線所示。計算直線u與擬合面的交點p’,用以替代原始刀具觸點p,用擬合面的法方向n’來替代n,完成對刀具觸點p的修正。對理論加工軌跡上所有的數據點進行上述修正操作即可實現對理論加工軌跡的調整,實現加工精度的提升。

圖3 加工軌跡修正方法示意圖

2 系統軟件開發

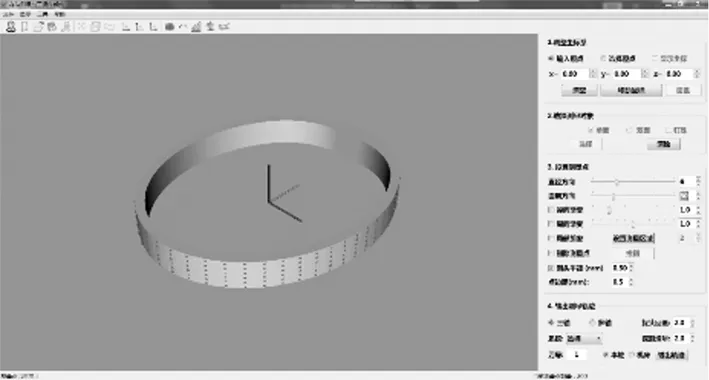

依據上述思想開發的主程序界面如圖4所示。主要包括菜單欄、工具欄、顯示區及信息欄4大部分,方便與用戶的交互。

圖4 測量加工操作系統界面圖

2.1 探頭補償

探頭補償操作包含生成測量程序、計算測量誤差和讀取測量誤差三大功能。其中生成測量程序功能用于根據環規尺寸和測量點數生成測量程序,用于測量誤差的計算;計算測量誤差功能即用來完成誤差補償表的建立;而讀取測量誤差功能是針對已存在測量誤差表的情況,直接讀入測量誤差表。

2.2 測量路徑規劃

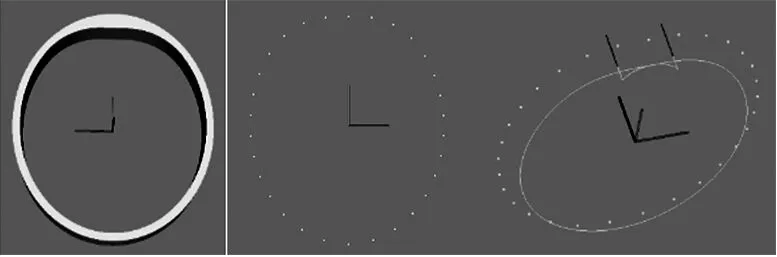

在導入工件數模后,可激活測量軌跡規劃模塊,其操作界面如圖5所示。為保證工件坐標系與機床坐標系的統一,增加了調整坐標系功能,以實現工件坐標系與機床坐標系的統一。根據加工類型的不同,測量對象也有所不同,因此,需要根據后續的加工類型選擇測量曲面。系統支持的測量面包含兩大類:單面測量和雙面測量。對于諸如銑內外圓、雕刻等僅操作一個曲面的加工,需要選擇單面測量功能;而對于倒角操作,其設計兩個曲面,故需要選擇雙面測量,系統會根據測量結果,自動生成加工軌跡。

圖5 測量路徑規劃操作界面

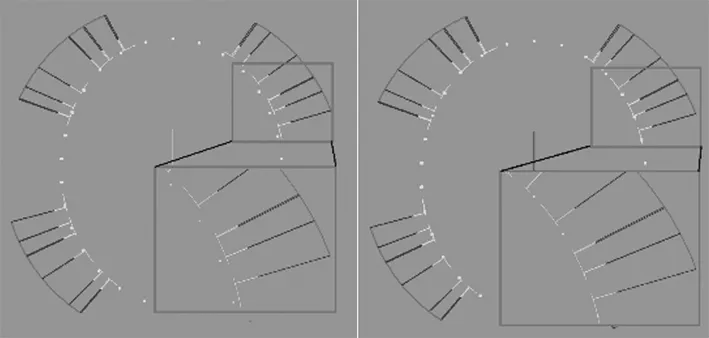

對于采樣點密度的調整,可根據需要調整測量點參數。對于測量點位置的調整,系統還支持測量點距離漸變的布置方式,參數可由用戶自主設定。此外,對于局部加工操作,系統還支持這對局部區域的測量。如圖6所示,圖6a為選擇測量曲面后系統自動生成的測量點位置。通過測量區域設置功能改變測量點布置區域后,測量點僅出現在選定的兩個區域。區域的設定以角度參數為參考,其中角度的起始為Y軸的正向,以逆時針為正。

(a)測量點初始布置圖 (b)局部測量結果圖

根據需要用戶可選擇輸出測量文件。針對機床操作系統的不同,測量文件有所區別。目前系統支持沈陽機床I5操作系統和臺灣新代操作系統兩大類型。

2.3 加工軌跡規劃

加工軌跡規劃操作界面如圖7所示。主要包括三大功能,一是設置加工參數,即對如主軸轉速、進給速度等參數進行設計,以滿足機床操作需求;二是工件修整,即完成諸如銑內外圓、倒角等操作,同時針對珠寶行業特有的釘珠加工也屬于此類別;三是雕刻模塊,即依據測量數據完成對理論雕刻軌跡的調整,使其滿足加工精度的要求。

對于圖7a所示的工件,其內測面為不規則曲面,需要在加工前對其進行銑削加工。通過系統給出的測量程序獲得的數據點如圖7b所示。根據測量數據點系統可直接生成加工軌跡,如圖7c所示,依據系統生成的加工程序可直接驅動機床完成加工操作。

(a)工件數模 (b)測量數據 (c)加工軌跡圖7 內側銑示例

雕刻過程如圖8所示。針對圖7a所示的工件,對其外側面進行雕花操作。測量點及理論雕刻軌跡如圖8a所示,圖中可見初始條件下理論雕刻軌跡未完全落在測量區域,此時可利用系統提供的操作工具完成理論雕刻軌跡與測量點相對位置的調整,如圖8b所示,此時雕刻軌跡完全處于測量區域內。

(a)初始位置圖 (b)調整后位置圖圖8 測量點與原始雕刻軌跡位置調整

理論加工軌跡與工件實際幾何尺寸之間存在著一定的誤差,這是由零件成型過程中的差異性引起的。如圖9a所示,理論加工軌跡與實測數據點之間存在著一定的間隙,局部放大圖中間隙清晰可見。如果以理論加工軌跡為基礎進行加工,必將造成局部加工不到或者加工軌跡深淺不一,因此需要依據實測數據對理論加工軌跡進行調整,使其與工件實際尺寸相符,繼而提升加工質量。圖9b為系統給出的加工軌跡調整后的效果圖,由局部放大圖可以看出加工軌跡已與實測數據點完全重合,達到了提升加工精度的目的。

(a)調整前 (b)調整后

3 應用驗證

為驗證測量加工操作系統所能達到的加工精度,以兩個實際工件為例,對其加工精度進行驗證。驗證基本流程為:①探頭標定;②系統根據理論數模輸出測量文件;③機床讀取測量文件完成數據采集;④系統依據測量數據給出加工軌跡文件;⑤機床讀取加工軌跡文件完成加工操作。其中第⑤步在對工件進行加工時,采用手工調整刀具定位點的方式來驗證加工精度,即對于影響切削深度的坐標,如Z,當機床按照加工軌跡進行加工操作時,每完成一次加工操作后調整Z值,記錄刀具能切削到工件的初始值Z0和能完成全部加工軌跡的終值Z1,定義加工精度ΔZ=Z1-Z0。

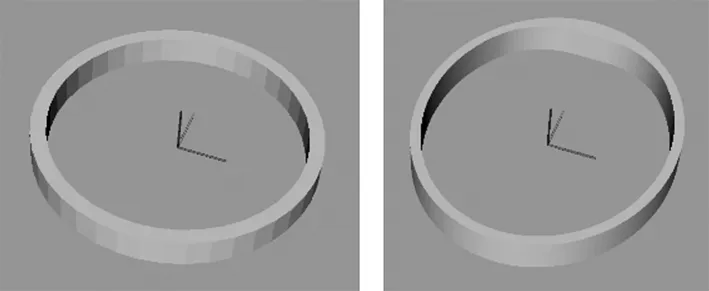

用于加工精度驗證工件的理論數模如圖10所示,一個是圓形工件,一個為不規則橢圓形工件。實際工件在成型過程中采用人工干預的方式使其產生一定的成型誤差,以達到驗證系統加工精度的目的。

圖10 用于加工精度驗證的理論數模

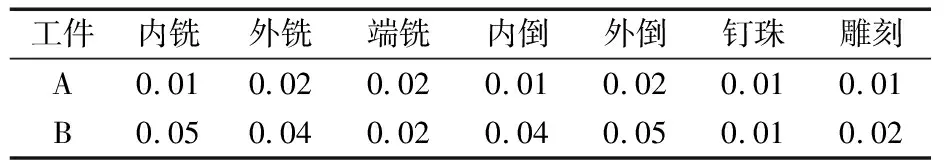

加工精度的驗證針對常見的銑削內外圓、頂面、倒角、雕刻及頂面加工釘珠進行,結果如圖11所示,其中圖11a為加工現場圖,圖11b和圖11c為雕刻不同花紋的效果圖。精度測試結果如表1所示,可見開發的測量加工一體化系統可實現加工精度不低于0.05 mm的高精密加工。

(a)加工圖 (b)試驗1 (c)試驗2圖11 精度驗證實物圖

表1 加工精度驗證表 (單位:mm)

4 結論

針對珠寶行業對加工精度的特殊要求,設計并開發了測量加工一體化操作系統。該系統包括探頭標定模塊、測量路徑規劃模塊及測量軌跡生成模塊。針對銑削、倒角、雕刻等常見加工操作,針對系統精度的實驗結果表明,系統的加工精度不低于0.05 mm,很好的滿足了珠寶行業的加工需求。為實現加工過程的高效自動化,正在開發系統與機床的通信接口,以實現系統與機床之間的自主通信,為進一步提升加工效率創造條件。