基于單目視覺的螺紋孔定位精度分析*

李巧梅

(中國工程物理研究院機械制造工藝研究所,四川 綿陽 621999)

0 引言

在自動化裝配領域,螺紋孔的定位精度是影響螺栓擰緊效率的關鍵因素,面對日益提高的裝配精度和裝配效率要求,基于機器視覺的螺紋孔識別定位技術應用越來越廣泛。

通常情況下,工件完全進入工業相機視野中,其相機標定、特征提取和定位更為容易。但當工件完全進入工業相機視野中,每個像素對應的實際物理尺寸就相對較大,會導致特征邊緣較為粗糙,影響定位精度;如果工業相機只拍攝工件的局部,每個像素對應的實際物理尺寸就相對較小,特征邊緣會更為清晰,在工件幾何特征一定的情況下,可以推算出其他特征位置,從而獲得更高的定位精度。郭靜等研究了通過采集局部圖像完成較大工件定位的方法,從工程上解決了自動化生產線上較大工件的定位問題[1];何博俠等提出了一種基于序列局部尺寸特征測量大尺寸機械零件尺寸的方法,重點研究了圖像拼接的算法,通過優化圖像拼接算法提高測量精度[2];李釗寶等則對單目視覺測量時相機內部參數進行了研究,探討了相機內參對工件尺寸測量的影響[3]。

本文通過搭建專門實驗平臺,對比分析了使用單目相機拍攝不同視場的工件圖像所獲得的螺紋孔定位精度,定量分析了在給定條件下視場與定位精度的對應關系。分析結果對于自動化裝配工程領域合理選擇視覺定位相機和拍攝距離具有一定指導意義。

1 螺紋孔機器視覺定位原理

螺紋孔的機器視覺識別定位主要包括圖像獲取、圖像識別和定位標定三部分。其中圖像獲取主要是指通過工業相機拍攝工件的圖像,需要通過合理布置光源、配合合適焦距、景深、視野的鏡頭獲得對比度良好的工件圖像。圖像識別是指通過軟件算法對工業相機拍攝的圖像進行圖像增強、螺紋孔特征查找和螺紋孔中心確定。定位標定是通過標定板使圖像像素與實際物理尺寸建立對應關系,通過手眼標定確定螺紋孔中心在機器人世界坐標系(World)的物理坐標,獲得可用于裝配的定位數據。

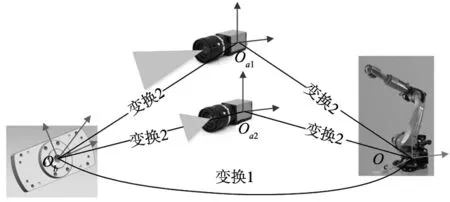

獲得工件在機器人世界坐標系中的物理坐標的方法有兩種,一種是根據工件的實際尺寸和與機器人的相對位置關系,通過直接坐標變換,得到工件螺紋孔在機器人坐標系下的坐標,如圖1變換1;另一種是通過視覺識別、定位標定得到工件螺紋孔在機器人世界坐標系下的坐標,如圖1變換2。將視覺識別、定位標定獲得的機器人世界坐標系下坐標值與直接坐標變換得到的坐標值相對比,即可得到視覺定位的誤差。

圖1 坐標變換原理

2 機器視覺測量系統構成

2.1 被測工件

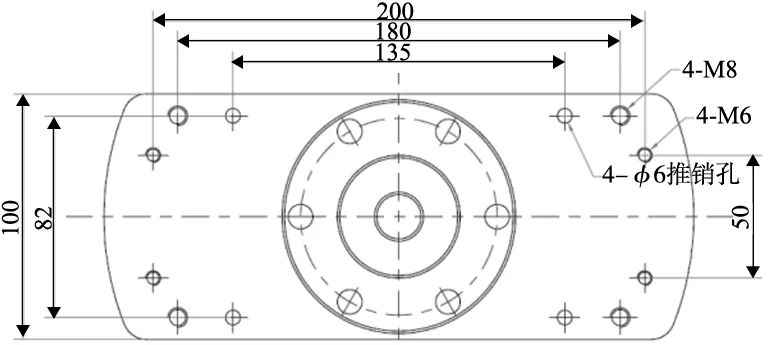

被測工件是使用加工中心整體銑削獲得的一件高精度定位工裝,其尺寸公差執行GB/T 1804-f,材料為2A14,進行硫酸陽極氧化處理后著金黃色。工件表面分布有兩組螺紋孔(M8、M6)和一組錐銷孔(φ6),每組4個,共計12個孔需要通過視覺進行定位。如圖2所示。

圖2 被測工件尺寸

2.2 機器視覺系統

2.2.1 工業相機及鏡頭

工業相機選用HIKROBOT的MV-CH120-10GM面陣相機,該相機具有1200萬像素,分辨率4096×3000,選用Sony IMX304的CMOS傳感器,靶面尺寸1.1寸,像原尺寸3.45 μm×3.45 μm。

鏡頭選用HIKROBOT的HF-P系列工業鏡頭,具有較高的分辨率和極低的畸變,鏡頭型號為:MVL-HF2524M-10MP。鏡頭的焦距25 mm,光圈范圍F2.4~F16,畸變-0.01%,最近拍攝距離100 mm。

2.2.2 光源

光源選用與相機同軸的環形光源,由高亮度LED組成陣列對工件進行垂直照射,從而獲得清晰的工件邊緣,突出螺紋孔特征,同時減輕照射陰影問題。選用的光源型號為KW-R144-W,發射白光功率11 W。

2.2.3 圖像處理軟件

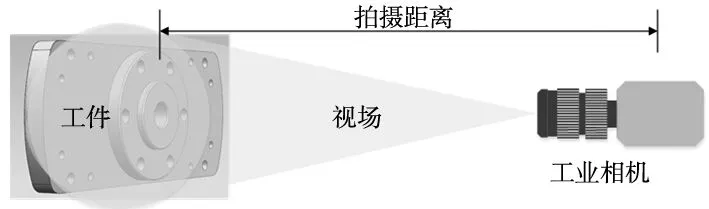

圖像處理軟件選用海康威視的VisionMaster算法平臺,該算法平臺通過圖形化交互界面進行操作,具有定位、測量、檢測、識別等多種功能。可以用于精確定位圖像中的任意幾何體元素,可達1/16像素精度,支持標定板標定、N點標定、畸變校正等多種標定方式。機器視覺系統構成如圖3所示。

圖3 機器視覺系統構成

3 圖像獲取與分析方法

3.1 圖像獲取

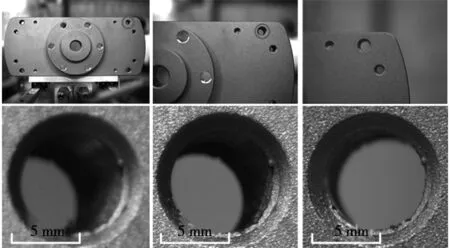

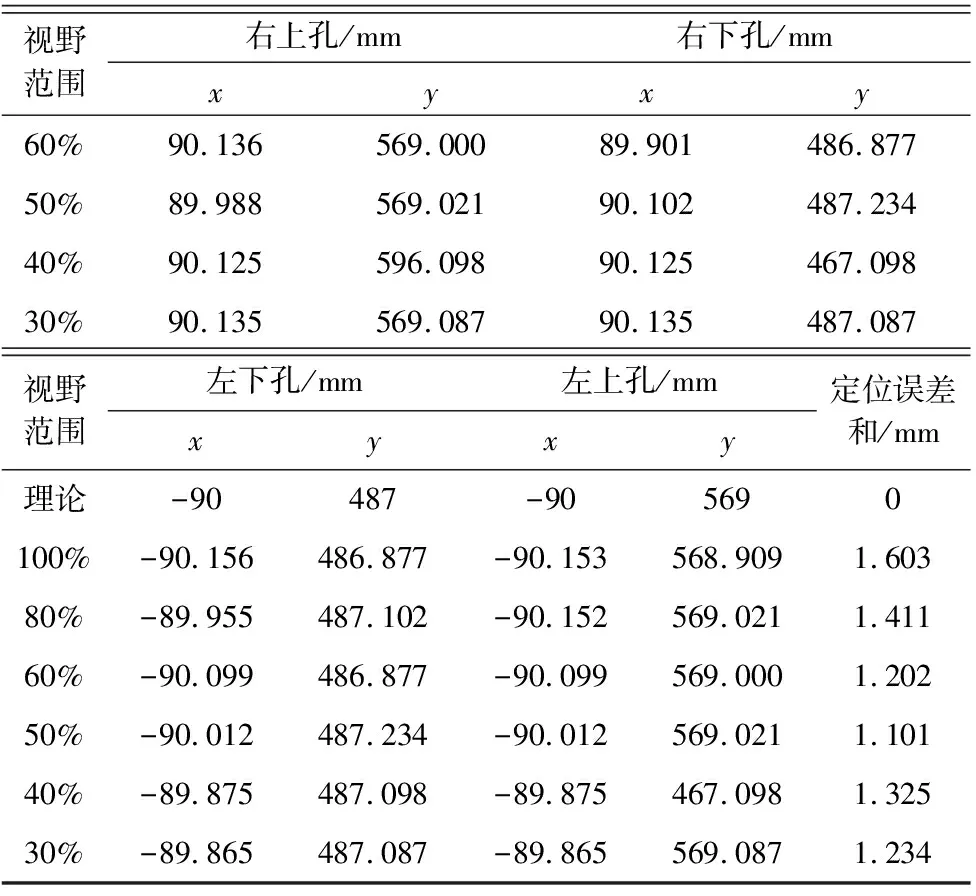

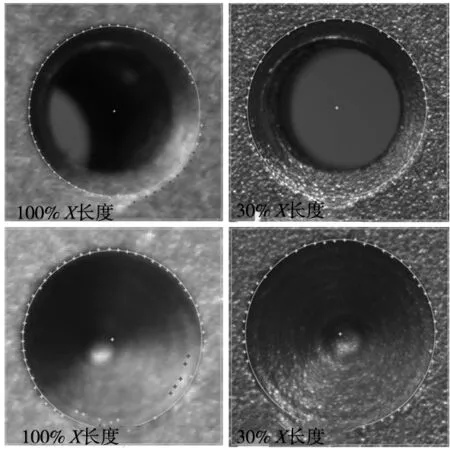

如圖4所示,工件固定放置,工業相機可移動,通過改變拍攝距離,獲得不同視場的工件圖像。首先拍攝一組全局的工件圖像,保證圖像全部進入工業相機視野且工件的水平邊緣與圖像軸平齊;然后縮短拍攝距離,調整工業鏡頭對焦環使圖像清晰,再次拍攝獲得一組工件圖像;反復改變拍攝距離,重復以上步驟獲得不同拍攝距離的工件圖像。每次拍攝時,通過反復調節,保證工業相機光軸垂直于工件表面,工件的水平邊緣與圖像軸平齊。不同拍攝距離拍攝螺紋孔對比見圖5。

(a)遠距離拍攝

(b)近距離拍攝 圖4 不同拍攝距離對工件拍照

圖5 不同拍攝距離拍攝螺紋孔對比

3.2 標定

標定分為相機標定和手眼標定兩部分,其中相機標定是為了建立像素與實際物理尺寸的關系,手眼標定是為了獲得工件在機器人坐標系中的位置。

3.2.1 相機標定

相機標定時,根據工業相機的圖像視場,選擇大小合適的棋盤格標定板貼在工件表面,并使標定板水平邊緣與工件水平邊緣平行。標定時,取工件右上角錐銷孔圓心為相機坐標系原點oa,根據標定板物理尺寸與圖像像素之間的對應關系可以求得每個拍攝的螺紋孔在相機坐標系下的坐標為:

(1)

式中,xia、yia分別代表第i個螺紋孔在相機坐標系下的x坐標和y坐標,單位mm;kx、ky分別代表x方向和y方向每個像素代表的實際物理尺寸,單位mm/pixel;xia′、yia′分別代表在相機坐標系下第i個螺紋孔的x坐標和y坐標,單位pixel。

對于工業相機圖像視場中沒有拍攝到的螺紋孔,則根據工件的理論尺寸進行推算。推算時應先計算右上角螺紋孔與相機坐標系原點oa連線與相機坐標系x軸夾角θ,未拍攝螺紋孔在相機坐標系下的坐標為:

(2)

式中,xia、yia分別代表第i個螺紋孔的在相機坐標系下的x坐標和y坐標,單位mm;yib、xib分別第i個螺紋孔在工件坐標系下的坐標,單位mm。

每改變一次拍攝距離拍攝,都需要重新進行相機標定。

3.2.2 手眼標定

機器人螺栓裝配系統為eye to robot系統(工業相機固定在地面,不隨機器人移動),根據齊次坐標變換關系可以將螺紋孔在相機坐標系下的坐標轉換為在機器人世界坐標系下的坐標。

手眼標定時,首先在機器人末端安裝尖觸頭,操作機器人移動使尖觸頭頂點與工件右上角錐銷孔圓心對齊,從而獲得工業相機坐標系原點在機器人世界坐標系下的坐標。繼續移動機器人,使尖觸頭原點與工件右上角螺紋孔中心對齊,獲得右上角螺紋孔中心在機器人世界坐標系下的坐標。由右上角錐銷孔圓心坐標和右上角螺紋孔中心坐標可以求得工件與機器人世界坐標系軸的偏轉角。按式(3)所示的坐標變換方法,可得到螺紋孔在機器人世界坐標系下的坐標。

(3)

3.3 圖像處理與分析

3.3.1 螺紋孔理論坐標獲取

在實驗過程中,工件的固定放置,工件和機器人底座之間的相對位置不會改變。機器人安裝底座是焊后加工獲得,其精度靠加工中心重復定位精度保證,機器人與底座之間有定位銷可以保證相對精度,機器人安裝和工件安裝時都通過水平尺測量調節保證水平。因此通過實際測量工件與底座的位置,通過理論計算可以獲得工件在機器人世界坐標系下的坐標,從而可以獲得每個螺紋孔在機器人世界坐標系下的理論坐標。

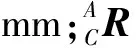

3.3.2 圖像處理方法

使用VisionMaster算法平臺的“圓查找”功能確定工件上錐銷孔和螺紋孔的坐標,用像素表示;調用工業相機標定板標定獲得的標定文件,再使用“標定轉換”功能將錐銷孔和螺紋孔的像素坐標轉換成物理坐標。

在圖像處理過程中,使用“圖像增強”功能對拍攝的工件圖片進行了預處理,通過銳化和Gamma校正處理使圖像的對比度增強,以便于識別螺紋孔特征。在螺紋孔定位時,對螺紋孔的倒角特征進行了識別,并將倒角圓的圓心作為螺紋孔圓心以提高識別、定位精度;通過多次試驗確定了“圓查找”時最佳的擬合點數和剔除點數。圖像處理程序及處理結果如圖6所示。

圖6 圖像處理程序及處理結果

3.3.3 螺紋孔定位誤差分析方法

以工件上8個螺紋孔、4個錐銷孔經機器視覺識別、定位的圓心與理論坐標圓心的距離和來定量分析螺紋孔定位精度,其距離和計算見式(4)。

(4)

4 實驗結果及分析

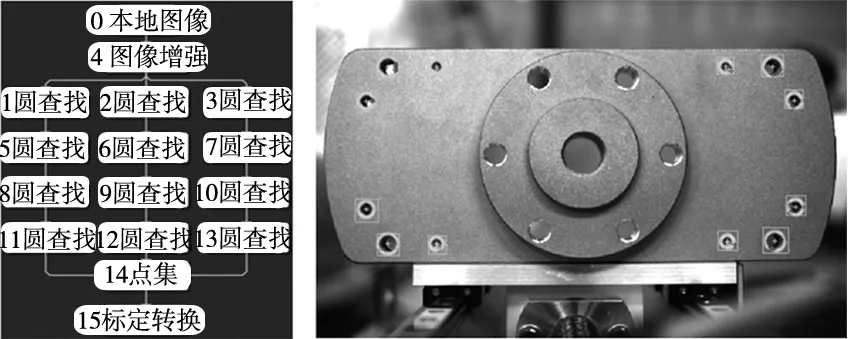

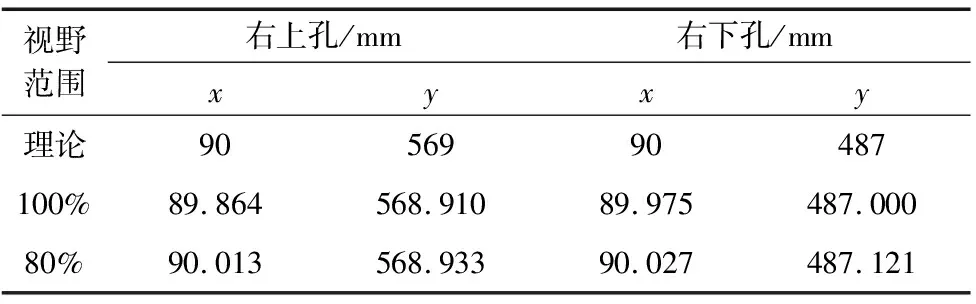

在不同的拍攝距離對工件進行拍攝,分別使工件x方向長度的100%、80%、60%、50%、40%、30%進入工業相機視野,按照上述圖像獲取與分析方法進行螺紋孔定位精度的分析。為便于分析,用y軸代替機器人世界坐標系的z軸,并使工件表面垂直于機器人世界坐標系y軸。不同拍攝距離下工件4個邊緣螺紋孔的物理坐標和12個孔的定位誤差和見表1,不同視野螺紋孔和錐銷孔的圓心識別結果對比見圖7。

表1 螺紋孔定位誤差實驗結果

續表

圖7 不同視野螺紋孔與銷錐孔圓心識別效果對比

由實驗結果分析可知,在機器視覺進行螺紋孔定位時,拍攝工件全局受工業相機像素、光照、鏡頭畸變等因素限制,識別定位精度不高,可以通過拍攝局部根據工件理論尺寸推算的方法提高螺紋孔定位精度。通過拍攝工件局部進行識別定位時,隨著拍攝視野減小,相機標定、機器人手眼標定精度等因素對定位精度的影響越來越顯著,拍攝視野占工件面積50%~60%時定位效果最佳,此時每個像素對應物理尺寸約0.03 mm。

5 結論

通過實驗對比分析了采用機器視覺拍攝工件全局、拍攝工件局部兩種不同方法獲得的螺紋孔定位精度,得出了拍攝視野占工件面積50%~60%時定位效果最佳的實驗結果。該實驗結果對解決螺栓自動化裝配中的螺紋孔視覺識別、定位難題具有現實意義,可為較大尺寸工件的螺紋孔視覺識別、定位提供參考。