液態金屬螺旋管式直流蒸汽發生器數值模擬研究

楊宇鵬,王成龍,張大林,蘇光輝,田文喜,秋穗正

(西安交通大學 核科學與技術學院,陜西 西安 710049)

蒸汽發生器是核反應堆動力系統的重要組成部分,是將反應堆一次側的熱量向二次側傳遞的關鍵樞紐。相較于直管式蒸汽發生器,螺旋管式直流蒸汽發生器(HCOTSG)有一些突出優勢[1]:1) HCOTSG的特殊結構,使得其相比較直管式蒸汽發生器,在體積相同的情況換熱效率大幅提升,同樣熱負載相同的條件下,其將使得動力系統布置更加緊湊,也更符合核能未來發展的小型化趨勢;2) 螺旋管側與殼側流體的湍流程度提升,起到強化換熱的效果;3) 螺旋管具有自補償特性,對熱膨脹具有良好的調節能力。但相比之下螺旋管式蒸汽發生器存在流動壓降增加、設備復雜性增加等缺點。因此,針對HCOTSG的研究中,應綜合其傳熱與流動性能進行全面分析。目前已有較多針對螺旋管內流動過程的實驗研究基礎,對其內部的流動換熱特性以及特殊現象進行了探究[2-5],對于其殼側與管側的耦合流動換熱過程通常利用商用軟件以及自編程序開展數值模擬計算研究[6-9]。但針對液態金屬外掠螺旋管束的流動以及液態金屬HCOTSG殼側與管側的耦合流動傳熱過程的研究相對較少。

本文提出利用計算流體力學軟件(FLUENT)對液態金屬HCOTSG殼側流體、管側流體以及管壁固體區域耦合流動傳熱過程進行數值模擬的方法,對其流動傳熱特性進行分析。

1 液態金屬HCOTSG概述

HCOTSG是一種蒸汽發生器常用形式,其被廣泛應用于船用壓水堆、小型模塊化反應堆[10],高溫氣冷堆以及鉛鉍快堆[11]等。鉛基材料(鉛、鉛鉍或鉛鋰合金等)具有中子性能優良、熱工性能優良、安全性好等優點,采用其作為反應堆冷卻劑,能使反應堆物理特性和安全運行具有顯著優勢[12]。在液態金屬反應堆中,HCOTSG也得到較為廣泛應用。世界第1座液態金屬反應堆——法國鳳凰堆使用750 MWe螺旋管式蒸汽發生器,日本的280 MWe鈉冷快堆(SFR)、徳國的鈉冷快堆(SNR-300)以及美國的(ALMR)均采用了HCOTSG。

本文研究對象為鉛鉍-水HCOTSG,其由分層布置的螺旋管束與同心圓柱套筒組成。圓柱套筒與螺旋管外壁之間的外掠管束區域為一次側流體域(即殼側區域),螺旋管內壁所圍區域為二次側流體域(即管側區域),其示意圖如圖1a所示。螺旋管內為過冷水到過熱蒸汽的兩相流蒸發過程,殼側為液態鉛鉍外掠螺旋管束冷卻過程。HCOTSG簡圖如圖1b所示,螺旋管束分三層均勻布置于圓柱套筒中,螺旋方向分別為左旋、右旋、左旋。為保證換熱均勻,各層螺旋管長度基本保持一致。各層螺旋管的幾何參數列于表1。對此幾何結構的液態金屬HCOTSG內部的流動傳熱過程開展了數值模擬計算,并對結果進行了分析。

圖1 HCOTSG示意圖Fig.1 Schematic diagram of HCOTSG

表1 HCOTSG幾何參數Table 1 Gometrical parameter of HCOTSG

2 數值模擬方法

2.1 控制方程與計算方法

1) 控制方程

針對螺旋管內的水蒸發過程,其涉及到氣液兩相流動以及兩相間的傳熱與界面作用過程。本文選用適合于界面追蹤的VOF(volume of fluid)多相流模型對氣液兩相流過程進行數值模擬,連續性方程、動量方程和能量方程如下。

體積分數方程(連續性方程),對第q相,有:

(1)

(2)

式中:α為體積分數;S為源項;ρ為密度;v為速度;t為時間。

動量方程:

(3)

式中:p為壓力;F為源項;μ為黏性系數。

物性參數由各相體積分數決定,如對于密度有:

ρ=∑αqρq

(4)

能量方程:

(5)

(6)

式中:keff為有效熱導率;當i取1~3時,ui代表x、y和z方向的速度。

當涉及到固體區域時,其能量方程為:

(7)

式中:ks為導熱系數;T為溫度。

2) 湍流模型

k-ε模型擁有可靠、收斂性好、內存需求低等優點。在FLUENT中的不同湍流模型中,Realizablek-ε模型對于二次流型是針對低雷諾數以及射流模擬提出的修正模型。考慮到螺旋管內的流動為湍流工況,且伴有二次流的發生,因此選擇此模型為數值模擬中采用的湍流模型。考慮到本文的工況,選用的模型為Realizablek-ε湍流模型,其假設流動的情況為完全湍流,從以下的輸運方程中可獲得湍動能k和湍流耗散率ε:

Gk+Gb-ρε-YM+Sk

(8)

(9)

(10)

式中:Gk為速度梯度引起的湍動能增量;Gb為浮力引起的湍動能增量;Ym為脈動膨脹引起的湍流耗散率增量;C2和C1ε為常數;σk和σε分別為k、ε的湍流普朗特數;Sk和Sε為源項。

2.2 液態金屬流動傳熱模型

相比于常規流體,液態金屬的熱物理性質存在較大差異,如液態金屬的導熱能力遠大于常規流體。因此,對于液態金屬,其熱擴散能力遠大于動量擴散能力,導致其普朗特數(Pr≈0.01~0.06)與常規流體(Pr≈1)相差巨大。因此,對于液態金屬流動的數值模擬,湍流普朗特數(Prt)的影響較為顯著。因此在采用CFD方法對液態金屬流動傳熱進行數值模擬時通常需對Prt模型進行修正。本文選擇了Cheng等[13]提出的液態金屬Prt模型,利用用戶自定義文件(UDF)導入FLUENT軟件對湍流模型進行修正,公式如下:

(11)

式中:Pe為佩克萊數;A為常數。

2.3 數值模擬方法驗證

由于對液態金屬HCOTSG的實驗數據相對較少,因此對其殼側液態金屬流動、管側水蒸發兩相流動分別進行模型驗證,以證明數值模擬方法的正確性。

1) 螺旋管內水蒸發模擬驗證

對于管內的水沸騰兩相流過程,首先選擇Bartolomei等[14]于1967年設計搭建的豎直加熱圓管內流動沸騰實驗進行了對比驗證,圓管長度為2 m,直徑為15.4 mm,壁面邊界為恒定熱流邊界,所得數值模擬結果如圖2所示。得到的沿軸向高度的空泡份額與實驗值誤差在25%以內,溫度分布結果與實驗值誤差在3%以內,均符合較好。

在此基礎上,將模擬方法應用于螺旋管內水沸騰過程模擬。選取Santini等[15]所做實驗的結果與數值模擬結果進行對比。螺旋管內徑為12.53 mm,螺旋直徑為1 000 mm,節距為800 mm,長為32 mm的螺旋管豎直布置。所得數值模擬結果如圖3所示。由不同工況下的換熱系數對比可看出,所得結果與實驗值符合較好,大部分工況誤差在20%以內,因此螺旋管內流動的數值模擬方法正確性得到驗證。

圖2 Bartolomei實驗值與計算值對比Fig.2 Comparison between experimental result of Bartolomei and calculated result

圖3 Santini實驗值和計算值對比Fig.3 Comparison between experimental result of Santini and calculated result

2) 螺旋管外液態鉛鉍流動模擬驗證

殼側的鉛鉍流動過程為液態金屬外掠螺旋管束流動,缺乏相關的實驗數據。因此,首先選擇西安交通大學圓管內的鉛鉍流動換熱實驗數據進了對比驗證,圓管直徑為20 mm,長度為2 m。圖4為西安交通大學(XJTU)圓管內鉛鉍流動實驗值和計算值對比。由圖4可知,在試驗工況下,圓管平均Nu的數值模擬結果與實驗值符合較好,大部分工況誤差在15%以內。驗證了鉛鉍流動數值模擬方法的準確性。

圖4 XJTU圓管內鉛鉍流動實驗值和計算值對比Fig.4 Comparison between experimental result of XJTU and calculated result

在驗證液態鉛鉍模擬方法的基礎上,考慮到螺旋管式蒸汽發生器殼側區域特殊的幾何結構,進一步建立更為相近的液態金屬橫掠管束模型,并利用已有的經驗關系式對數值模擬方法進行驗證。在建立了液態金屬鈉橫掠管束模型后對其開展數值計算,選擇液態金屬鈉橫掠管束的Kalish-Dwyer關系式以及Schad關系式與數值模擬結果進行驗證,結果如圖5所示,可看出,數值模擬結果與關系式計算結果符合較好,大部分工況誤差在15%以內,進一步驗證了殼側液態金屬流體域數值模擬方法的準確性。

圖5 關系式計算值和模擬值對比Fig.5 Comparison between calculated result by empirical correlation and simultion result

2.4 模型建立與網格無關性分析

1)模型建立

依據表1中的幾何參數,利用SOLIDWORKS軟件對螺旋管束幾何結構進行建模。螺旋管共布置3層,共9根,殼側區域為套筒與螺旋管束外壁形成的外掠管束區域。模型包含殼側流體域、管側流體域以及管壁固體域三部分。在幾何模型建立完成后進行網格劃分,管側流體與管壁區域采用六面體網格,殼側流體域采用四面體網格,部分區域的網格示意圖如圖6所示。網格劃分完成后將建立模型導入FLUENT軟件進行數值模擬計算。在進行數值模擬時,需將液態鉛鉍的物性以及選用的Prt模型利用UDF導入軟件并進行相應參數的選取。入口邊界采用速度入口邊界條件,出口邊界采用壓力出口邊界條件,內外套筒壁面均為絕熱邊界條件。綜合考慮管側與殼側流動過程,湍流模型選擇Realizablek-ε模型。在監控計算殘差的同時對出口溫度、含汽率等參數進行監控以保證計算結果的準確性。

圖6 部分區域網格示意圖Fig.6 Schematic diagram of partial area grid

2) 網格無關性分析

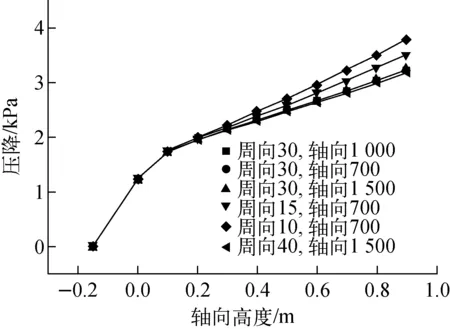

由于本文的數值模擬包含HCOTSG殼側液態鉛鉍流動與管側水蒸發兩相流動過程,兩側流動傳熱過程的差異較大,網格劃分方式對數值模擬結果產生的影響也差異較大,因此對兩側的流體流動傳熱過程分別進行網格無關性分析。對于螺旋管內的兩相流過程,本文選取了沿軸向高度不同位置的截面平均壓降作為網格無關性的判定依據,所得結果如圖7所示。對螺旋管周向節點數量與軸向節點數量分別進行加密處理,發現當周向網格數量為30、軸向網格數量為700時,加密網格對軸向沿程壓降的影響較小。因此選擇此時的網格劃分方式對螺旋管內流體域及管壁固體域進行網格劃分。

圖7 管側網格無關性分析Fig.7 Grid independence analysis at tube side

對于HCOTSG殼側的液態鉛鉍流動過程,本文選取沿軸向高度的截面平均溫度作為網格無關性分析的判定依據,所得結果如圖8所示。首先對網格進行加密,發現當網格數量達到580萬左右時,繼續加密網格對殼側液態鉛鉍的沿程溫度影響較小。因此選擇此時的全局尺寸劃分網格。在確定全局網格尺寸的基礎上,選取了不同的邊界層網格劃分方式進行網格劃分,當壁面邊界y+縮小至34時,繼續加密邊界層網格軸向溫度的影響較小。因此選擇邊界層網格處理方式對邊界層網格進行劃分。

3 流動換熱特性分析

在方法正確性驗證的基礎上,選取典型工況的計算結果進行分析,工況參數列于表2。圖9示出殼側區域中截面速度分布。由圖9可看出,在不同層螺旋管之間存在明顯的流體加速區域,而同層螺旋管的軸向節距之間存在明顯的低速區域,這使得液態金屬域內的流體攪混明顯提升,強化了流體與管壁的傳熱。且由于各層螺旋管螺旋方向布置方式不同,使得在截面對稱區域的速度分布并非對稱,因此在后續的敏感性分析中,螺旋方向的布置情況也應作為考慮的敏感性因素。

圖8 殼側網格無關性分析Fig.8 Grid independence analysis at shell side

表2 工況參數Table 2 Working condition

圖9 殼側區域中截面速度分布Fig.9 Velocity distribution of middle section in shell side area

在殼側液態鉛鉍域內,其沿高度方向的截面平均溫度與壓降分布如圖10所示。進出口的直管段區域,管束對殼側流體擾動較小,因此換熱器內流體的換熱效果明顯弱于螺旋管束區域。相應地,螺旋管束區域的壓降也明顯高于直管區域。在利用HCOTSG的優點時,應同時關注其特殊結構帶來的壓降損失。

對于管內的水蒸發兩相流動,各層內的螺旋管沿程溫度與熱流密度分布如圖11所示。可看出,各層螺旋管在同一軸向高度下的溫度與壁面熱流密度分布一致,因此在此幾何布置方式下,螺旋管束傳熱均勻性較好。在入口段與蒸發段,較大的溫差以及水蒸發的汽化潛熱使得壁面的熱流密度維持較高的水平。而在水完全蒸發后,螺旋管內的換熱過程為水蒸氣的過熱過程,此區域內熱流密度處于較低水平。因此,為更好發揮蒸汽發生器的換熱能力,針對此結構的HCOTSG,應在分析工況參數影響的同時選擇出合適的工況范圍。

圖10 殼側區域沿程溫度和壓降分布Fig.10 Distribution of temperature and pressure drop along shell side area

圖11 管側溫度與熱流密度分布Fig.11 Distribution of temperature and wall heat flux along tube side

圖12 螺旋管內溫度與壓降沿程分布Fig.12 Temperature and pressure drop distribution in helical coil tube

螺旋管內溫度與壓降沿程分布如圖12所示,由于入口段和出口段與接管處存在較大的彎曲角度,因此在這兩處壓降損失較大,螺旋區域內壓降變化較為均勻。沿程溫度在入口段快速升高,上升趨勢逐漸平緩。螺旋管內部流體除了受到黏性力作用,還受到慣性力作用。最內層螺旋管內的沿程截面液相分布變化如圖13所示。在螺旋管內,液態水所受離心力較大,因此其位于螺旋管外側;而在部分區域,在螺旋管內會出現特殊的液膜倒置現象,即液態水集中在螺旋管內側的現象,該現象與已有的螺旋管內兩相流動實驗情況一致。

圖13 管側區域截面液相體積份額Fig.13 Liquid volume fraction in tube side area

4 總結

本文提出了利用計算流體力學對液態金屬HCOTSG殼側流體、管側流體耦合流動傳熱過程進行數值模擬的方法,分析了其流動傳熱特性,得出以下結論。

1) 本文提出的數值模擬方法可對液態金屬螺旋管式蒸汽發生器內部的流動換熱情況進行模擬,并將所得計算結果與實驗結果和經驗關系式結果對比:對于管內的水蒸發兩相流模擬,通過與Bartolomei的直管沸騰實驗以及Santini的螺旋管內沸騰實驗進行對比,誤差均在25%以內;對于殼側液態金屬模擬,通過與西安交通大學圓管鉛鉍流動換熱實驗以及Kalish-Dwyer關系式和Schad關系式進行對比,誤差均在15%以內,數值模擬方法的正確性得到驗證。

2) 在本文提出的螺旋管式直流蒸汽發生器幾何結構下,針對典型工況的流動換熱情況進行了分析。殼側鉛鉍域存在明顯的加速區域,且由于各層螺旋管的布置方式存在差異,因此在各層間的流體速度也存在差異,增加了流體域內的攪混。對于螺旋管內部的兩相流動過程,過冷水被加熱最終變為過熱蒸汽,在過熱蒸汽區的熱流密度明顯下降,因此應針對不同幾何結構,確定合適的工況范圍。同時發現管內存在液膜倒置現象,與已有實驗所得結果一致。