淺析氣柜氣組分異常對螺桿壓縮機工況的影響

(中海石油寧波大榭石化有限公司 運行十部 浙江 315812)

1.概述

浙江某煉廠燃料氣回收裝置自開工以來由于受到氣體組分變化的影響,其用于壓縮氣柜氣回收至火炬氣的螺桿壓縮機工況經常受到沖擊變化,匯總以來多為三種情況:氣體組分過重、過輕及含有重組份烯烴類。這些異常組分使得壓縮機出現振動偏高、排氣溫度偏高、排氣量下降、入口堵塞等多種異常工況。對這些情況闡明原理、分析危害并說明處理方法。

2.工藝簡紹

(1)設備簡介

該裝置設有1臺3600Nm3/h及2臺1800Nm3/h的單螺桿式壓縮機,用以將氣柜自各裝置回收的烷基化尾氣等放空氣進行壓縮,之后至脫硫塔處理后并入燃料氣管網加以利用。

系統平時保持3600Nm3/h的1#壓縮機單獨運行,另外兩臺小壓縮機備用。壓縮機使用柴油做為噴入機體的冷卻液,平時保持排氣壓力在0.68MPa;排氣溫度在60-70℃,并設有三取一高溫停機聯鎖,聯鎖值為90℃;入口壓力控制1kPa以上,入口過濾器壓差控制1kPa以下。

(2)氣柜氣組分簡介

根據氣柜氣日常化驗結果分析,平日里氣柜氣組分比較穩定,隨著煉油裝置原油產地不同有所起伏。其氫氣含量大致在35%-45%之間,氮氣含量在25%-30%之間,C3及以上重組分在15%左右浮動,壓縮機運行狀況良好。

3.組分異常情況簡紹

(1)來氣組分過重

來氣組分過重是導致螺桿壓縮機工況異常最常見的情況,多因氫氣含量過低導致。該煉廠自2016年開工以來,螺桿壓縮機經常有組分過重的情況,幾乎每月都會遇到。由于在壓縮過程中重組分的冷凝溫度高,部分重組分將產生凝析,使壓縮機帶液。該液體經柴油吸收后會使柴油冷卻性能下降,導致排氣溫度上升。當氣溫較低,來氣溫度較低的時候,排氣溫度高的現象還不明顯,不過由于機體帶液過多會使壓縮機震動偏高。當氣溫較高,來氣溫度較高時壓縮機若仍大量帶液,就會使排氣溫度上升,甚至超過控制指標。

(2)來氣組分過輕

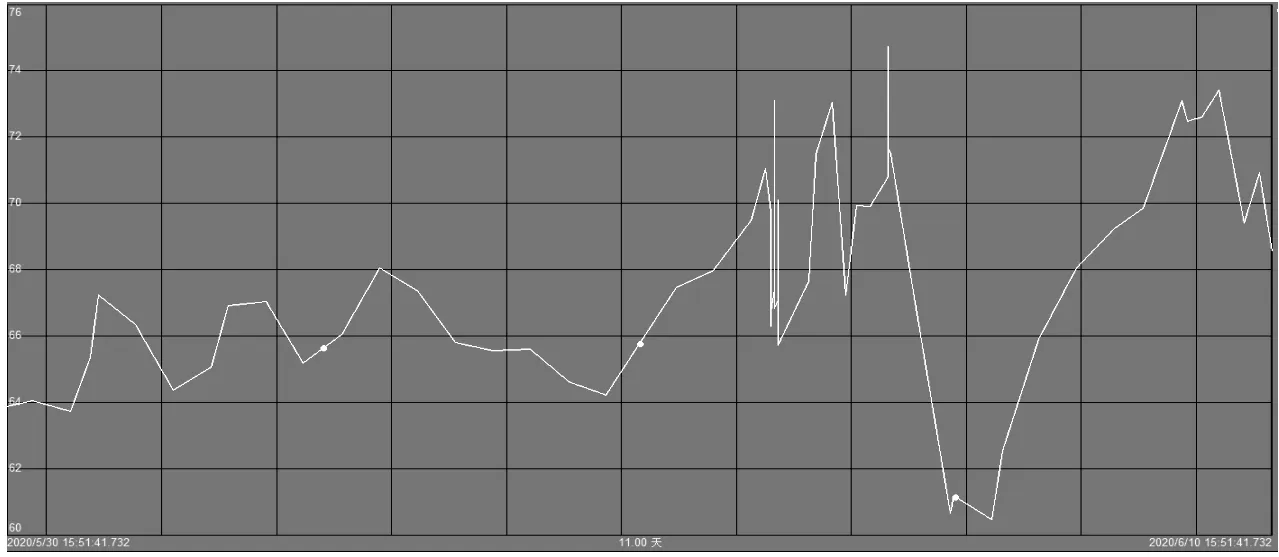

圖1 壓縮機排氣溫度趨勢圖

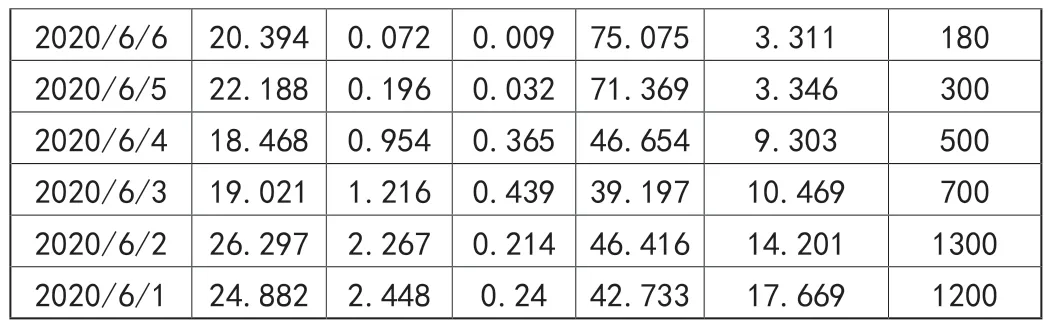

2020年5月該煉廠蠟油加氫停工期間,壓縮機再次出現了排氣溫度上升的現象,同時排氣流量也大幅下降。后經化驗分析,其重組分成分并不高,大部分都是氫氣,懷疑可能是氫氣含量高的原因。由于低壓火炬氣有裝置置換后的廢氮在排,故在該工況下維持高壓火炬氣回收了數日。期間化驗分析結果及壓縮機排氣溫度如下:

表1 氣柜氣化驗結果表

①溫度上漲原因分析

由化驗分析結果和壓縮機排氣溫度趨勢圖可見,有幾日高壓火炬氣回收使氣柜氣氫氣含量超過70%,剛好與溫度上漲的時間相吻合。故基本可確定是由于來氣組分太輕反而導致了壓縮機排氣溫度高。

②原理闡述

經筆者查閱資料,發現被壓縮氣體的絕熱指數n會直接影響壓縮機的壓縮過程,從而影響排氣量、指示功率及排氣溫度。而壓縮機的排氣溫度T2可用下列公式加以概括[1]:

是故當氣體的溫度絕熱指數變大時,壓縮機的排氣溫度將會變大,排氣量將會變小。而經壓縮機氣體的絕熱指數中,氫氣為1.410,幾乎是最大的。甲烷為1.314,乙烷為1.249。

(3)來氣含重組分烯烴

該煉廠自2019年9月開始,壓縮機入口過濾器壓差開始出現快速上漲現象。首次上漲至次日21時上漲至1.4kPa,之后停運該壓縮機清洗入口過濾器。

此后,運行的氣柜氣壓縮機同樣出現入口過濾器快速堵塞的問題。入口過濾器拆除后發現,導致3臺壓縮機過濾器堵塞的垢樣性狀相同,均為紅黑色顆粒豆狀。

該物質不斷堵塞氣柜氣壓縮機入口過濾器,導致壓縮機需要不斷的切換。經過統計在事件發生后氣柜裝置每日至少要進行一次壓縮機切換,壓差上漲過快時需要切換兩次。如此頻繁的切換不但容易損傷機體,而且置換清理時間非常緊張,現場難免有一定氣味。

事件發生后該煉廠對氣柜氣及火炬氣樣品立即進行了持續跟蹤式的分析,然而分析結果與往日正常樣相比卻并無異常。因此初步判斷該物質雖然造成了壓縮機入口壓差上漲,含量卻并不高,在其他火炬氣的稀釋之下難以通過普通化驗方式找到泄露裝置。

為了保障設備和人員安全,該煉廠采用將壓縮機入口過濾器改造成雙并聯切換的模式,可以不停機切換至備用過濾器運行以便被堵塞過濾器清理,預防了設備因頻繁切換發生故障的風險,但事件根源問題仍未得到解決。氮氣置換、人工清理,對設備和操作人員都造成了較大的安全風險。

該煉廠委托天津化學研究院對過濾器清理下來的堵塞物進行了分析,結果如下:

①熱分解及元素分析

將該物質于550℃下焙燒4小時測其失重,達到99.64%,其組成絕大部分為有機物。元素分析結果顯示其碳元素含量34.77%,氫元素含量7.07%,氮元素含量13.57%,碳氫摩爾比0.82,大于烯烴的碳氫摩爾比0.5,說明聚合物可能發生了脫水反應,形成了膠質等復雜化合物。

②核磁分析

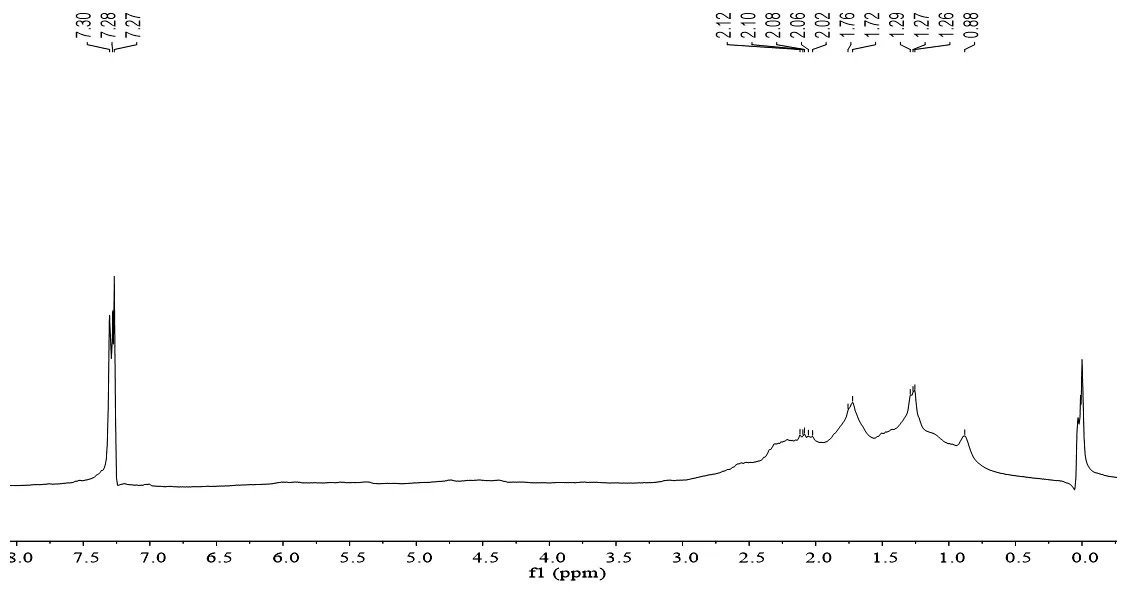

圖2 核磁分析圖譜

該物質的1H NMR譜圖在δ=0.75-3.0之間有一包峰,這是典型碳碳雙鍵聚合的結果,在δ=7-8之間無苯環上氫原子信號(圖中為溶劑峰)。

結合氣柜氣的組分,初步判斷樣品為烯烴聚合物,烯烴未環化成苯環,但該聚合物發生了脫水。聚合物的分子量還需進一步測定。

該煉廠在分析過天化院實驗結果后,對有可能泄露烯烴類物質的裝置進行了重點采樣排查,其中硫磺V604含胺5ppm;DCC裝置V308處火炬氣烯烴64%;減頂瓦斯硫化氫20000ppm;40萬抽提C6+7.3%,均屬于重組分或危險物質偏高的數據。尤其是DCC裝置V308處火炬氣烯烴含量過高,極有可能存在嚴重的內漏。

該煉廠逐步鎖定了DCC裝置幾處可能存在的內漏點,加以盲板隔離,火炬氣柜系統逐步得以恢復正常。

2020年夏季由于儲運C5烯烴罐卸壓等原因入口過濾器一段時間再次出現了持續堵塞的現象,然而現已了解堵塞原因,通過生產調度及時的調配及2019年的改造未再造成嚴重影響。

4.組分異常解決方法

(1)來氣組分過重,這種情況下導致的異常工況不嚴重時在該煉廠已趨于常態化,解決方法一方面需要生產調度協調裝置調整,另一方面需要現場多進行柴油置換,使新鮮柴油及時得到補充,保證冷卻能力和對重組份的吸收作用。

(2)來氣組分過輕,這種情況在日常生產中幾乎不會遇到,僅當裝置出現異常或檢修停工時有這種情況,一般都是可以預估的,應當順應其變化對火炬氣進行選擇性回收,盡量避免對壓縮機工況造成大的影響。

(3)來氣含重組分烯烴,這種情況易導致聚合物堵塞入口,當入口壓差上漲時需要密切監控,及時切換過濾器或停機處理,并及時排查重組分烯烴來源,從源頭進行解決。

5.結論

通過對該煉廠燃料氣回收設施開工以來遇到的三種異常火炬氣組分情況進行分析,總結不同組分情況對壓縮機工況的影響,并從理論上闡明原因,在實際生產過程中避免壓縮機設備受到損傷或造成瓦斯能源浪費的現象。