基于復合材料纖維纏繞增強技術的身管減重設計

譚繼宇,張效天,張魏友,周光磊

(1.中國兵器裝備集團兵器裝備研究所,北京 102202; 2.陸軍裝備部北京軍事代表局,北京 100041)

為了提高某無后坐武器系統的便攜性能,改善人機功效,在滿足身管剛度、強度要求的前提下,采用鈦合金內襯外表面纏繞復合材料纖維設計方案,在現有的加工能力、工藝條件下,通過調整鈦合金內襯厚度以及復合材料鋪層層數,降低身管重量。

復合材料由于其比強度、比剛度高、可設計性強、密度低等特點,被不斷地應用到身管設計中。吳其俊[1]曾基于連續損傷力學理論和擴展的蔡-吳失效準則,采用以能量為基礎的基準剛度退化方法預測了復合材料槍管的漸進破壞過程。徐光磊[2]基于蔡-吳失效準則對含內襯復合纖維材料發射筒進行了漸進失效分析。尹冬梅[3]基于Hashin準則對考慮纖維纏繞預應力的軌道炮身管復合外殼做了漸進損傷分析。南京理工大學錢林方教授為首的課題組重點研究了纖維增強復合材料在火炮身管上的應用,主要包括:復合材料身管的基礎理論[4-6]、剛度強度分析、結構優化設計、熱學性能、殘余應力和損傷研究等[7-8]。

采用第四強度理論作為鈦合金內襯強度準則、外纏復合材料纖維基于Hashin 2D損傷準則建立身管強度損傷模型,采用Abaqus中復合材料鋪層模塊建立了身管纖維纏繞仿真分析模型,在身管總厚度不變的前提下,改變鈦合金內襯和復合材料鋪層厚度,在滿足強度要求下,降低身管重量。

1 復合材料力學基本方程及其等效積分形式

復合材料是各向異性材料,且復合材料以不同鋪層角度纏繞在鈦合金內襯外表面,其身管模型不具備軸對稱性,將其簡化為二維模型計算誤差較大,因此,本文仿真分析采用三維模型。復合材料各向異性且身管所受載荷結構復雜,利用解析法很難獲得應力場的大小以及應力的分布情況,因此采用Abaqus軟件對其建模分析,在直角坐標系下,其在三維問題中需要滿足如下方程[2]:

(1)

Tx=nxσx+nyτyx+nzτzx

Ty=nxτxy+nyσy+nzτzy

Tz=nxτxz+nyτyz+nzσz

(2)

式中,Tx,Ty,Tz為邊界單位面積上的內力,nx,ny,nz為外法向方向余弦。

在位移邊界域彈性體的位移已知為ui,即有

(3)

(4)

式(4)中,Γ為力和位移的總邊界[9-10]。

2 復合材料身管強度有限元模型

2.1 復合材料鋪層方式及身管結構設計方案

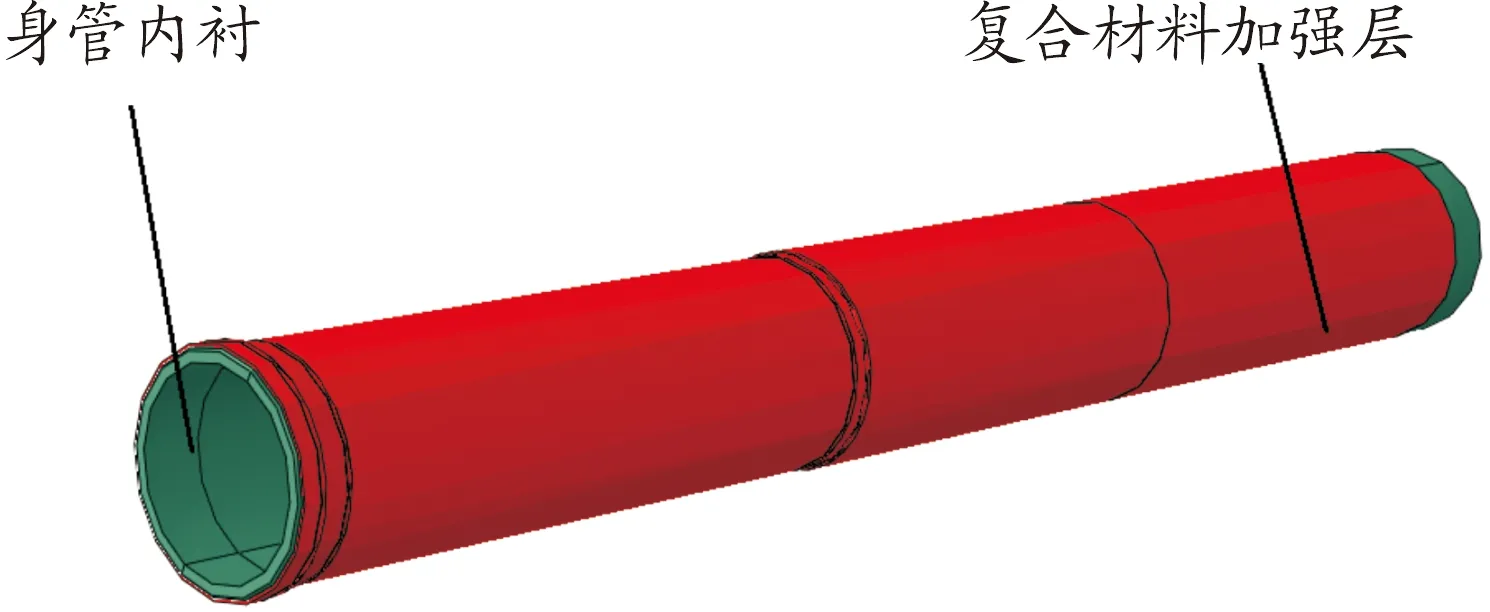

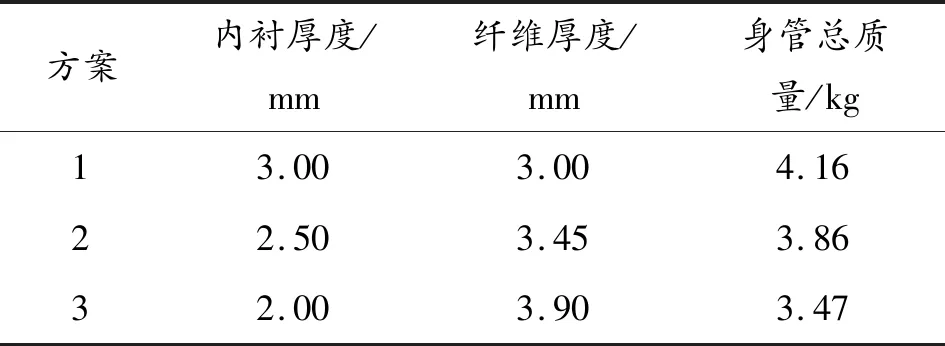

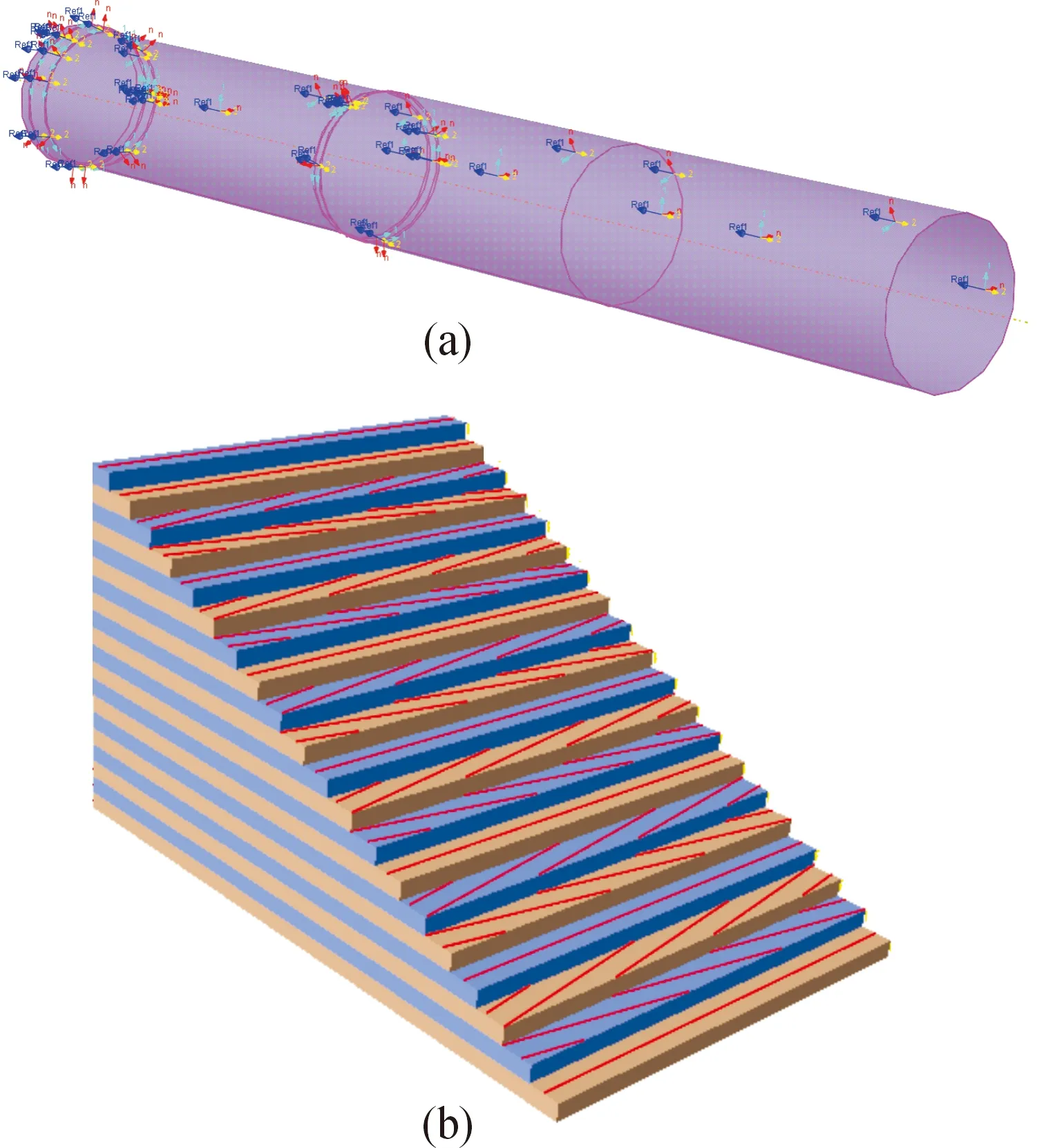

某無后坐武器系統身管由鈦合金和復合纖維加強層共同組成,鈦合金內襯內膛半徑41 mm,身管長度800 mm,加強殼由環氧樹脂和輔料為基體,以碳纖維為增強材料纏繞而成,單層厚度0.15 mm,纖維主方向與內襯軸向成90°、80°、-80°順序交替纏繞在內襯外表面,為保證身管外形美觀,外表面最后一層纏繞角為90°。身管結構如圖1所示,纖維纏繞方式如圖2所示。方案1為初始方案,方案2-方案3為改進方案。其身管設計方案和復合材料鋪層設計的具體內容如表1、表2所示。

圖1 復合材料身管結構模型示意圖

表1 身管設計方案的具體內容

圖2 纖維纏繞方式示意圖

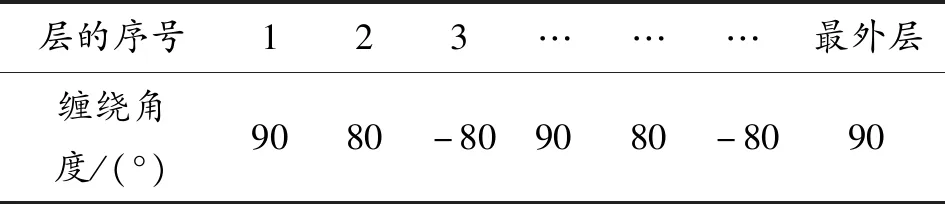

表2 復合材料鋪層設計

2.2 身管力學損傷判據

身管材料鈦合金為金屬材料,強度判據采用Mises準則,纖維纏繞外殼損傷比較復雜,如基體開裂、纖維斷裂等,采用Hashin2D損傷準則作為材料失效判據,其表達形式如下[6]:

1) 纖維拉伸損傷

(5)

2) 纖維壓縮損傷

(6)

3) 基體拉伸損傷

(7)

4) 基體壓縮損傷

(8)

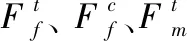

表3 身管材料參數

2.3 身管有限元模型建立

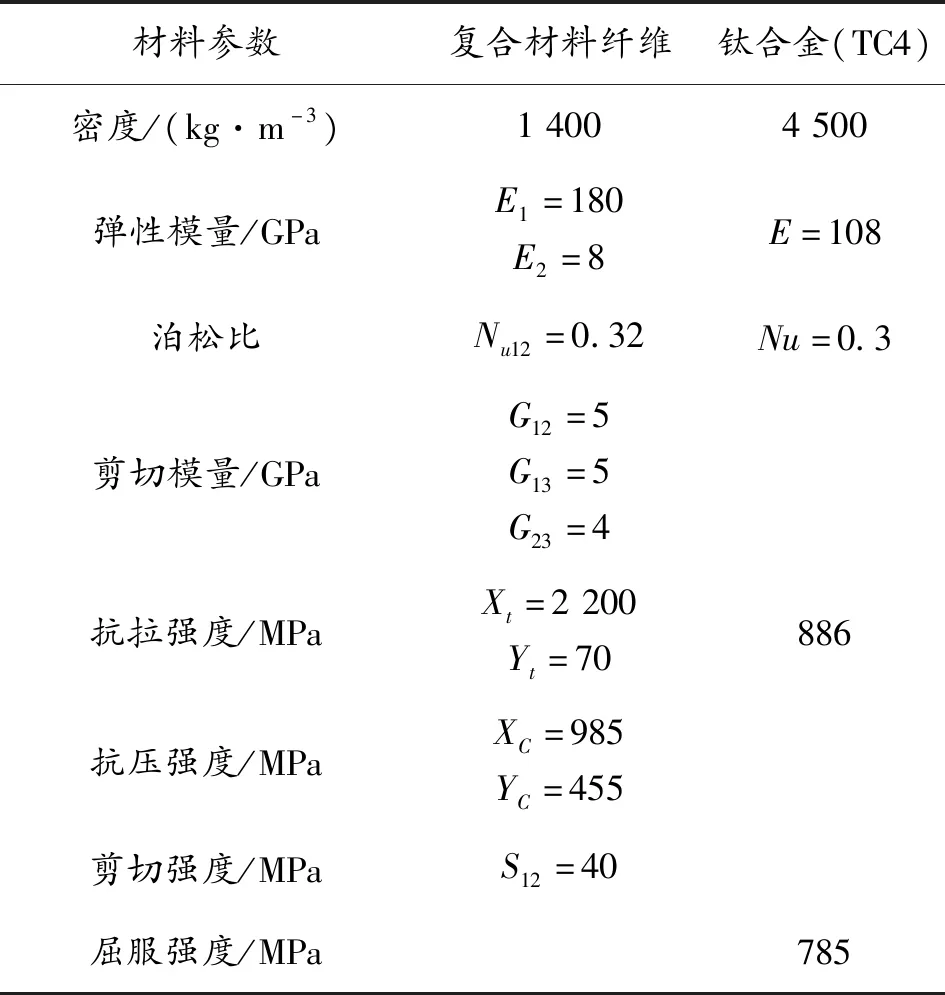

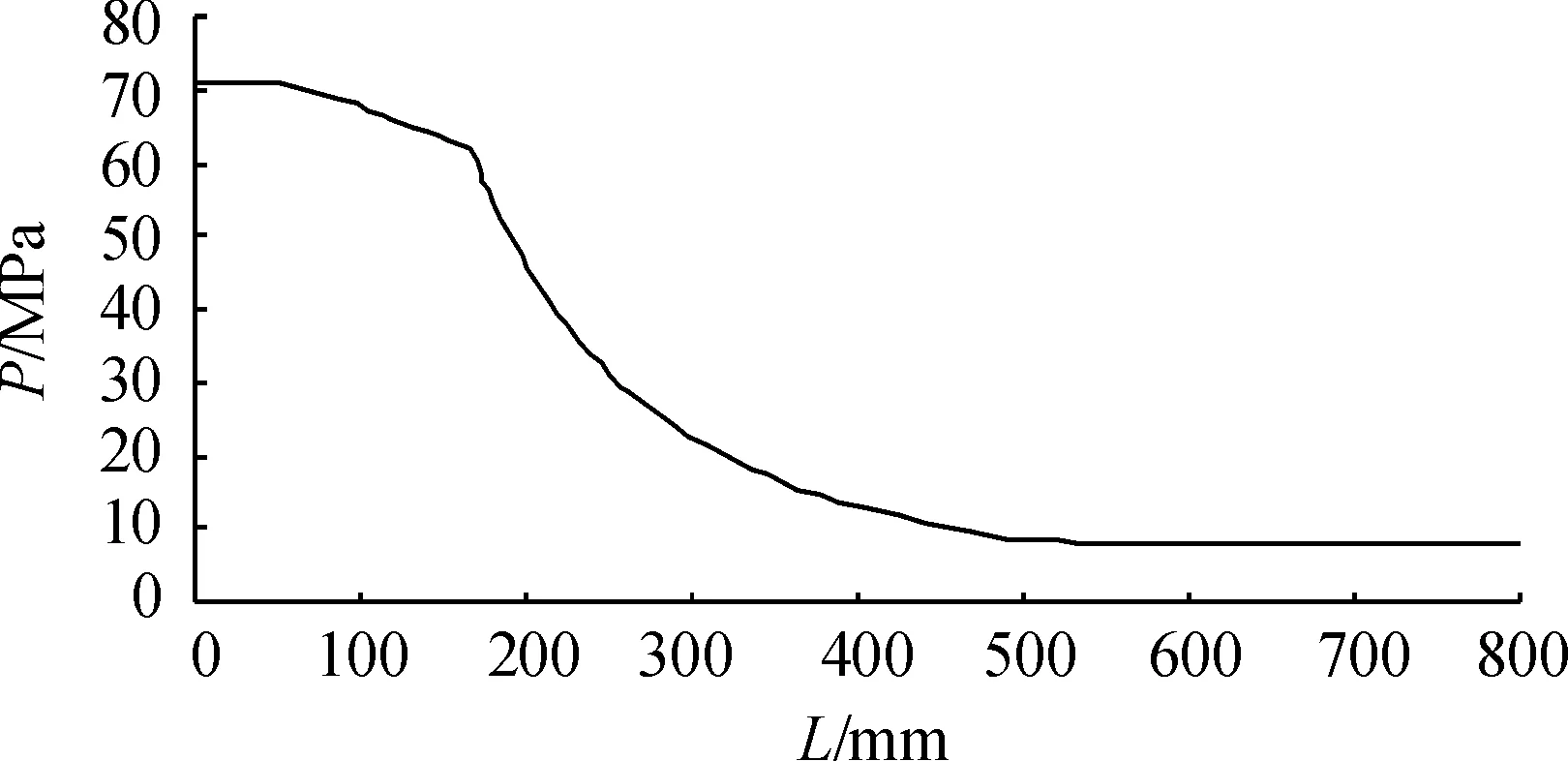

身管內襯模型采用六面體實體縮減積分單元(C3D8R),復合材料鋪層采用傳統殼單元(S4R),網格如圖3所示。身管內襯與復合材料纖維纏繞殼之間界面假設為理想粘結,采用綁定約束,身管尾端表面施加固定約束,身管膛壓載荷最大值為72 MPa,P-L曲線如圖4所示。

圖3 身管有限元仿真模型

圖4 膛壓P-L曲線

殼單元的法向垂直內襯外表面,纖維材料參考坐標系平行身管軸向,如圖5(a),纖維纏繞角堆疊結構如圖5(b)。

圖5 復合纖維纏繞角堆疊結構示意圖

3 仿真計算結果分析

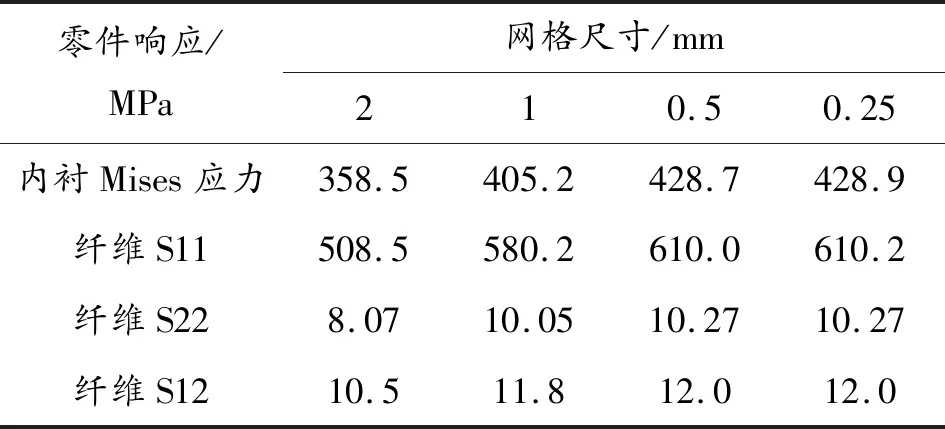

采用靜態隱式算法模擬身管在膛壓載荷作用下的力學響應,分別采用單元尺寸為2 mm、1 mm、0.5 mm、0.25 mm的網格對方案一進行仿真分析,仿真結果如表3所示。

表3 不同網格尺寸模型響應仿真結果

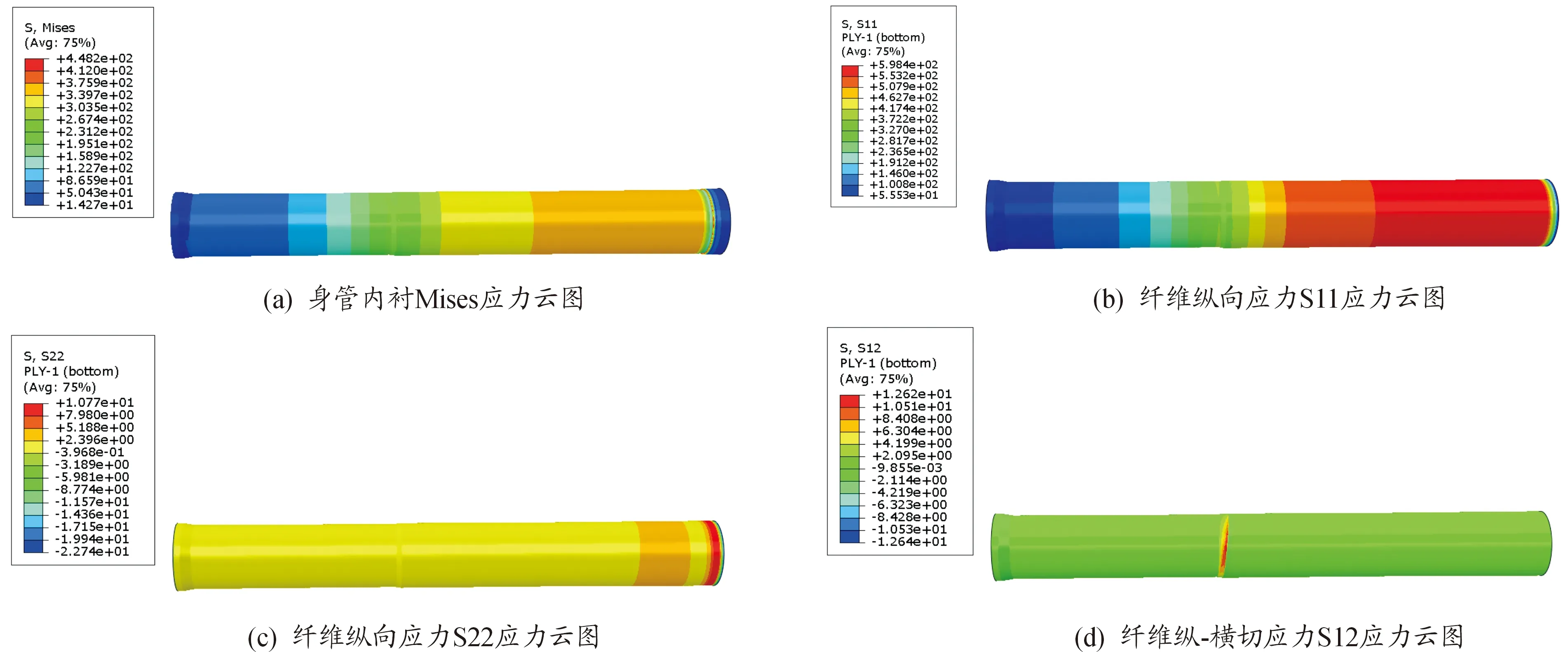

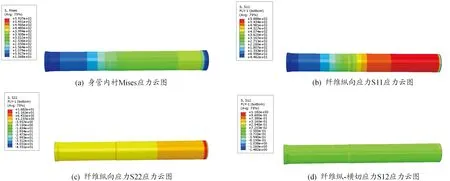

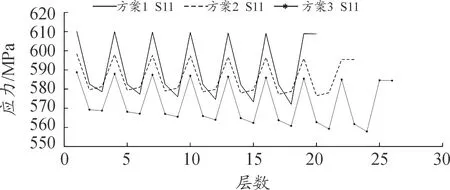

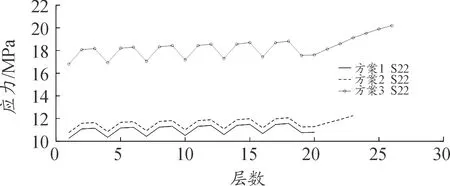

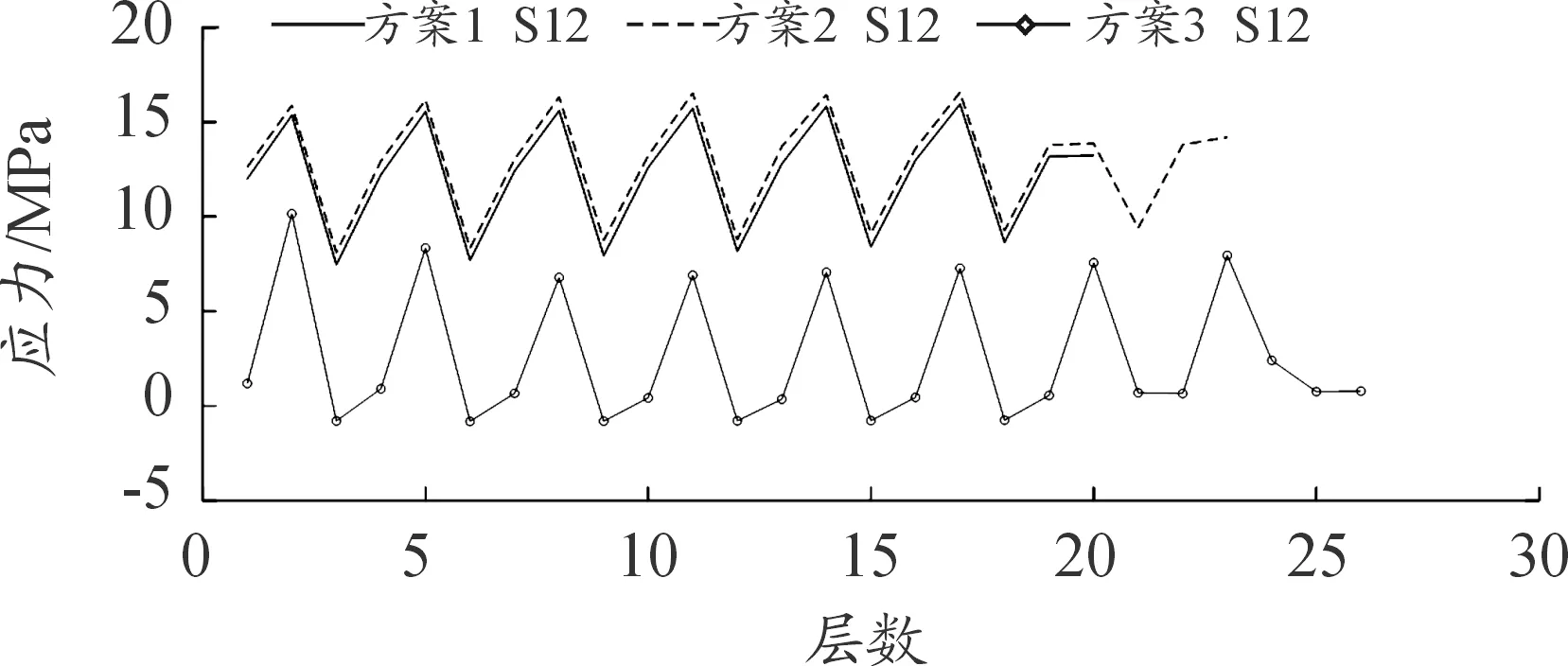

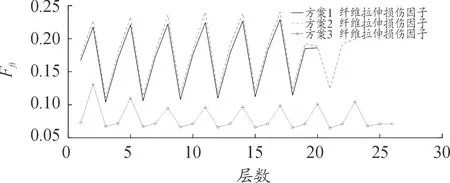

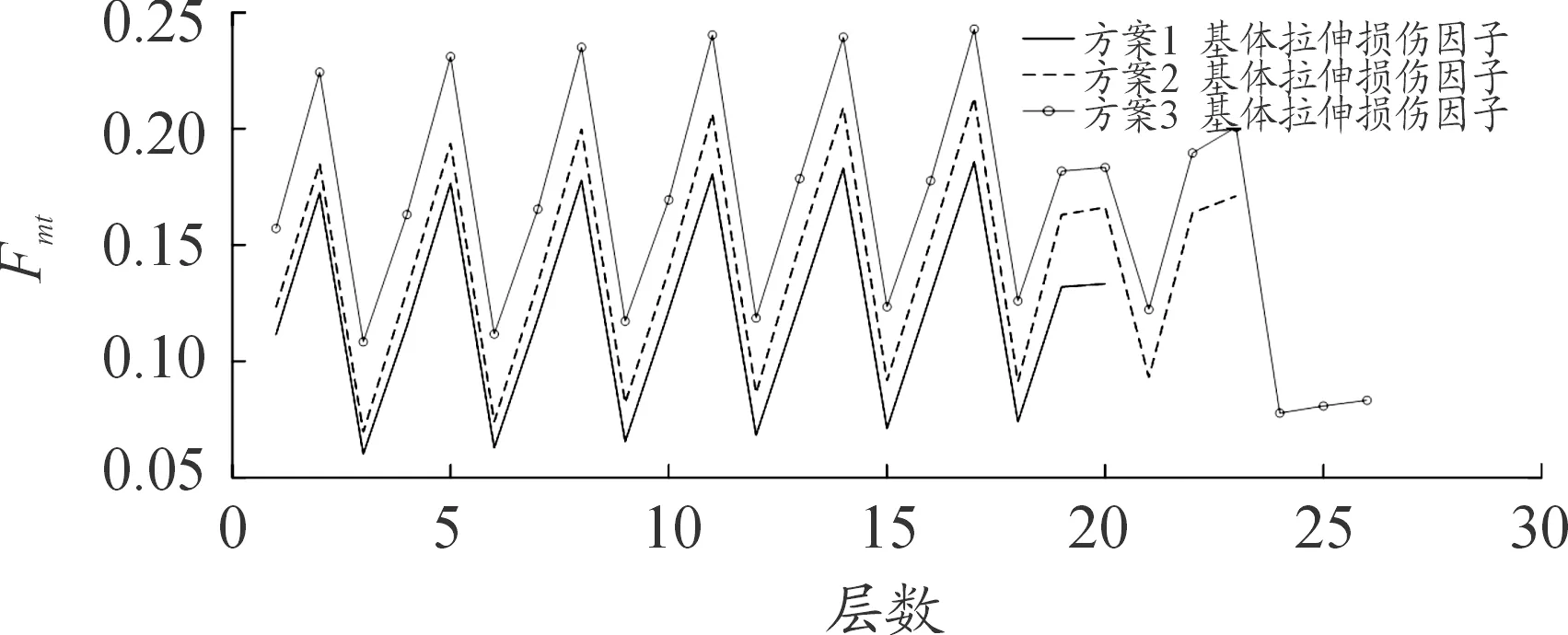

如表3所示,當網格尺寸為0.25 mm時,結構應力響應趨于收斂。因此,仿真分析模型身管內襯、復合纖維的應力分布情況,選用單元尺寸為0.25 mm。3種設計方案身管內襯、復合纖維第一層應力云圖如圖6,當鈦合金內襯厚度分別為3 mm、2.5 mm、2 mm時,內襯Mises應力最大值分別為428.9 MPa、448.2 MPa、593.7 MPa,即內襯厚度越薄應力值越大,但最大Mises應力均小于材料屈服強度,3種方案鈦合金內襯均滿足強度要求。3種方案復合材料第一層纖維縱向應力S11分別為610.2 MPa、598.4 MPa、588.8 MPa,纖維橫向應力S22分別10.27 MPa、10.77 MPa、16.82 MPa,纖維縱-橫切應力分別為12.0 MPa、12.62 MPa、1.18 MPa,纖維、基體都處于受拉狀態。身管各層纖維應力數值-層數分布曲線如圖7所示。

(a) 方案1

(b) 方案2

(c) 方案3

(a) 縱向

(b) 橫向

(c) S12

圖8 纖維拉伸損傷因子

圖9 基體拉伸損傷因子

4 結論

1) 基于Abaqus軟件建立了無后坐武器系統身管三維有限元身管結構強度仿真模型,計算了3種不同設計方案內襯、復合纖維纏繞層應力數值,分析得出膛壓作用下復合纖維纏繞層基體、纖維的主要承受拉伸應力。

2) 將應力數值結果代入Hashin 2D損傷準則計算得到基體、纖維損傷因子折線圖,3種身管設計方案身管內襯、復合纖維纏繞層都滿足強度要求。

3) 根據工程經驗,為保證鈦合金內襯內表面加工膛線過程中內襯不變形破損,內襯厚度不小于2 mm,因此,選擇方案3為最后設計方案。