典型缺陷對30NiCrMoV12車軸疲勞極限影響的研究

周素霞,孫宇鐸,吳 毅,張 昭,楊文澈,白小玉

(1.北京建筑大學 機電與車輛工程學院,北京 100044; 2.北京建筑大學 城市軌道交通車輛服役性能保障北京市重點實驗室,北京 100044; 3.中國鐵道科學研究院集團有限公司 金屬及化學研究所,北京 100081)

車軸作為高速列車的重要承載部件,如果發生破壞將會導致災難性的后果[1]。車軸的傳統設計方式通常將車軸假設為無損傷狀態[2],但是列車車軸在服役期間會有一定的概率遭受到不同形式的損傷。據統計,有近30%的高速列車車軸出現過損傷,這其中由外物造成的損傷占90%以上[3]。遭受損傷后的車軸,疲勞性能往往會出現不同程度地降低。隨著我國高速動車組列車的運行速度不斷提高,為保證列車的安全運行,針對該問題進行細致地量化分析已經刻不容緩。

外物損傷的研究早期多集中于航空領域,研究人員發現當部件遭受外物損傷后,其疲勞性能會有顯著的降低[4-5]。隨著列車速度的不斷提高,列車車軸的外物損傷問題開始得到學者們的重視。Seung等[6]對含有V形切口的車軸試樣進行疲勞試驗,將試驗數據擬合成疲勞S-N曲線,發現含缺陷車軸試樣的疲勞性能相比于光滑試樣有一定程度的下降。Xu等[7]調查發現動力車軸的齒輪座在拆卸或安裝的過程中,部分車軸的表面會出現軸向劃痕。多位學者細致地對外物的沖擊角度及缺陷的外觀形貌進行了研究[8-9],結果發現,車體上掉落的零件以及飛濺的道砟垂直撞擊到車軸后,會在車軸表面留下明顯的壓痕;而當沖擊角度較小時,車軸的表面損傷更近似于劃痕。此外,在大量研究中發現車軸遭受外物損傷后會形成復雜的殘余應力場,該應力場會對車軸的疲勞極限產生很大的影響[10-12]。車軸表面在遭受外物損傷后形成殘余應力場,當損傷區域受到因車軸旋轉而產生的外力作用時,會形成復雜的疊加應力場。

此前很少有學者同時針對車軸的沖擊壓痕與劃痕進行細致地對比分析,即使完成了對車軸單一類型損傷的分析,但研究結論也很難對實際的車軸維護保養起到指導作用。此外,前人的研究中很少細致地分析過車軸在遭受外物損傷后形成的殘余應力場,以及損傷區域受旋轉彎曲加載后出現的疊加應力場。因此,研究結論存在一定的局限性。由于外物損傷的外形尺寸較小且應力變化梯度較大,使用測量設備很難對其進行精確地測量,因此可以采用有限元仿真的方法來查看殘余應力場的應力分布情況。

本文依據疲勞試驗過程,建立有限元模型,分析了預制缺陷后形成的殘余應力場和施加外載荷后產生的疊加應力場的應力分布情況,查看仿真結果的高應力區域與試驗中的裂紋源位置的吻合程度。同時根據試驗結果,擬合出各試樣組的疲勞S-N曲線,對比分析其疲勞極限,并采用殘差平方和分析各類損傷在試樣破壞過程中的影響權重。最后根據試樣的疲勞試驗結果預測典型缺陷下的全尺寸車軸疲勞極限,結合現行的相關標準預測并分析車軸疲勞安全性能。

1 試樣的疲勞試驗

1.1 車軸鋼30NiCrMoV12材料性能

疲勞試驗采用材質為30NiCrMoV12的車軸鋼試樣,并根據歐洲標準EN 13261—2009[13]對試樣進行制取,試樣呈沙漏狀,其中間部位直徑為9.5 mm,見圖1。由于車軸遭受的異物壓痕與劃痕多發生于車軸的表面,因此試樣的材料取自于車軸表面,見圖1(b)。利用萬能試驗機測得30NiCrMoV12車軸鋼的拉伸力學性能,并將獲取的數據繪制成該材料的應力-應變曲線,見圖1(d)。30NiCrMoV12車軸鋼的力學性能見表1,化學成分見表2[14]。

表1 30NiCrMoV12車軸鋼力學性能

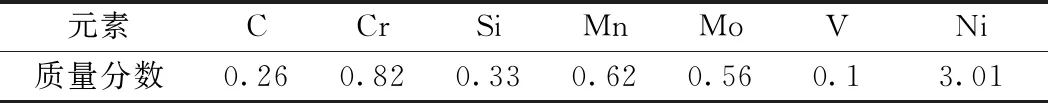

表2 30NiCrMoV12車軸鋼化學成分 %

圖1 試樣制取及拉伸試驗

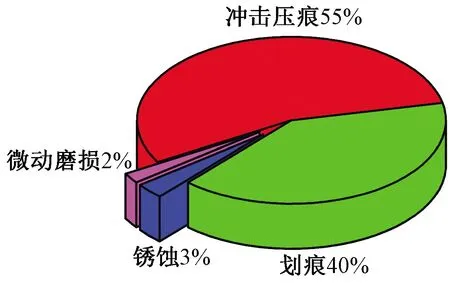

1.2 缺陷類型調查及缺陷預制

根據現場調查結果發現,高速列車車軸表面的缺陷主要包含沖擊壓痕、劃痕、銹蝕、微動磨損等類型,其中沖擊壓痕和劃痕兩類損傷約占95%,見圖2[15]。同等沖擊載荷下,尖銳物體往往造成車軸表面更為明顯的缺陷,據文獻[7]可知,車軸表面有超過95.5%的劃痕深度低于119 μm。

圖2 高速車軸表面缺陷比例

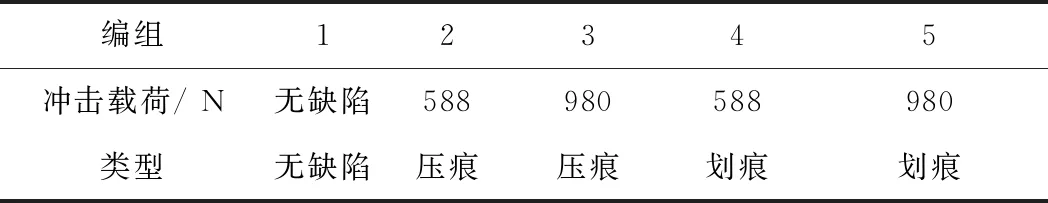

根據車軸在運行中的實際損傷情況,對試樣施加不同大小的沖擊載荷。壓痕的預制采用洛氏硬度計,在保持壓痕原載荷的同時使用螺紋推進器沿Z軸方向推進0.9 mm,見圖3,模擬車軸表面處的軸向劃痕,分組情況見表3。完成預制缺陷后,使用布魯克Contour非接觸3D光學輪廓儀對含缺陷試樣的缺陷區域進行掃描和測量,見圖4。

表3 預制缺陷分組

圖3 缺陷預制設備

圖4 缺陷掃描圖

通過缺陷區域的掃描圖和測量結果可知,壓痕的底部較為尖銳,邊角處出現少量的材料堆積情況,980 N載荷的壓痕深度與寬度明顯大于588 N載荷的壓痕,且材料堆積的高度也是980 N載荷的壓痕更大。劃痕底部較為平緩,邊角處的材料堆積情況相較于同載荷下的壓痕更為明顯。由于劃痕的制取需要壓頭沿Z軸方向移動,因此該過程中邊角處的材料堆積情況也會隨之增高。同理,980 N載荷的劃痕深度、寬度以及邊角處材料堆積高度均大于588 N載荷的劃痕,見表4。

表4 試樣缺陷外形尺寸

1.3 疲勞極限試驗

試驗設備采用小試樣旋轉彎曲疲勞試驗機,使用4點彎曲加載形式,應力比R=-1,工作頻率為50 Hz。為保證數據準確性,將每組試樣分成5個等間距的應力水平,每個應力水平下保證有4個試驗點。根據GB/T 4337—2015[16]標準規定,試樣的疲勞極限為加載周次達到107次后所對應的應力值,加載載荷與缺陷區域應受的名義應力轉換關系為

(1)

式中:σs為缺陷區域應受的名義應力;F為試驗加載載荷;d為試樣直徑;L為4點加載的力臂。

2 缺陷區域的應力分析

2.1 建立有限元仿真模型

使用HyperMesh軟件對模型的缺陷區域進行細致地網格劃分,其他區域采用過渡網格處理。試樣模型的網格類型為C3D8R,節點數為1 382 199個,單元總數為1 249 030個。使用Abaqus軟件根據試驗情況在模型上進行4種缺陷預制的有限元仿真。

隨后對光滑模型和4個已預制缺陷的模型分別進行4點彎曲形式的加載,用來模擬試樣的缺陷區域受旋轉加載時的最大受拉狀態,見圖5[17]。為便于分析對比各含缺陷模型的疊加應力場情況,參照試驗加載情況對5個模型均施加相同大小的外力載荷F。

圖5 試樣加載示意圖

在旋轉4點彎曲加載形式的疲勞試驗中,試樣缺陷區域的受力情況可以簡化為裂紋的Ⅰ型受載形式(張開型),因此在有限元后處理環節主要分析Z軸方向的應力(垂直于缺陷擴展面的正應力)分布情況。對試驗中已發生斷裂的試樣進行調查(見圖6),發現預制壓痕的斷裂面多集中于試樣Z軸的中心位置A面,而劃痕的斷裂面多集中于距中心位置0.3~0.4 mm處,本次劃痕分析截面選取距中心位置0.35 mm的B面,見圖6。

圖6 缺陷區域示意圖

2.2 殘余應力場計算結果及分析

高速外物的沖擊會導致試樣表面出現明顯的壓痕或劃痕,材料內部發生的不均勻塑性變形導致該區域形成了復雜的殘余應力場。在有限元仿真結果中,S,S33表示Z軸方向應力,正值與負值分別表示Z軸方向的拉、壓應力。

Z軸方向殘余應力云圖見圖7;根據分析云圖繪制該截面表面的應力變化曲線見圖8。如圖7(a)所示,在有限元仿真的壓痕形成過程中,隨著外物的向下沖擊,其正下方的車軸材料被不斷地向四周擠壓,沖擊停止時壓痕的周邊會形成明顯的材料堆積現象。壓痕內部正下方形成了較高的殘余壓應力,而在壓痕的邊角處則存在較高的殘余拉應力。由圖8可知,由于外物尖端部分的向下沖擊,造成壓痕底部小面積區域遭受較大的沖擊載荷,從而底部表面材料向兩側拉伸,形成一定的殘余拉應力;壓痕內部其他區域的表面材料則受到外物的擠壓形成殘余壓應力;受外物擠壓發生位移的材料,堆積于壓痕邊角處,材料向外側的位移致使表面材料形成很高的殘余拉應力。同時可知,預制壓痕載荷的增加,導致壓痕邊角處的殘余拉應力出現了一定的增大。

如圖7(b)所示,劃痕形成的有限元仿真過程,在沖擊階段與壓痕高度相似。但是當外物保持沖擊載荷而沿Z軸方向移動時,由于外物與表面材料相互間的作用,劃痕表面材料出現了沿Z軸方向的拉伸現象。當外物沿Z軸方向完成0.9 mm的平移時,劃痕內部表面處原本由于外物沖擊而形成的殘余壓應力被很大程度的抵消掉,甚至出現了多處位置由于材料拉伸率超過27%而產生破壞的情況(為還原試驗結果,設置破壞單元被程序自動刪除)。在距劃痕底部表面1.5 mm處,出現了數值較高的殘余壓應力,這與外物保持的持續垂直載荷有關。由圖8可見,劃痕內部的表面材料存在著一定的殘余拉應力,但分布不均。一些區域的材料與外物發生接觸摩擦,產生較大的位移,殘余拉應力值較高。當預制缺陷的沖擊載荷增加時,缺陷區域內的殘余拉應力值會有一定增高;同時由于劃傷的X軸方向寬度的增加,存在殘余拉應力區域的面積也會有一定的增大。

圖7 Z軸方向殘余應力云圖

圖8 模型截面的表面殘余應力曲線

2.3 疊加應力場計算結果及分析

當對含預制缺陷模型加載后,缺陷區域會形成疊加應力場,見圖9,繪制相應的截面表面應力變化曲線,見圖10。同時為方便對比,加入光滑試樣模型分析。由分析結果可知,缺陷區域的疊加應力場并不是殘余應力場與遠場應力的簡單疊加,在外力加載過程中缺陷區域的應力分布發生了較為復雜的變化。將試驗中斷裂的試樣收集并清洗,使用S-360掃描電鏡觀察試樣的斷口情況,與有限元分析結果作對照,見圖11。

圖9 Z軸方向殘余應力云圖

圖10 模型截面的表面疊加應力曲線

圖11 試樣斷口電鏡圖

由圖10可知,平滑試樣模型在缺陷區域的應力變化平緩,中心位置的最高應力σa=300.7 MPa,兩側的應力緩慢遞減。由于在疲勞試驗中試樣旋轉受力,因此平滑試樣各位置受力均勻。由圖11(a)可知,光滑試樣表面多處位置存在纖維區特征,可推斷其裂紋源較為分散[18]。由于光滑試樣無預制缺陷,因此裂紋源較大概率由材料中的微缺口、魚眼等因素所導致。

由圖9(a)、圖10可知,980 N載荷壓痕疊加應力場的最大拉應力出現在壓痕邊角處,相比于殘余應力場其數值提高了148.6 MPa,此處較容易首先出現疲勞破壞情況。參見圖11(b)可知,980 N載荷壓痕的裂紋源多集中于壓痕邊角處,因此有限元仿真分析得到的高應力區域與試驗觀察到的裂紋源位置較為相符。壓痕的底部表面雖然存在著一定殘余拉應力,但是由于壓痕底部具有較為尖銳的幾何特征,導致該區域的拉應力并無明顯提升。此外,由于壓痕內部的下方存在著較高的殘余壓應力,雖然受到外部拉應力的作用有所緩解,但是依舊嚴重阻礙了試樣表面裂紋的擴展速度。

根據圖9(b)、圖10可知,980 N載荷劃痕受到外部載荷作用后,最大拉應力區域位于劃痕的邊角處內側,同時劃痕內部也會零散地分布著一些較高的拉應力區域。劃痕的內部與邊角處內側均有較高概率首先發生疲勞破壞。根據電鏡圖(圖11(c))可知,裂紋源主要分布于劃痕邊角處內側及內部的多處位置,同時劃痕內部表面出現一處材料缺失情況,這與試樣拉伸試驗中,載荷超過拉伸曲線最高值出現的材料頸縮和空洞現象相近[19]。在有限元仿真中,劃痕的預制已經造成個別單元發生拉伸破壞,而外部遠場拉應力的作用又會增加被破壞單元的數量,使劃痕內部變得不平整,這與試樣的斷面電鏡觀察結果較為相符。相比于壓痕,劃痕內部的下方存在著較高的拉應力,對試樣表面裂紋的擴展會起到促進作用。盡管在劃痕拉應力區域的下方也存在著一定的壓應力,但是其距表面有一定距離,因此對劃痕表面裂紋擴展的阻礙作用較小。

根據圖10,588 N載荷壓痕的最大拉應力同樣發生在邊角處,但是數值較980 N載荷有所降低,且存在較高拉應力區域的面積有所減小。同理,588 N載荷劃痕相較于980 N載荷劃痕,其最大拉應力數值較低且拉應力較高區域的面積有所減小。

根據靜力分析結果可知,相同預制沖擊載荷下,Z軸方向劃痕的應力分布情況較壓痕更易發生疲勞破壞,并對試樣表面裂紋的擴展更有促進作用。同時可知,壓痕與劃痕的材料堆積處往往存在較高的拉應力,有很大概率成為裂紋源,加速試樣的疲勞破壞。

3 試驗計算結果與分析

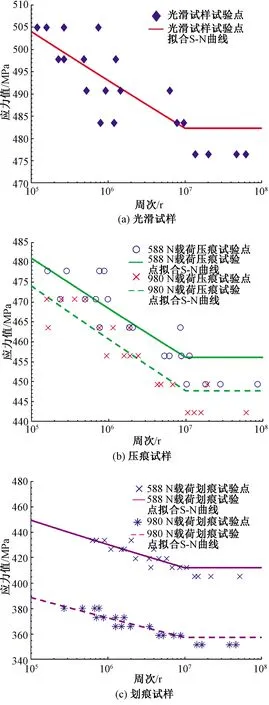

根據S-N曲線的冪函數形式,見式(2),使用最小二乘法將試驗數據點擬合成疲勞S-N曲線,見圖12。5組試樣的疲勞極限Sf均為各組數據擬合的S-N曲線中N=107所對應的應力值[18]。

Sm·N=C

(2)

式中:N為循環次數;S為N次循環對應的疲勞強度;m、C均為與材料、加載方式等有關的參數。

圖12 30NiCrMoV12車軸鋼疲勞S-N曲線

根據圖12可知,30NiCrMoV12車軸鋼光滑試樣的疲勞極限為482.29 MPa,表面的壓痕與劃痕均會對試樣的疲勞極限造成不利的影響。588、980 N載荷的壓痕分別會導致試樣的疲勞極限值下降5.44%、7.17%,隨著預制壓痕載荷的增加,試樣的疲勞極限也會隨之下降。同時588、980 N載荷的劃痕疲勞極限值則分別下降了14.57%、25.92%。該情況說明相等的缺陷預制載荷下,壓痕對試樣的疲勞極限產生的影響較小,而軸向劃痕會導致試樣的疲勞極限值更大幅度的下降。同時可知,隨著劃痕預制載荷的增加,相較于壓痕,劃痕的疲勞極限出現了更大幅度的下降,劃痕對預制缺陷載荷的變化更為敏感。

受限于加工工藝,試樣的內部及表面常常出現微缺口、魚眼等情況[12]。多種自身因素與試驗中預制缺陷的共同作用,導致試樣疲勞極限的下降。較多因素的共同作用往往導致數據更為分散,而當其中的單一因素所占權重加大時,試驗的數據點通常更為集中。為了能夠更加準確地量化預制缺陷在其中起到的作用,本文引入殘差平方和SSE。在各實驗組數據量相同,且采用統一的擬合方法得到疲勞S-N曲線,殘差平方和可以較為準確地刻畫二維數據的分散程度。各試樣組的殘差平方和數值越大說明該試驗組數據越分散,從而證明預制缺陷在其中起到的作用相對較小。通過式(3)計算出各組數據的殘差平方和,見表5。

(3)

表5 各試樣組殘差平方和

由于光滑試樣組并無預制缺陷,試樣材料中的微缺口、魚眼等其他多種因素共同作用,導致試樣發生疲勞破壞。多種因素的共同作用使疲勞數據點較為分散,因此光滑試樣組的殘差平方和較大。含缺陷試樣組的殘差平方和相對于光滑試樣組有顯著地下降。結合預制缺陷單一因素對試樣疲勞性能影響的趨勢,認為預制缺陷相較于其他因素,對試樣疲勞性能的影響權重更大。各試樣組的殘差平方和變化趨勢基本與疲勞極限相似。相同預制載荷下,劃痕試樣組的數據點相較于壓痕更為聚集,于是推測劃痕對試樣疲勞性能的影響權重更大。無論壓痕與劃痕,更大的預制載荷導致試樣組的數據點更為聚集,因此推測隨著預制載荷的增大缺陷的影響權重也會加大。

4 典型缺陷下的全尺寸車軸疲勞極限

全尺寸車軸在實際應用中的疲勞極限與試驗中得到的小試樣的疲勞極限通常存在一定的差別。為了能夠獲得全尺寸車軸的預測疲勞極限,采用公式(4)根據小試樣的疲勞極限進行一定的修正[20]。

σa,fs=σa,lfαβεCL/Kt

(4)

(5)

式中:σa,fs為全尺寸車軸預測疲勞極限;σa,ls為試樣疲勞極限;α為載荷系數(α=1);β為表面質量系數(β=0.9);ε為尺寸效應系數(ε=0.863);CL為載荷類型,當彎曲載荷加載時,CL=1[21];Kt為應力集中系數;σmax為缺陷區域受外部拉力作用后的最高應力值。

各類缺陷的疲勞極限對比圖見圖13。由圖13可知,全尺寸含缺陷車軸的預測疲勞極限相較于疲勞試驗中的得到的試樣疲勞極限,出現了大幅度的下降。根據鐵道行業標準TB/T 2705—2010《鐵道車輛非動力車軸設計方法》[22],計算得到30NiCrMoV12車軸的軸頸許用應力為97.6 MPa,軸身許用應力為207.8 MPa。無缺陷全尺寸車軸預測疲勞極限滿足許用應力要求;如果軸頸處發生了試驗中的缺陷,雖然符合要求,但已經較為接近許用應力的要求,有一定風險;但是如果軸身出現缺陷,全尺寸車軸預測疲勞極限已經低于鐵道行業標準中規定的許用應力,處于危險狀態。參考CRH5車軸損傷及檢修規程中撞擊傷缺陷判定及處理方法[23],車軸檢修中如遇到與試驗預制缺陷相近的情況,應及時進行打磨修復處理。根據有限元分析結果可知,如果對缺陷邊角處的材料堆積部分進行打磨,可以一定程度地減小殘余拉應力,從而有效降低缺陷對車軸疲勞極限的不利影響。

圖13 各類缺陷的疲勞極限對比

5 結論

對含有預制缺陷的試樣組進行疲勞試驗,得到相關擬合的疲勞S-N曲線。按照試驗方案,建立有限元模型,細致地對缺陷區域的殘余應力場及疊加應力場進行分析。根據試驗結果,基于相關理論和現行標準對含缺陷車軸進行相應的評估和預測,得到如下結論:

(1)相比于光滑試樣,表面預制壓痕與軸向劃痕車軸試樣的疲勞極限均有所下降;其中軸向劃痕對試樣疲勞性能造成的危害更大,且劃痕試樣的疲勞極限對預制載荷變化的敏感度更高。

(2)疊加應力場云圖中,存在較高軸向拉應力的區域,與電鏡圖中觀察到的裂紋源的位置較為吻合。同時從云圖中可推斷軸向劃痕的應力分布相較于壓痕,更有利于材料的破壞和裂紋的擴展。

(3)含預制缺陷的試樣組相較于平滑試樣組,數據點分布更為密集。相比于材料中存在的其他因素,在試樣發生破壞的過程中,預制缺陷所占的影響權重更高。

(4)根據試驗結果,對小試樣的疲勞極限進行修正,可以推測出全尺寸車軸的疲勞極限。依據相關標準可知,軸頸處出現缺陷,仍滿足運行要求;但軸身處出現缺陷,已經威脅到運行安全。