基于機器視覺的多螺孔檢測系統

肖慶陽,方建儒,張效民,劉 冬,叢 明

(1.大連亞明汽車部件股份有限公司,遼寧 大連 116041;2.大連理工大學機械工程學院,遼寧 大連 116024)

0 引言

螺紋連接是各類零件、設備之間最常見的一種連接方式,其中內螺紋的質量對連接的可靠性及工作性能起著至關重要的作用[1]。傳統的內螺紋質量檢測通常采用螺紋塞規作為檢測儀器[2],工人在對工件進行檢測時依次將螺紋塞規旋入待檢測螺孔,較為費時;自動的接觸式檢測方法是利用傳感器探頭與被測工件接觸,在其螺紋孔內滑動,從而實現對紋路特征的檢測[3],此類檢測方法相較于螺紋塞規檢測的方式更加快捷,但也增加了工件損傷的風險。

針對外螺紋的非接觸式檢測,國內外提出了許多基于機器視覺的檢測方法[4-6],但針對工業環境下的工件內螺紋檢測方法較少。Hong E等[7]提出了一種基于插入式線掃描相機的內螺紋檢測方法,但只適用于大于相機直徑的螺紋孔的檢測,并且操作復雜,難以滿足工業檢測要求。

本文針對以上問題,提出了一種基于機器視覺的內螺紋檢測方法,本方法使用灰度相機,可以實現螺紋孔快速、準確的檢測。在此基礎上搭建了多螺孔檢測系統,實驗表明,該系統具有良好的檢測精度、較高的檢測速度,對外界光有較好的魯棒性,基本滿足工業檢測要求。

1 螺紋檢測算法

本文的螺紋檢測算法首先通過工業相機采集待測工件圖像,通過驅動模塊設置相機句柄,以每0.2 s一張的頻率從緩沖區讀取一張工件的灰度圖像,對得到的圖像進行中值濾波、形態學閉運算等預處理,最后采用螺牙計數算法將所得圖像中的螺牙進行計數并判斷螺孔是否合格,得到檢測結果。

1.1 螺牙計數算法

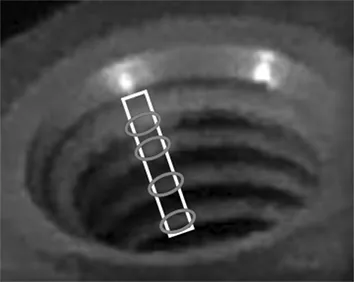

圖1 螺孔灰度圖

本文提出的螺牙計數算法是根據相機獲取的螺紋孔圖像,在給定方向上獲取一組或幾組螺紋灰度數據見圖1中框;將每組灰度數組中有效極大值點的個數作為螺牙數量,此外對于每個螺孔計算平行于母線的10~20條線段上的螺牙個數,取其中最大值作為該螺孔的螺牙數。若螺牙數大于6個,判斷目標為螺孔。

1.2 極大值計數算法

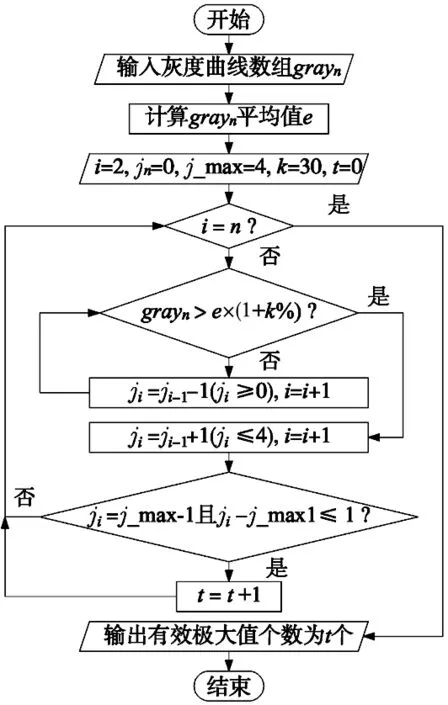

極大值判定算法用于計數一維灰度數組曲線中有效的極大值個數,即螺紋孔中螺牙在光源照射下的明亮處與灰度采樣線段的交點。算法流程如圖2所示。

算法封裝為一個函數,由螺牙計數算法調用。其中grayn為長度為n的灰度數組,e為灰度數組各像素的灰度平均值,i為灰度數組下標,j為大灰度值像素計數器,j_max為j的閾值,根據相機的清晰度進行設定,每條螺紋寬度在圖像中所占比例越大則j_max數值越大。k為灰度值閾值系數,根據圖像對比度進行設定,t為有效極大值個數。

圖2 算法流程圖

極大值計數算法函數在被調用后,首先輸入圖像預處理后獲取的灰度曲線grayn,對數組各像素平均值進行計算,用于后續結合灰度值閾值系數k計算灰度閾值。在對各參數初始化后進入循環,對灰度數組中的元素進行逐個判斷,當灰度高于閾值的時候大灰度值像素計數器j自加,否則自減,同時將j限制在0到j_max之間。在每次自加后判斷j是否滿足ji=j_max-1且ji-j_max≤1,條件滿足時代表大灰度值像素計數器ji首次等于j_max-1,此時判斷該像素所在區域為有效灰度極大值點,t自加并循環判斷下一像素值,否則直接返回循環。循環結束后輸出t作為有效極大值個數。

2 檢測方法及實驗流程

2.1 多螺孔檢測系統架構

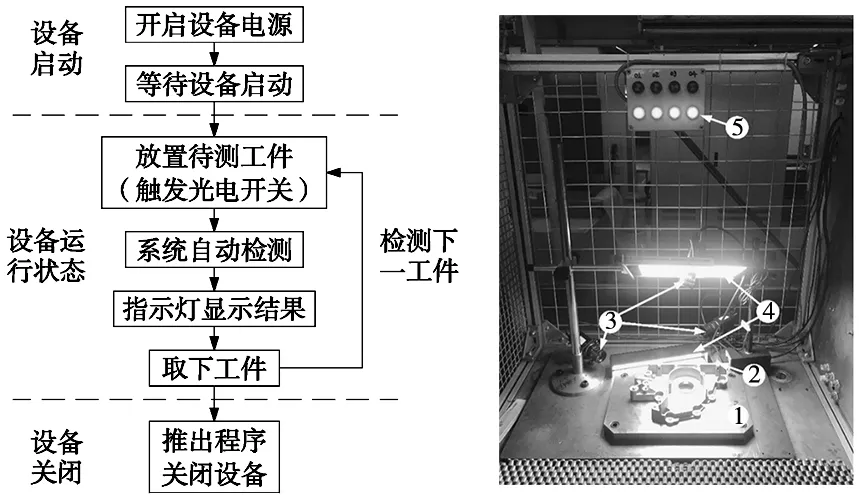

多螺孔檢測系統如圖3、圖4所示。系統啟動后在工件進行檢測時,首先由工人將待檢測工件正確放置到輔具上,光電開關檢測到工件放置到位,輸出高電平至視覺控制器,由調用工業相機進行圖像采集并發送回視覺控制器,在視覺控制器對采集到的圖像完成檢測后,工件的檢測結果保存到本地,方便日后對產品質量溯源,檢測結果通過燈組進行顯示,指導工人對工件復查。如圖4所示,在工件上方設有傾斜放置的平行光源,用來給鑄件表面進行打光,以減輕不同外界光照條件下對檢測效果的影響,同時避免強光直射對操作者造成傷害。

圖3 檢測流程圖 1.待檢鑄件 2.光電傳感器 3.工業光源 4.工業相機 5.指示燈組圖4 鑄件外觀缺陷檢測系統

2.2 實驗平臺

硬件配置:2000萬像素工業相機、i7-6700處理器。

軟件配置:Windows7 Embedded操作系統、opencv2.4.11。

3 實驗結果及分析

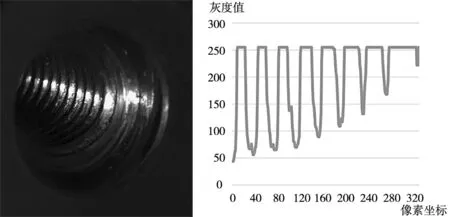

待測螺紋孔圖像如圖5所示,螺紋區域在光源的照射下呈現明暗交替的圖樣。對處理后的圖像取螺孔母線上灰度值,繪制出灰度曲線由圖6所示。

圖5 原圖 圖6 灰度曲線

由圖6的灰度曲線可以看到灰度值最高的像素值為最大灰度255,與螺紋圖像中的明條紋區域相對應,經過計數某條線段上經過濾波處理后的灰度極大值個數得到的螺牙條數基本與實際圖像采集的個數相等。

實驗表明,通過以上方法搭建的多螺紋看檢測系統對于4個螺紋孔,能夠在800 ms內完成對工件上全部4個孔的檢測,基本滿足工廠檢測線的檢測節拍要求。

4 結論

針對工件內螺紋孔檢測的問題,本文提出了基于機器視覺的內螺紋檢測算法,并基于該算法設計多螺紋檢測系統。實驗表明,該系統能夠快速的對螺紋孔內螺牙數量的合格與否判別,具有較高的檢測精度。目前搭載該算法的檢測設備已投入使用,程序檢測出的螺孔缺陷信息自動保存到設備本地,為產品的質量溯源提供了保障。