純棉細號紗鋼領鋼絲圈的選配實踐

崔士濤 李 瑩

(1.三陽紡織有限公司,山東東營,257400;2.陜西省紡織科學研究院,陜西西安,710038)

紡紗器材的選擇及應用是保證紡紗各工序良好運轉、保證紗線質量的關鍵因素之一[1]。我公司以生產純棉細號紗線為主,在紡紗器材的選用上,一直以質量穩定為前提,建立了大范疇的專件管理概念,設置了管理水平較高的專件管理中心,為穩定專件上機后質量奠定了基礎。鋼領鋼絲圈作為細紗工序的關鍵器材專件,得到每一個棉紡企業的重點關注[2]。在鋼領鋼絲圈的使用上,我公司一直以進口器材為主,2019 年,由于16萬錠純棉集聚紡品種的鋼領到期,我們進行了多品牌鋼領的優選試驗,最終選擇進口的卡特S?2000 型鋼領進行更換。在該型號鋼領使用1 年多以來,生產的紗線號數從4.9 tex 到11.7 tex 不等,錠速最高可以達到18 000 r/min,成紗質量指標和布面質量均達到了國內高端針織、機織用紗的質量要求,細紗工序千錠時斷頭率和壞錠率均處于公司內控水平。

1 鋼領的選用及上機前的準備工作

隨著科技的進步及加工技術的不斷提高,鋼領的機械設備性能也在不斷提升[3]。例如鋼領的圓整度、頂面平面度、頂面對底面平行度、鋼領內徑尺寸偏差等機械加工精度也在不斷提高。正常情況下,以上質量參數不會存在太大的問題,主要影響因素是個別存在質量問題的鋼領,這些鋼領需要嚴格檢測與挑揀。

鋼領的選用一般按照實際所生產的紗線號數來選擇,而鋼絲圈的選用與鋼領的硬度一定要匹配,以最大限度地提高鋼領鋼絲圈的使用壽命。在鋼領直徑的選擇方面,我公司為了提升紗線質量和降低細紗斷頭,選擇了38 mm 的鋼領直徑。

針對我公司實際生產紗線產質量及錠速要求,結合實際性價比,制定了鋼領試用及采購技術標準,同時制定了較為嚴格的上機試用流程,以保證鋼領實際使用能達到穩定運轉及高標準的產質量要求。

1.1 鋼領采購技術標準的制定

我公司指定的鋼領采購技術標準:細紗鋼領為PG1 3854 型平面鋼領;鋼領表面硬度以維氏硬度為標準,鋼領表面硬度極差不大于0.5%;鋼領內徑圓整度公差不大于0.05 mm;鋼領頂面平面度公差不大于0.05 mm;鋼領頂面對底面平行度公差不大于0.05 mm;鋼領任何部位不得出現因制作、運輸、存放等產生的裂紋、擦傷、劃傷、磕碰及方向性紋路等質量缺陷;鋼領不得有型號錯、銹跡等問題;鋼領檢測標準及方法按照FZ/T 92018—2011《平面鋼領》標準執行。

通過上述標準的制定,每批鋼領在使用前需進行逐個挑揀。經挑揀,整批鋼領存在約0.2%的疵品率,主要問題是鋼領表面存在不規則的圓點,可能對鋼領的正常運轉造成影響。對于不合格的鋼領,直接與供應商進行溝通,更換合格產品。

1.2 鋼領上機試用的流程及要求

鋼領在經過逐個挑揀以后進行上機試用,上機試用主要考察千錠時斷頭率、成紗質量指標、錠速以及產品適應性等[4],最終確定鋼領的適用性。

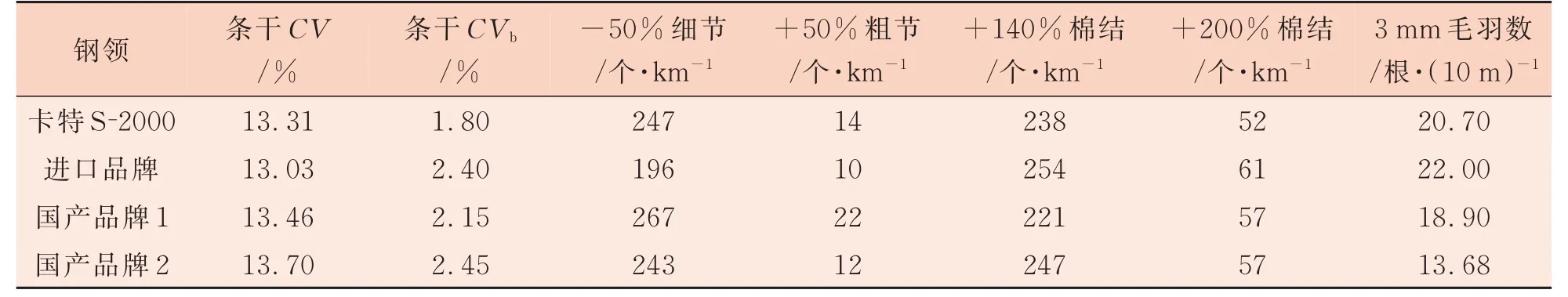

試用過程中,我們在JC 9.7 tex 品種上對不同品牌的鋼領進行了周期性質量跟蹤。主要質量數據見表1。各品牌鋼領均為新鋼領,鋼領規格相同。

表1 不同品牌鋼領的質量追蹤情況

通過表1 可以看出,以上4 種品牌鋼領在紡紗質量指標上有所差異;但總體來說,國產鋼領磨合周期短,使用壽命短;進口鋼領磨合周期相對較長,使用壽命也比較長。經過3 個月的上機磨合以后,表中所有品牌鋼領在紡紗質量指標上均沒有明顯的差異。我公司在鋼領的選配上主要考慮了性價比、錠速適應性、長期使用及維護成本、鋼絲圈的配套等因素,最終選擇了性價比相對較高的卡特S?2000 型鋼領。

2 鋼領上機的磨合及存在的問題

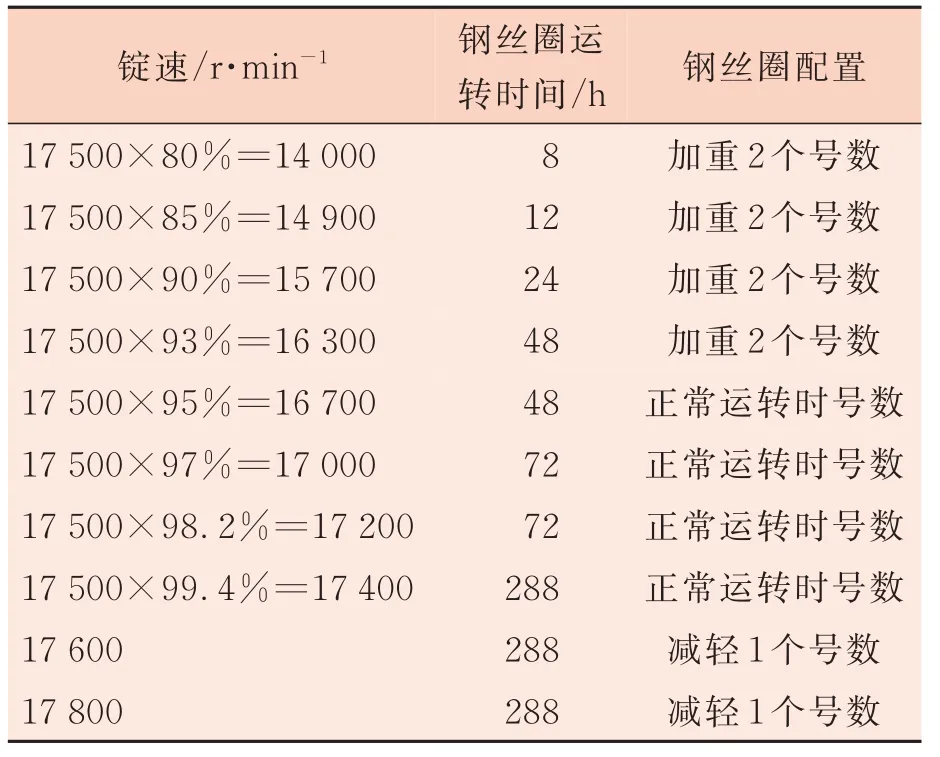

通過采用鋼領供應商推薦的鋼領磨合程序,使用卡特鋼絲圈進行磨合。在實際運轉過程中發現,采用單一號數鋼絲圈磨合,很難形成全跑道磨合,在改紡更細號數紗線時,容易產生鋼絲圈“飛圈”問題。針對上述問題,根據實際生產品種及運行情況,制定了適合實際生產需要的磨合程序。我公司主要生產11.7 tex 及以下細號紗產品,鋼領的磨合過程建議在JC 9.7 tex 品種上進行,上機磨合鋼絲圈號數涵蓋了10/0~13/0,最大限度地保證了鋼絲圈全跑道磨合的形成。具體見表2。

表2 鋼領磨合程序

在實際磨合過程之中,以JC 9.7 tex 品種設計運行錠速17 500 r/min 為基數進行磨合。經實際磨合以后,錠速在17 800 r/min~18 000 r/min時運行良好,質量指標基本保持穩定,可以達到質量要求。但經過磨合期后,綜合生產效率、成紗質量指標、鋼領損耗等因素,選擇設計運行錠速17 500 r/min,并配置正常運轉時鋼絲圈號數,直到鋼領衰退下機(8 年)。

在鋼領磨合過程中,對于可能存在的不合格鋼領,需要擋車工在生產過程,特別是提速過程中對斷頭頻繁的錠子進行標記,分析原因,以剔除質量存在問題的鋼領,杜絕因鋼領問題造成的質量異常錠位。

同時在鋼領磨合過程中,杜絕鋼領抹油問題,杜絕任何形式的油類污染鋼領[5]。油劑污染鋼領以后,鋼領鋼絲圈摩擦高溫形成塊狀或斑狀固結物,會導致鋼絲圈“飛圈”等問題。所以在生產過程中,必須杜絕油劑污染鋼領這類管理問題。

通過上述磨合程序,經過3 個月的運轉及進一步的磨合,如果改紡JC 11.7 tex 品種,設計運行錠速基本上可以達到18 000 r/min,并保持長期穩定運轉。

3 成紗質量指標及運行情況

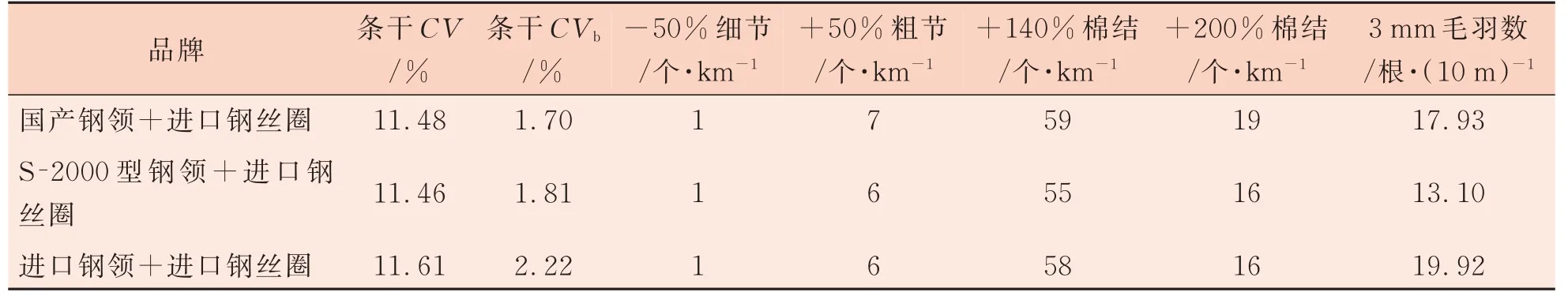

持續跟蹤S?2000 型鋼領經過磨合期及上機3個月以后的成紗質量指標。結果表明,卡特鋼領在這段時間的成紗質量指標基本穩定,不需要對鋼領磨合期的紗線進行單獨隔離處理,對車間正常生產影響不大。經長期跟蹤,JC 9.7 tex 成紗質量指標見表3。

表3 JC 9.7 tex 成紗質量指標

由表3 可以看出,以上3 個品牌鋼領鋼絲圈的成紗質量指標差異不大,運行情況均較為穩定。在質量指標穩定的基礎上,我們又對卡特鋼領鋼絲圈的千錠時斷頭進行跟蹤。結果表明,其千錠時斷頭率可以控制在1% 以內,運行良好穩定。

4 結語

鋼領鋼絲圈是維護細紗正常運轉的關鍵因素之一,鋼領鋼絲圈的上機及使用必須制定嚴格的標準及磨合程序,以保證鋼領鋼絲圈性能的最大發揮。通過對卡特鋼領鋼絲圈上機一年多的持續跟蹤觀察,結果表明其運行穩定,質量指標穩定,千錠時斷頭率可以控制在1%,錠速可以達到18 000 r/min;卡特鋼領鋼絲圈在質量、性價比以及實際上機運轉穩定性方面,均有較為明顯的優勢和使用效果,品種適應性較好,能夠達到高速高質量的要求,是性價比較高的細紗專件。