精梳滌綸18.5 tex 針織紗的開發

陳 可 吉宜軍 蘇旭中 高思晴 樂榮慶

(1.江南大學,江蘇無錫,214122;2.南通雙弘紡織有限公司,江蘇南通,226661)

針織物具有良好的伸縮性、柔軟性、吸濕性和透氣性,穿著時合身隨體,舒適方便,能較好滿足人體運動時伸展、彎曲等要求。如果采用精梳工藝,可在一定程度上提高纖維的伸直度、平行度以及分離度,減少須條紗疵,且有利于減少在后序加工過程中產生的棉結,使得所紡制精梳針織紗線的性能更能滿足人們的需求。隨著化纖精梳機的出現,滌綸針織紗采用精梳工藝有利于紡制出更高品質的針織紗,同時在一定程度上減少了原料成本,使得低檔化纖原料產品的發展實現由中低端向高端的轉變。

1 原料的選用和工藝流程

1.1 原料的選用

滌綸的主要質量指標:平均長度37.36 mm,細度1.34 dtex,回潮率0.47%;倍長纖維含量0.2 mg/100 g,超長率 0.14%,斷裂強度5.85 cN/dtex。

由于增加了精梳工序,為了節約成本,可使用部分吸風花和粗紗頭。滌綸/吸風花/粗紗混用比例97.2/1.4/1.4。

1.2 工藝流程

FA002 型圓盤式抓棉機→SFA035E 型混開棉機→A036 型開棉機→SFA161 型振動給棉機→FA201B 型梳棉機→FA306 型并條機→HC183H 型條并卷聯合機→HC380 型精梳機→FA306A 型 并 條 機→RSB ?D24 型 并 條 機→TJFA458A 型粗紗機→EJM128K 型細紗機→SAVIO ESPERO?M 型絡筒機

2 主要工藝技術措施

2.1 清梳聯工序

清棉工序主要對纖維進行有效開松除雜。依據滌綸較蓬松、雜質少的性能特點,開棉機打手速度采用740 r/min,同時在開松過程中要勤抓、少抓,即要求抓棉機打手刀片每齒的抓棉量偏小控制,有利于后續精梳梳理。具體工藝設定:刀片伸出距離4 mm,打手間歇下降距離3.27 mm。

由于滌綸的雜質較少,應加大SFA035E 型混開棉機塵棒與塵棒入口處的隔距,具體設定為5 mm。而A036 型開棉機塵棒與塵棒的隔距應逐步減小,使得出口處的落棉變少,具體設定為13 mm×8 mm×5.5 mm。隨著纖維的開松,體積逐漸增大,A036 型開棉機打手與塵棒之間的隔距自入口至出口應逐漸增大,具體設定為12 mm×16.5 mm。

在梳棉工序,由于化纖性能特點,各個機械部件的速度應偏高掌握,但不能過高,以免引起纖維損傷。各個機械部件之間隔距也應偏大掌握,以適應滌綸長度長、棉結少的特點[1],同時減少纖維的損傷。主要工藝參數:道夫速度34 r/min,錫林速度330 r/min,刺輥速度800 r/min,錫林與刺輥線速比宜在2.0 以上。刺輥至給棉板隔距0.29 mm,刺輥至除塵刀隔距0.26 mm,錫林至蓋板隔距0.25 mm、0.23 mm、0.20 mm、0.20 mm、0.23 mm,刺輥至錫林隔距0.16 mm,錫林至道夫隔距0.13 mm。

2.2 精梳工序

2.2.1 精梳準備工序

精梳準備工序包括預并條和條并卷。在實際生產中,以防止滌綸條過早出現不勻以及避免滌綸條黏卷為重點。出條速度不宜過高,否則容易產生靜電而纏繞膠輥和羅拉。綜合考慮,預并條的出條速度選擇300 m/min,條并卷的成卷羅拉速度選擇105 m/min,以控制棉結增長[2]。同時還需要重視預并條定量和小卷定量的設計,當產品質量要求較高的時候,一般會選擇輕定量,有利于改善錫林的梳理效果,但是過輕也會造成梳理質量差等問題,最終導致精梳條條干差,因此預并條干定量設定為22.248 g/5 m,小卷干定量設為63.73 g/m。另外,預并條的喇叭口徑應與條子定量相適應,過小容易造成斷頭堵塞,過大對預并條擠壓不夠,依據實際情況應選擇3.8 mm 的喇叭口徑。其他主要工藝參數:預并條并合數5 根,條并卷并合數24 根,預并條后區牽伸1.119 倍,條并卷的主牽伸設定為4.208 倍。

但在紡制過程中也出現了一系列的問題:一是經過預并的滌綸條后彎鉤變前彎鉤,纖維卷曲性大;二是在條并卷工序中,多根滌綸條經過牽伸區伸直后,纖維之間的抱合力降低;三是在成卷過程中棉卷壓力存在內緊外松的現象,造成棉卷的內外層伸長率不一致。針對以上問題做了相應調整:改進條并卷聯合機的自動換卷動作與程序;改變條并卷聯合機前后牽伸傳動比,縮短棉層從后牽伸到喂入機構的路程;通過條并卷聯合機在線壓力控制系統,建立小卷壓力的數學模型及在線控制系統(裝置);通過優化預并條和條并卷工藝參數以及選擇合適的紡紗器材,提高了小卷均勻度。

2.2.2 精梳工序

精梳工序是精梳紡紗系統中的關鍵工序[3],也是精梳滌綸品種的關鍵工序。化學纖維與棉纖維在原料性能、功能方面存在很大的差異,化纖含雜較少、長度整齊度較好、回彈性好、易產生靜電等,使其在紡紗進程中會有較大的局限性,對精梳設備的要求與棉精梳差異很大。所以采用HC380 型化纖精梳機,以突破使用化纖紡制高端化產品的局限性。化纖精梳機更側重于將前道工序中大量的彎鉤纖維伸直,由于后退給棉影響落棉率,導致生產效率降低,所以在給棉方式上我們選擇了前進給棉。給棉長度的設定同樣也很重要,給棉長度過大易導致作用在單纖維上的針齒數減少,過小容易出現棉網過薄,出現破洞,所以將給棉長度設定為5.2 mm。落棉隔距刻度與落棉率相關,其值越大,落棉率越高,秉著節約原料的理念,落棉隔距取7 mm。經測試,精梳條主要質量指標:重量不勻率0.57%,條干CV 3.2%。

對于精梳滌綸18.5 tex 針織紗,在精梳工序后各道工序的工藝設計基本與普通滌綸18.5 tex針織紗相同。

2.3 其他工序

并條工序采用兩道并條。依據滌綸長度長且長度整齊度高的特點,首先選擇較大的羅拉隔距,有利于纖維的牽伸,羅拉中心距:頭并49 mm×53 mm,二并48 mm×55 mm。其次在頭并工序中選擇較大的壓力棒加壓,如果壓力不足,當遇到原料或溫度變化時,就有可能產生突發性條干不勻紗疵;但加壓也不能過重,否則會增加動力消耗。最后,壓力棒調節環的選擇也很重要,壓力棒調節環越大,壓力棒位置越高,對纖維的控制力越弱,反之則越強。依據實際情況,頭道并條的壓力棒調節環直徑設定為14 mm,二道并條的壓力棒調節環直徑選擇13 mm。

粗紗工序的工藝設計宜遵循“大隔距,重加壓,小捻系數”的原則,同時定量和牽伸倍數不宜過大。若牽伸力過大,須條易出現塊狀,牽伸不開,基于以上考慮,粗紗干定量設定為5.1 g/10 m。由于紡制的是高品質針織紗,滌綸捻系數應偏小掌握,所以粗紗捻系數設定為63。粗紗工藝其他參數:前羅拉速度331.81 r/min,錠速810 r/min,羅拉加壓120 N×200 N×150 N×150 N,鉗口隔距6.1 mm,后區牽伸1.28 倍,前區集合器口徑(寬×高)6 mm×4 mm,后區集合器口徑(寬×高)7 mm×4 mm;喂入集合器口徑(寬×高)8 mm×5 mm。

細紗工序應采用較大的羅拉隔距以及較重的膠輥加壓,并選擇合適的捻系數。主要工藝參數:捻系數333.8,羅拉中心距45 mm×63 mm,羅拉加壓170 N×120 N×160 N。

3 成紗質量指標

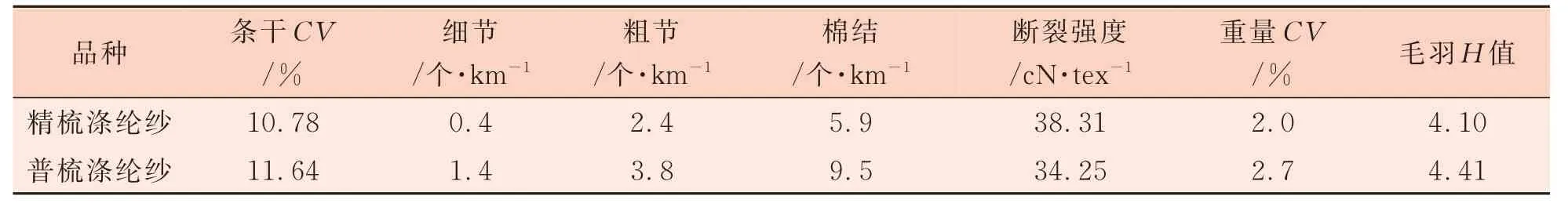

經過以上工藝調整和專件優選,生產出的精梳滌綸18.5 tex 針織紗質量指標達到了用戶的要求,與常規普梳滌綸18.5 tex 針織紗的質量指標對比情況見表1。

表1 精梳滌綸紗與普梳滌綸紗的質量指標對比

4 結束語

綜上所述,采用HC380 型化纖精梳機可以突破使用化纖紡制高端化產品的局限性。化纖精梳的目的主要是去除化纖中的并絲,提高纖維的伸直度,同時提高制成率,以期開發出更多高品質的紗線。通過采取一系列技術措施,如優選清梳聯工序工藝參數,達到預期開松和梳理的效果;精梳準備工序優化了速度、定量等,并針對性地解決了紡制過程中出現的一系列問題;精梳工序重點優選了給棉方式、給棉長度和落棉隔距等,最終成功紡制出精梳滌綸18.5 tex 針織紗,其質量指標明顯優于普梳滌綸18.5 tex 針織紗,可以滿足高品質針織用紗的質量要求。