基于速度補償涂布卷繞系統分數階PID 控制?

王嘯曦 萬振剛 高 翔

(1.江蘇科技大學電子信息學院 鎮江 212003)(2.無錫鑫德勝自動化科技有限公司 無錫 214000)

1 引言

四電機涂布卷繞系統主要目的為在涂布卷繞過程中保持張力穩定,同時消除相鄰傳動點間的速度差,提升涂布生產效率。文獻[1]中提到使用PID 控制雙電機卷繞系統,并給出仿真結果。傳統PID 控制結構簡單,控制效果良好。但在系統中電機的數量較多的情況下,PID 控制效果也不理想。而分數階PID[2]有更加靈活的可調參數,在實際應用中面對復雜控制環境可以快速適應。

涂布卷繞系統控制關鍵在于多電機同步協調控制,在工業中常用的多電機同步控制策略有主從控制[3]與并行控制[4],隨著自動控制技術發展,交叉耦合控制[5]策略被大量運用到雙電機控制系統中,并取得良好效果。

針對涂布系統控制要求,根據偏差耦合[6]思想,本文首次提出并設計了綜合運用分數階PID 控制器與速度補償控制策略的四電機涂布卷繞控制方法,即將各環節負載線速度輸出通過速度補償器整定并反饋至分數階PID控制器對系統進行控制。

2 卷繞同步控制結構

本文針對四電機卷繞控制結構設計一種線速度補償器并結合分數階PID 控制的同步控制策略,構造出四電機同步卷繞控制系統,結構圖如圖1 所示,V 為給定線速度,V1、V2、V3、V4為放卷、主牽引、副牽引、收卷環節線速度輸出信號,MUX 為速度組合器,DEMUX 為速度解析器。速度補償器主要是將收/放卷以及牽引環節線速度輸出值返回至系統中并與其他環節負載線速度輸出值做差,經過放大與累加處理輸出反饋補償信號。將補償信號輸入至分數階PID控制器,從而實現對系統的控制。

圖1 控制結構示意圖

3 四電機涂布卷繞傳動模型

四電機涂布卷繞系統包含放卷環節、收卷環節和兩個牽引環節,每個環節由電機驅動。每個驅動環節上有速度檢測裝置,并且每兩個環節之間有張力檢測裝置,結構如圖2 所示,從右至左以此為放卷環節、主牽引環節、副牽引環節和收卷環節。

圖2 四電機涂布卷繞系統傳動模型

涂布卷繞生產設備張力大小主要由輥軸間的速度差決定。文獻[7]給出張力公式為

式中V2為收卷電機速度,V1為放卷電機速度,K 為張力系數。

由式(1)可知,張力大小與相鄰傳動點之間線速度差的積分成正比,因此張力控制在本質上是卷繞系統中相鄰兩輥軸的線速度控制。

根據式(1)可得出卷繞速度和張力表達式:

式中:ωi、Ri、Vi分別為各輥軸角速度、旋轉半徑和線速度,Ti為各輥軸之間張力,Ki為各驅動環節間張力系數,i為各個驅動環節序號。

系統運行中,牽引軸半徑保持恒定,收/放卷軸半徑則動態變化,因此要使收/放卷軸線速度與牽引軸一致,需動態調控制其轉速。收/放卷軸半徑與時間關系表達如下:

式中h 為布料厚度,V1、R1為放卷電機速度與半徑,V4、R4為收卷電機速度與半徑。由式(4)、式(5)可知:收/放卷軸的半徑變化率由瞬時轉速決定。

依據上述式(2)~(5),完成拉氏變換,可以得到數學模型:

式(6)中,R10、R40分別為放卷環節負載與收卷環節負載初始旋轉半徑;R1、R2、R3、R4分別為放卷環節、主牽引環節、副牽引環節、收卷環節負載運動半徑;同樣,V1、V2、V3、V4為各環節負載線速度;ω1、ω2、ω3、ω4為各環節角速度;T1為放卷張力、T2為牽引張力、T3為收卷張力。

4 控制器設計

4.1 速度補償器

速度補償方法為多電機控制策略關鍵,常用多電機控制策略為主從控制、并行控制,但用于涂布卷繞系統都無法達到精確的效果;交叉耦合控制不適用三臺以上電機。

為使各輥軸線速度一致,根據偏差耦合控制策略思想以及四電機卷繞控制模型,文本設計一種改進速度補償器,補償器結構如圖3所示。

圖3 速度補償器結構圖

以放卷環節為例,其負載線速度反饋誤差信號為

其中,E 為反饋誤差,V 為給定線速度,V1為放卷環節負載線速度輸出值。當反饋信號為單一環節線速度輸出值時,單一環節發生波動時并不能影響其他環節,導致產生速差,使系統不穩定。

如結構圖所示,各環節速度補償器輸出補償信號為

其中,V1e、V2e、V3e、V4e分別為各環節的線速度補償信號,Kij為增益系數,eij為各環節之間的速度差,如下所示:

其中,V1、V2、V3、V4分別為放卷環節、主牽引環節、副牽引環節以及收卷環節負載線速度。

由式(7)、式(8)、式(9)可得通過速度補償器后反饋速度誤差信號為

其中,E1、E2、E3、E4分別為放卷環節、主牽引環節、副牽引環節以及收卷環節負載線速度誤差信號,V為給定線速度值。

根據以上多式可知,速度誤差反饋信號通過各環節間的速差整定得到,即在單一環節線速度發生波動時,其他環節可根據波動情況隨動,保持整體速度一致,其張力波動也可以控制至最小范圍。

4.2 分數階PID控制器

通過速度補償器控制策略整定反饋信號達到同步控制要求后,為使整體系統能夠得到更精確的控制效果,本文使用分數階PID 控制器完成系統控制。

分數階PID 控制器一般形式為PIλDμ[8~10]。比傳統PID 多兩個可調節參數:微積分的階數λ、μ。分數階PID的傳遞函數為

根據永磁同步電動機的數學模型[11~13],本文所選取收/放卷電機以及牽引電機數據如表1所示。

表1 電機參數表

以牽引環節為例,根據所建立模型以及電機參數表,其速度的傳遞函數公式為

加入整數階PID[14]控制后,系統傳遞函數為

根據頻率特性,可得出整數階PID 最優控制參數近似等于:KP=150、KI=0.75、KD=2.5。在分數階PID 控制器的設計中,以此三個參數作為控制器的參數KfP,KfI,KfD。

由于分數階PID 轉化成整數階時是無限維,為了確定精確表達式,本文使用Oustaloup 濾波算法對分數階微積分算子進行近似,方便分析。(ωb,ωh)為近似的頻段范圍,N 為近似階次。Sλ、Sμ統一為分數階微積分算子Sα,其近似化有理傳遞函數為[15]

式中K為增益。

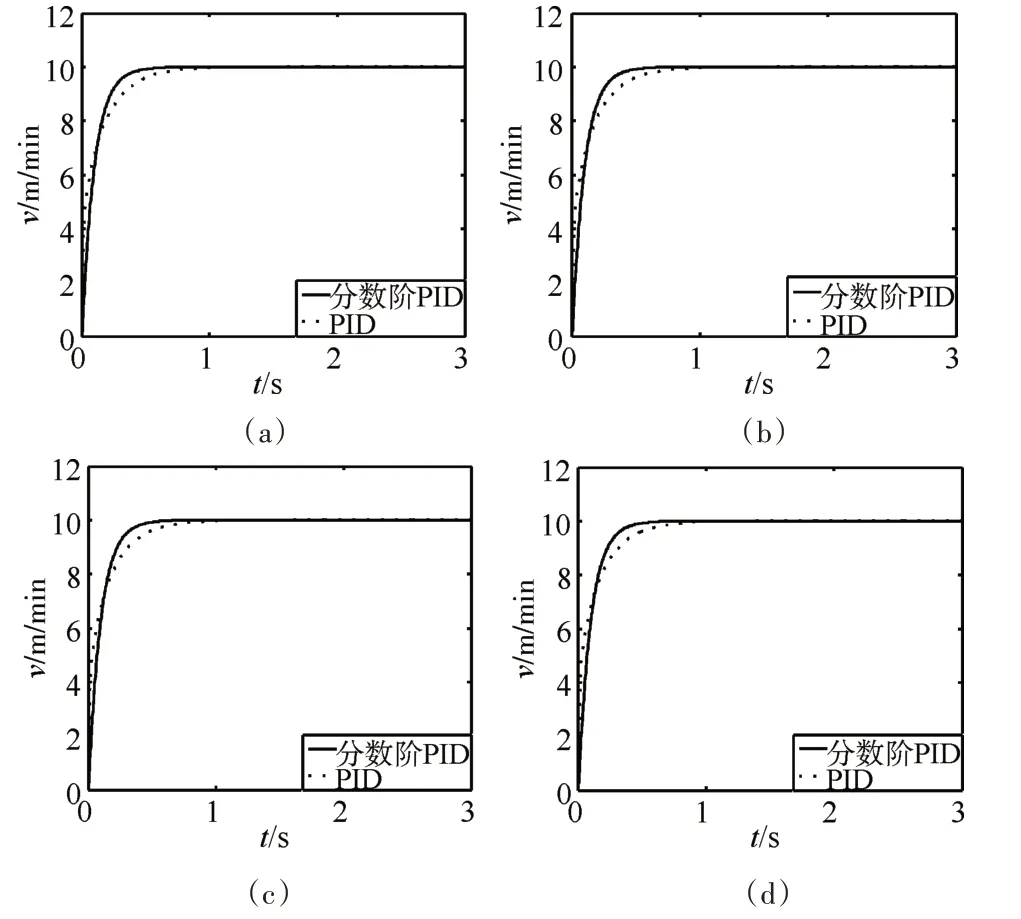

根據牽引環節模型,將微積分算子近似頻率范圍設定在(0.001,1000)之間,通過比對,當近似階次N=4 時效果最優。此時取積分階數λ=0.9,μ選定在(0.1,0.9)范圍,間隔0.2,對比選取最優的微分階次。圖2 顯示了不同μ值下模型的階躍響應曲線:

圖4 不同μ值下階躍響應

由上圖可以得出,當取λ=0.9,μ=0.1,為最佳控制參數。根據最優整數階PID 控制參數:KP=150、KI=0.75、KD=2.5,得出牽引環節分數階PID 控制器傳遞函數為

針對放卷環節與收卷環節控制器設計,放卷滿載轉動慣量取3.21kg·m2,收卷空載轉動慣量取3.06 kg·m2。分數階PID 控制器中積分項與微分相的階次為λ=0.9,μ=0.1,得放卷環節與收卷環節控制器傳遞函數分別為式(19)與式(20):

5 仿真結果分析

為了驗證基于速度補償分數階PID 控制卷繞系統的可行性,電機參數如表1 所示。仿真效果與PID 控制比對,并對比主從控制和并行控制。放卷滿載轉動慣量取3.21kg·m2,收卷空載轉動慣量取3.06 kg·m2,設定系統參考線速度為10m/min,參考張力為10N。

圖5 速度響應曲線

圖5(a)、5(b)、5(c)、5(d)分別為放卷環節,主牽引環節、副牽引環節以及收卷環節的負載線速度在分數階PID 與PID 控制下對比,實線為分數階PID 控制,虛線為PID 控制。如圖所示,在分數階PID控制下,各個環節速度調節時間均在0.6s左右,而在PID控制下的調節時間達到0.9s左右。

為建立穩定張力,設定各環節響應過程中控制器參數如下:

放卷環節:KP=12.45、KI=0.3、KD=1.5;牽引環節1:KP=40、KI=0.5、KD=2.5;牽 引 環 節2:KP=60、KI=0.85、KD=2.5;收卷環節:KP=101、KI=1.1、KD=1;其中階次λ=0.9,μ=0.1。

圖6(a)、6(b)、6(c)分別為放卷張力、牽引張力以及收卷張力分別在分數階PID 與PID 控制下對比,實線為分數階PID 控制,虛線為PID 控制。由圖可知,在分數階PID 控制下,各環節張力調節時間均在0.6s左右,遠優于PID控制。

圖6 張力響應曲線

進一步驗證系統的抗擾動性能,設定系統參考線速度為10m/min,在t=1.5s 時主牽引環節突加負載轉矩TL=10N·m,觀察系統同步誤差。

圖7、圖8、圖9中(a)、(b)、(c)分別為放卷環節與主牽引環節、主牽引環節與副牽引環節、主牽引環節與收卷環節負載線速度同步誤差曲線,由圖可知,在t=1.5s 時突加負載轉矩后,速度補償控制能極小地消除誤差,各環節負載線速度隨動性較好,速差不超過0.3m/min,在0.1s 內恢復穩態。而主從控制與并行控制同步誤差大,穩態時間長,無法達到預期控制效果。

在主牽引環節加上方差為1N·m 的連續負載干擾轉矩,觀察張力穩定性。

圖7 同步誤差曲線

圖8 并行控制同步誤差曲線

圖9 主從控制同步誤差曲線

圖10 張力誤差曲線

圖10 中三條曲線為系統三段張力波動曲線,可知使用基于速度補償分數階PID 控制后,當單一環節負載存在連續誤差時,由于各環節負載速度具有隨動性,產生速差極小,其張力波動范圍在0.5%以內,不影響系統穩定運行。

6 結語

本文針對四電機涂布卷繞控制系統提出了一種綜合運用分數階PID 控制器與速度補償的智能控制方法,通過仿真實驗得出以下結論:

1)使用速度補償控制策略可在系統單一環節速度發生變化后,較好地消除誤差并控制其他環節隨動,保持系統整體速度一致,減小張力變化。

2)分數階PID 控制器可以有效提高卷繞控制系統的響應速度和控制精度;

3)綜合運用分數階PID 控制器與速度補償方法可實現針對四電機涂布卷繞系統的整體有效控制,即在系統存在負載轉矩擾動等復雜工況下可保證系統高效穩定運行。

因此該方法在多電機涂布卷繞控制系統中具有較高的可行性和實用性。