RFID 與倉儲片煙物流信息融合應用研究?

王家壽 徐躍明 曾 嶸

(紅云紅河煙草(集團)有限責任公司 昆明 650202)

1 引言

片煙作為卷煙生產的原料,直接影響著卷煙成品的質量。片煙物流與卷煙物流相比,存在著業務鏈長、批次結構復雜、存儲周期長、質量影響因素多、物流追溯難、信息化程度低等特性,因此片煙物流在行業物流建設中相對滯后[1~2]。目前煙草企業對片煙的管理主要依賴于ERP的倉儲管理,管理粒度粗放,面對大量的往來業務,對倉庫的管理無法實現精細化管理,紙面單據傳遞較多,信息準確性與及時性難以保障,缺乏對卷煙生產所需片煙的入庫、儲存、調撥、出庫、盤點等環節的信息識別、物流跟蹤與監管手段[3]。因此企業需要建立實時的倉儲片煙物流信息采集系統,實現對片煙信息的協同、調節和監控管理。

無線射頻識別(Radio Frequency Identification,RFID)技術通過射頻信號自動識別目標對象并獲取相關數據的非接觸式識別技術[4~5],該技術通過空間耦合(交變磁場或電磁場)實現無接觸信息傳遞,具有數據存儲量大、讀取速度快等優點[6]。RFID 電子標簽由天線和芯片組成,芯片有四個存儲區TID區、ERP區、USER區和安全區[7~8],RFID技術可識別高速運動物體并可同時識別多個標簽,操作快捷方便,已廣泛應用于各個領域的信息采集與物流跟蹤[9~11]。

為加快推進企業片煙物流建設,積極探索和拓展“互聯網+”應用,本文提出基于RFID技術的倉儲片煙物流跟蹤系統,將RFID、傳感器等信息與片煙倉儲物流信息進行融合,研究了片煙編碼方案及RFID 防碰撞算法,實現了片煙物流信息的準確描述,提升了片煙生產、倉儲、調撥、使用的物流過程規范性和質量追溯有效性,實現了集團原料倉儲物流管理的信息化、實時化、精益化。

2 基于信息融合的倉儲片煙物流系統設計

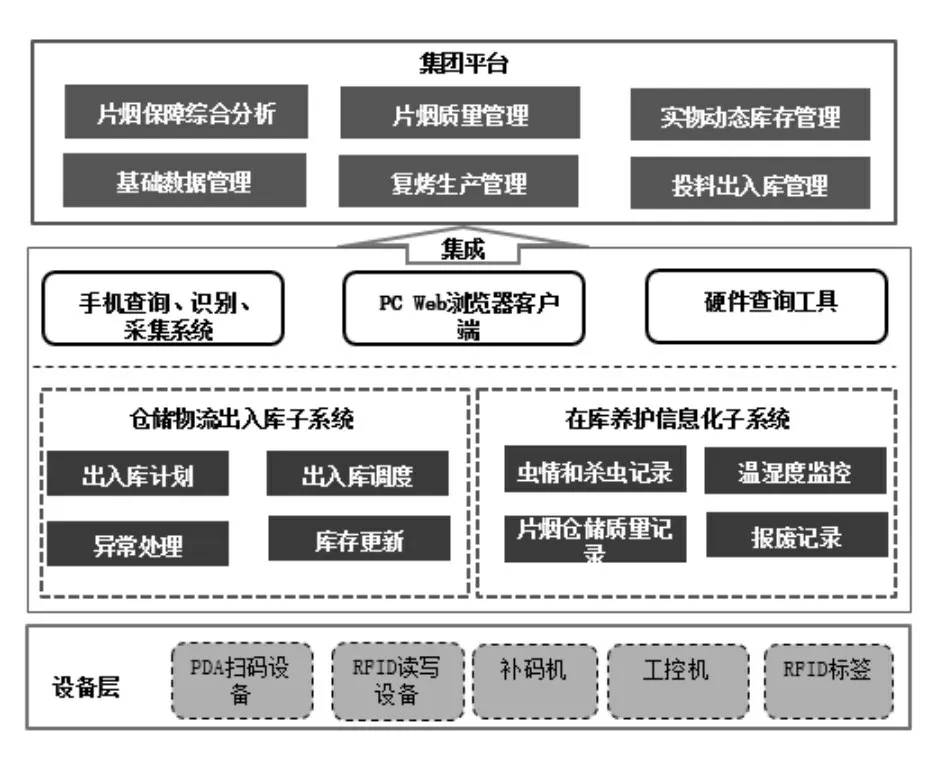

倉儲片煙物流跟蹤系統以片煙生產為起點,以打掃碼為手段,以物流跟蹤為主線,設計基于B/S和C/S的混合架構,平臺架構圖如圖1所示,主要包括設備層、邏輯業務層、應用層,實現了片煙全生命周期物流信息和質量信息的跟蹤與追溯。

圖1 系統架構圖

設備層主要包括讀寫設備和RFID 標簽,原料出入庫時,使用RFID 電子標簽讀寫器讀取煙箱上的RFID 標簽,獲取煙包信息,實現快速精準出入庫。邏輯層主要包括倉儲物流出入庫子系統和在庫養護信息化子系統。應用層主要為復烤廠、卷煙廠、集團用戶提供手機、PC 訪問等功能,并與集團其他應用平臺相集成。

2.1 電子標簽設計

2.1.1 電子標簽條碼編碼

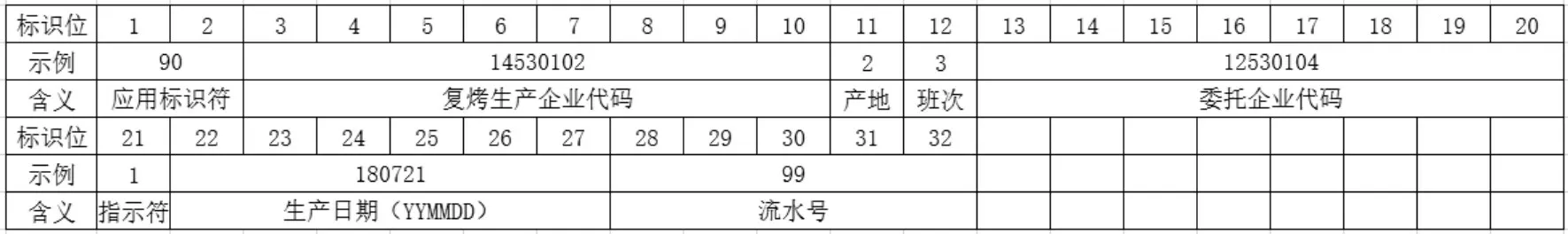

采用RFID 讀寫設備將片煙信息寫入RFID 芯片,所有自加工和委托加工的片煙都貼上封裝了RFID 芯片和天線的電子標簽,該電子標簽顯示和存儲了片煙的物料信息、生產信息、質量信息,還有唯一標識每箱片煙的32位編碼。32位編碼數據結構如圖2 所示,包含行業標識符、加工企業行業代碼、產地編號、班次編號、委托加工企業行業代碼、生產日期、流水號。32 位編碼作為片煙的唯一“身份證號”,不僅以一維碼形式展示在標簽明文上,還同時存儲在RFID 標簽芯片的EPC 區和USER 區,從而實現片煙信息條碼的光電自動識別。

2.1.2 防碰撞算法設計

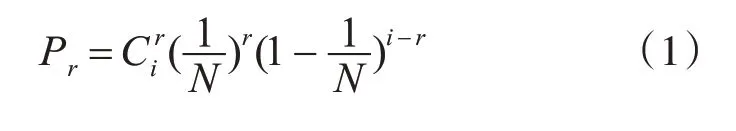

射頻識別系統中讀寫器可對多個標簽進行識別,但當有兩個或以上的電子標簽同時應答一個閱讀器時會出現信號的干擾,結果會導致信息不能準確讀出,因此需設計合適的防碰撞算法。本文在基礎ALOHA 算法上,采用了改進的ALOHA 算法,有效地提高了算法的效率。

ALOHA 算法采用電子標簽控制方式,標簽進入閱讀器范圍將自動與閱讀器開始通信,如果多個標簽同時發送信息,將會導致信息產生碰撞。閱讀器檢測到碰撞將會讓電子標簽隨機等待一段時間重新發送數據。研究表明[12~13],采用ALOHA 算法系統的最大吞吐率為18.4%,超過80%的數據通路沒有使用,由此可見ALOHA 算法實現防碰撞的效率較低。

圖2 32位編碼規則表

為提高吞吐率,可將閱讀器檢測信號時間劃分成N 個連續的離散時隙,每個時隙的長度大于標簽的響應時間,標簽只能在每個時隙的分界處才能發送數據,由此任何一個時隙會出現下列三種情況:只有一個標簽可以被成功識別、無標簽響應、完全碰撞[14]。若有i 個標簽,每個標簽選定時隙的概率為1 N ,那么一個時隙內具有r 個標簽的概率服從下列二項式分布:

由此該時隙為成功時隙、空時隙、碰撞時隙的概率分別為

對式(6)求導可得最佳數據幀數為

沒有了基本ALOHA 算法中的部分碰撞,原算法中產生沖突的時間減少了一半。當i足夠大時可得N ≈i+1,系統最大吞吐率為36.8%,該方法較基本ALOHA算法效率提高了一倍。

2.2 倉儲物流出入庫管理

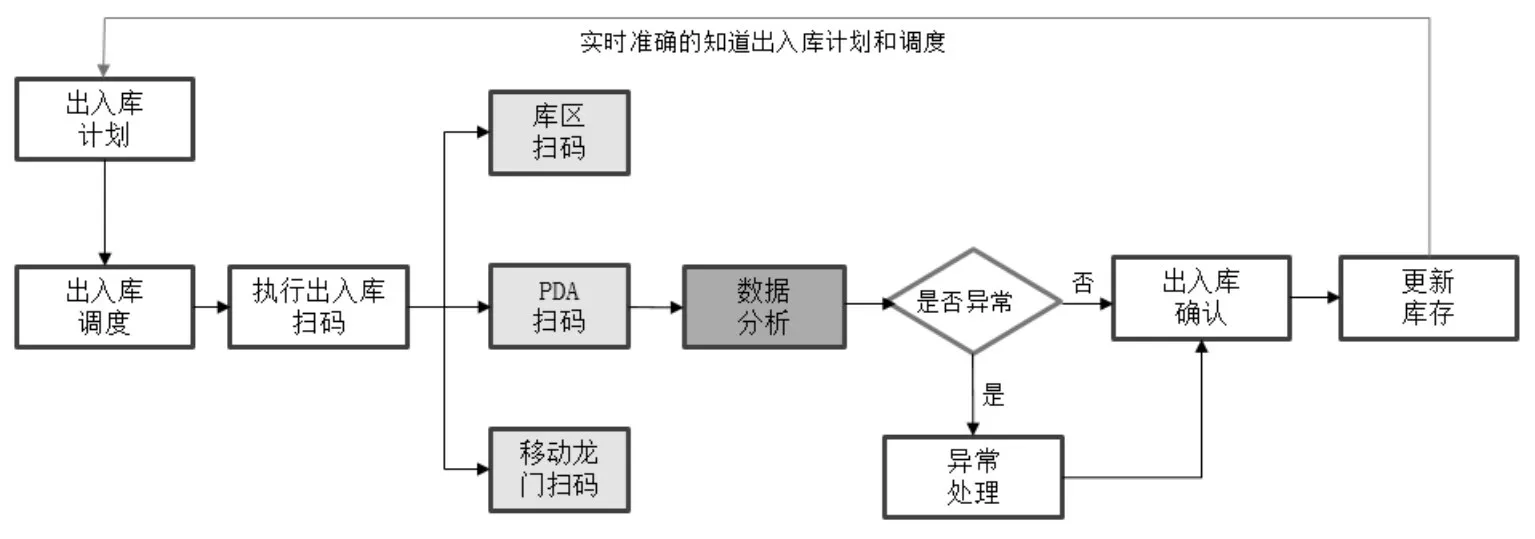

以往出入庫管理主要依靠ERP 系統調度記賬和人工檢查出入庫,信息相對滯后,不能及時掌握原料出入庫進度和原料庫存信息。而借助RFID技術,無須精確定位就可大批量地對數據進行實時采集、傳遞、核對、更新,避免人工操作中的錯掃、漏掃和重掃等差錯。基于RFID技術的倉儲出入庫過程如圖3所示。

圖3 倉儲出入庫執行過程

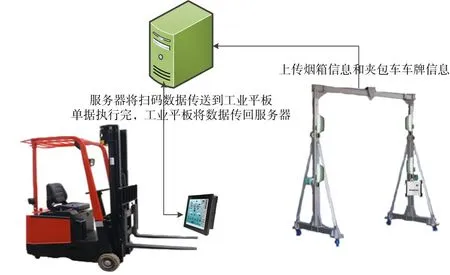

出入庫掃碼過程中,掃碼客戶端根據單據信息對每一箱片煙掃碼信息進行校驗,確保每一箱片煙出入庫100%準確。為進一步提高掃碼效率,入庫掃碼時采用庫存掃碼結合手持PDA 掃碼方式。此外,在網絡環境較好且掃碼區域較寬的倉庫,本設計提出了使用移動龍門掃碼方式,如圖4 所示,與傳統固定龍門掃碼方式相比,該方法無需人工操作,一個庫區只需配置一個。移動龍門的使用實現了出入庫自動掃碼的同時大大減少了成本投入。

圖4 出入庫移動龍門掃碼

2.3 在庫養護信息化管理

復烤生產出的片煙需在倉庫經過2~3 年醇化,使其品質達到最優,再進行投料生產卷煙成品。在倉庫醇化過程中,在庫養護對片煙質量提升至關重要。傳統的養護,沒有信息系統及時記錄養護過程,不能為養護優化和片煙質量分析提供數據支撐。本研究借助片煙RFID標簽詳細記錄了片煙醇化過程中養護記錄,為片煙存儲和質量分析提供了數據支撐,實現片煙數字化和信息化養護。

在庫養護信息化管理包括殺蟲管理、溫濕度監控、質量管理、報廢等業務,通過RFID 標簽實時監控片煙所在位置,結合系統中記錄的蟲情和殺蟲、溫濕度等信息,將每一箱片煙在庫養護過程中的信息記錄和關聯起來,實現片煙在庫管理的信息化和可追溯性。

2.3.1 蟲情和殺蟲記錄

每棟倉庫的每層都設置多個蟲情監測點,當蟲情大于一定值時需進行殺蟲并在系統中記錄。結合RFID標簽,可以精準記錄片煙存儲位置,追溯及掌握每箱片煙醇化過程中經歷的蟲情和殺蟲過程,進而支持片煙質量分析。

2.3.2 溫濕度監控記錄

在倉庫安裝環境溫濕度監控器和包芯溫濕度監控器,利用網絡轉換器和庫存無線網絡連接將溫濕度監控數據傳送到片煙物流跟蹤系統服務器[15]。通過RFID標簽信息可以追溯片煙具體時間段的倉儲信息,結合溫濕度數據掌握每箱片煙醇化過程中溫濕度變化情況,為溫濕度變化對片煙質量影響分析提供數據分析。

2.3.3 片煙倉儲質量記錄

對于醇化過程中的片煙,質檢部門需不定期對水分、理化指標、品吸質量進行抽樣檢查,抽檢采用PDA掃碼記錄,并將檢測數據記錄在系統中。通過掃碼記錄存儲在抽樣片煙的RFID 電子標簽中32位編碼,可在系統中查詢到樣品片煙的生產信息、物流信息等信息,為片煙質量分析和追溯提供數據支撐。

2.3.4 質量問題報廢記錄

由于醇化自然環境、倉庫環境等因素影響,少部分片煙會出現質量問題。倉庫管理員需定期抽檢片煙質量,使用PDA 對存在質量問題的片煙RFID 標簽掃碼記錄,質量問題比較嚴重的片煙使用PDA 掃碼報廢,并將掃碼信息上傳到系統中。通過片煙RFID 電子標簽掃碼記錄生產信息、物流信息、存儲環境,分析出現質量問題的因素進行優化,進一步減少存在質量問題片煙。

3 結語

基于RFID技術的片煙倉儲物流跟蹤系統將條碼識別、RFID 電子標簽、傳感器與片煙物流信息進行融合,通過統一的出入庫和在庫養護過程掃碼機制的執行,實現了片煙全倉儲業務流程規范化和電子化,提高了出入庫作業效率,實現了片煙物流業務管理、物流作業執行的痕跡化、可視化管理,有效解決了片煙物流管控手段不足,過程業務難以追蹤的難題。

基于RFID技術打破了傳統基于物料管理的模式,將片煙的管理提升到具體的每一箱的管理,實現了每一箱片煙出入庫的動態監控,掌握每一箱片煙的醇化過程,實現倉庫管理的數字化、智能化,為決策和計劃管理提供支持,同時使片煙管理進入物聯網時代。