改變定向凝固工藝參數抑制DZ22B合金與高純Al2O3模殼面層的界面反應

劉雁燾,劉滿平,孫少純

(江蘇大學 材料科學與工程學院,江蘇 鎮江 212013)

目前鎳基高溫合金材料已經廣泛應用于燃氣輪機及航空發動機等領域,其主要用于生產高溫抗拉強度、持久強度和蠕變性能優異的渦輪葉片[1-3]。定向凝固熔模鑄造是一種根據所要求的晶體取向進行凝固的技術,具有確保結構緊湊,消除垂直于主應力方向的橫向晶界的特點,已廣泛用于制造具有關鍵和復雜細節以及精確尺寸公差要求的定向凝固鎳基高溫合金葉片。定向凝固熔模鑄造工藝能夠大大提升高溫合金葉片永久強度和塑性,以及提高葉片的蠕變強度和抗熱沖擊性等優點。通過將蠟模反復沾漿和淋砂直到形成預期厚度的陶瓷模殼,在制備高精度和高冶金質量定向凝固葉片的過程中起到極其重要的作用[4-9]。通常在定向凝固葉片熔模鑄造過程中,高溫合金熔體保持液態數十分鐘至數小時,陶瓷模殼承受溫度高于1500 ℃以上的合金熔體較長時間的浸泡作用,模殼材料和合金熔體中的活性元素之間很容易發生較強的熱物理化學相互作用,因而在模殼-合金界面處生成新的化合物并導致合金污染以及鑄件表面上粘砂缺陷的形成[10-11]。因此,定向凝固的模殼應具有高耐火度、高軟化點及低雜質含量,而且還應具有良好的化學穩定性,從而確保葉片的冶金質量和尺寸精度。

DZ22合金作為我國第一代含Hf定向鎳基高溫合金,其合金成分及力學性能同美國的第一代高強度定向鎳基高溫合金PWA1422相仿,已廣泛且較成熟的應用于我國地面燃氣輪機渦輪零件及某渦軸型航空發動機用高溫合金材料[12]。C元素在高溫合金中通過析出碳化物起到強化晶界作用。在高溫合金中添加Hf元素旨在提高熔體的流動性以及改善熔體與面層之間非反應性潤濕系統的潤濕性,從而提升合金的可鑄性。與此同時,Hf元素能夠影響高溫合金中晶界處碳化物的分布和轉變,可以顯著提高合金的蠕變性能[13]。但是,近年來關于鎳基高溫合金與陶瓷模殼間界面反應的報道顯示,C、Hf及Cr和Al是導致模殼-合金間發生相互作用的活性元素。Chen等[14]報道隨著Ni3Al基高溫合金中C和Hf的增加,合金熔體在陶瓷模具上的潤濕角減小,界面反應變得更加嚴重。Li等[15]報道,Cr和Hf在高溫下加速界面反應,反應產物主要由HfO2和Al2O3組成。Zheng等[16]指出高溫合金中的Cr,Al和Ti與氧化硅反應形成Cr2O3,在合金表面形成一些金屬結節狀凸起。

氧化鋁是高溫合金葉片定向凝固中使用最廣泛的耐火材料之一[17-18]。它具有穩定的高溫機械性能,較低的熱膨脹系數和與大多數合金熔體相對高的化學惰性。然而,在制備含有活性元素的定向凝固葉片的過程中,例如DZ417G,DZ22和DD6,在葉片表面上還是發現了嚴重的粘砂缺陷。Valenza等[19]研究三種高溫合金在不同陶瓷基材(藍寶石,多晶氧化鋁,氧化鋯和莫來石)上的界面反應。姜衛國等[20]對比分析了K441高溫合金與不同陶瓷型殼的界面反應,指出剛玉型殼與合金的反應程度最弱,鑄件表面粗糙度最低。一些研究人員[21-22]研究合金熔體與熔融氧化鋁模殼面層之間的界面反應,并初步探討了粘砂缺陷的形成機理。然而,在以前的文獻中很少報道從熔模鑄造工藝參數方面解決定向凝固高溫合金葉片粘砂缺陷的方法。

本工作研究了在DZ22B鎳基高溫合金定向凝固過程中,選取不同澆注溫度與抽拉速率工藝參數對高溫合金與高純度Al2O3陶瓷模殼之間界面反應形成類型與反應趨勢的影響。在不同工藝參數條件下分析界面反應產物的成分及物相組成,并且探討界面反應機理,對控制澆注溫度與抽拉速率來減少陶瓷模殼與合金熔體的界面反應引起的粘砂缺陷,提高定向凝固鎳基高溫合金葉片表面質量具有重要的指導意義。

1 實驗材料及方法

1.1 高溫合金樣品制備

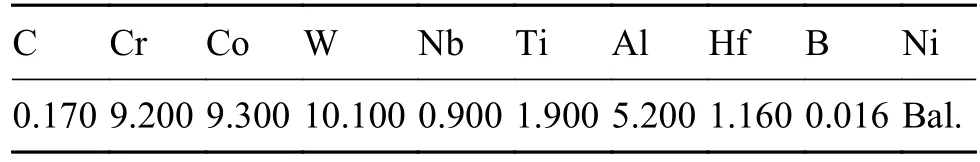

本工作所選擇的合金材料為DZ22B鎳基高溫合金,該合金是在DZ22高溫合金的基礎上進行了性能的改進,具有密度低、中溫強度高、蠕變性能好、可塑性高、組織穩定、無有價元素等優點[11,23]。適用于980 ℃以下工作時制造渦輪葉片和導向葉片等高溫部件[24]。本工作實驗用DZ22B合金鑄錠的化學成分如表1所示。

表1 DZ22B 高溫合金的化學成分(質量分數/%)Table 1 Chemical composition of DZ22B superalloy( mass fraction/%)

1.2 蠟模組樹及陶瓷模殼制備

本工作選用?18 mm × 220 mm 的圓柱形蠟棒以每組10根進行蠟模組樹,組樹方式如圖1所示,共組樹蠟模四組。

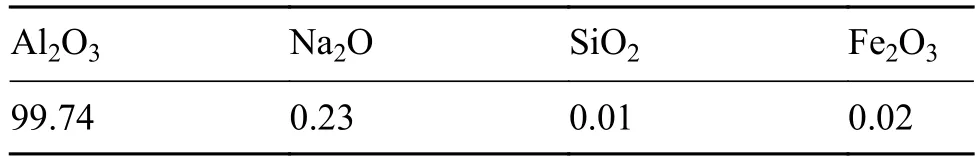

制備的具有熔融氧化鋁基面層的陶瓷模殼,其中主要漿料由熔融氧化鋁(α-Al2O3質量分數不小于 99.7 %,德國伊美瑞熔融礦物齊諾維茨股份有限公司),硅溶膠粘結劑(河北潤木鑄造材料有限公司),潤濕劑(河北潤木鑄造材料有限公司),消泡劑(河北潤木鑄造材料有限公司)和高純去離子水(自制)。熔融氧化鋁粉末的尺寸為325目,其化學組成如表2所示。

圖1 蠟棒組樹圖Fig.1 Group tree pattern of wax rods

表2 熔融氧化鋁粉末的化學成分(質量分數/%)Table 2 Chemical composition of fused alumina powder(mass fraction/%)

面層、過渡層及背層漿料成分詳見表3。首先通過將蠟模完全浸入面層漿料中,然后用80目熔融氧化鋁粉涂覆表面粘有漿料的蠟模來制備陶瓷模殼面層。在25 °C,60 %相對濕度的環境中干燥面層24 h。之后,將帶有面層的蠟模粘取過渡層漿料,并且用60目的熔融氧化鋁砂均勻涂覆其表面制成過渡層;重復上步操作,共制備3層過渡層。同理,將帶有過渡層的蠟模粘取背層漿料后,將其均勻淋上30目的熔融氧化鋁砂制成背層;重復上述操作,共制備3層背層。期間將每個過渡層及背層在空氣速率為 3 m/s,25 ℃,60 % 相對濕度環境下干燥8 h。在制備完七層(包括面層、過渡層和背層)模殼之后,沾取備層漿料而不淋砂進行封漿操作。隨后將包裹陶瓷模殼的蠟模放入高壓蒸汽脫蠟釜中,在 0.75 MPa的氣壓下高壓蒸汽 15 min,然后以0.1 MPa/min的受控減壓循環條件下,脫去陶瓷模殼型腔中的蠟。最后,在焙燒爐中將陶瓷模殼加熱至1200 ℃的空氣溫度并燒制4 h后,獲得可用于制備DZ22B定向凝固試棒的模殼。

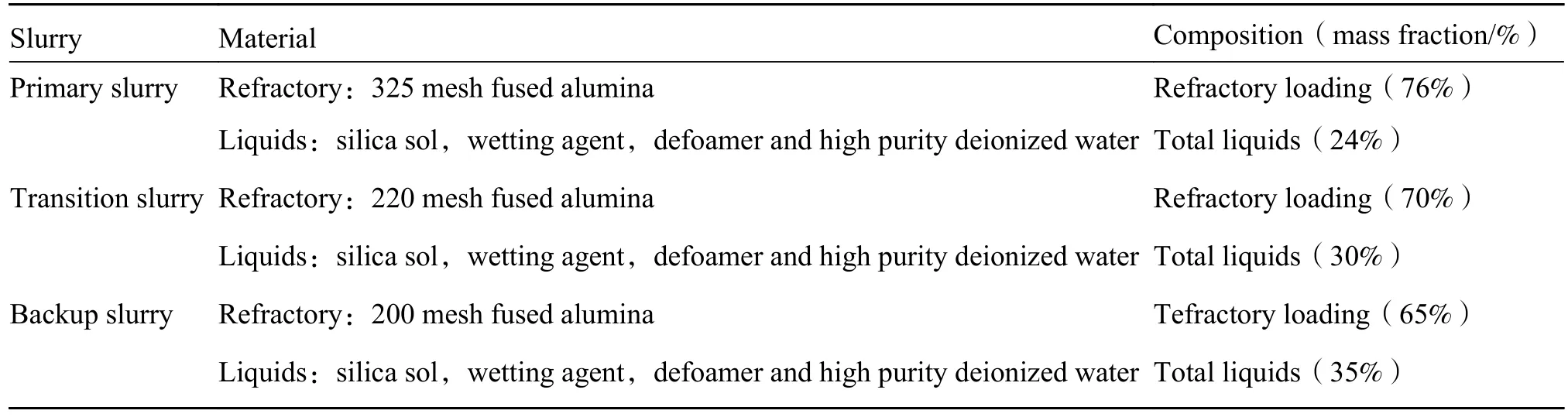

1.3 試棒樣品制備

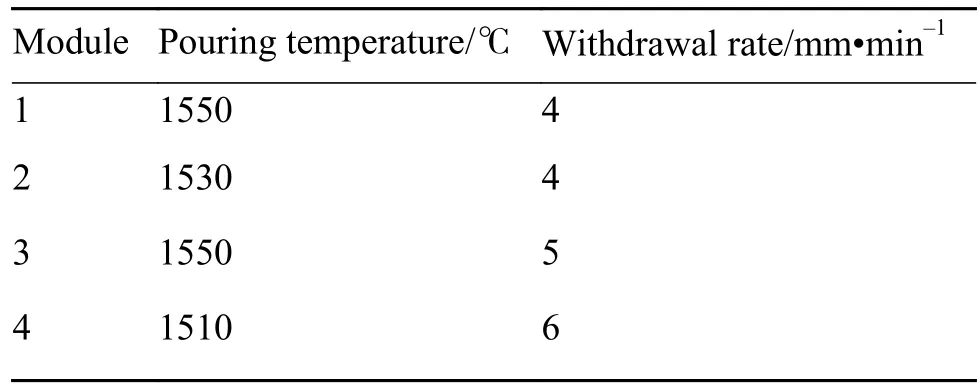

定向凝固實驗在具有加熱區和抽氣室的Bridgman工業真空爐中進行。將陶瓷模殼置于爐腔加熱區的水冷銅盤上。然后,將爐內氣壓抽真空至0.5 Pa的真空度并將模殼溫度加熱至1500 ℃。隨后,將放置在坩堝中的DZ22B高溫合金錠以20 K/min的感應加熱速率熔化至澆注溫度并倒入陶瓷模殼中。約5 min后,以一定的抽拉速率將裝有金屬液的陶瓷模殼從加熱區取出至冷卻區從而實現合金定向凝固。將四組模組使用不同的定向凝固工藝參數,重復上述同樣操作制得定向凝固試棒。表4列出了四組模組所使用的不同的定向凝固工藝參數。

表3 陶瓷模殼的面層、過渡層及背層漿料的成分Table 3 Composition of the surface layer,transition layer and backup layer slurry of the ceramic mold shell

表4 4 組模組對應的定向凝固工藝參數Table 4 Directional solidification process parameters corresponding to the 4 groups of modules

1.4 表征

用數碼相機拍攝各組試棒的外觀,使用體式顯微鏡(SLM)拍攝各組試棒不同高度表面反應層的宏觀外貌。使用角磨機將試棒沿橫截面切割,取每組試棒相同高度處的一部分試樣進行樹脂包埋鑲嵌并打磨拋光,使用配備有能量色散譜(EDS)分析的掃描電子顯微鏡(SEM)對試樣微觀結構進行表征。另一部分試樣用于通過X射線衍射(XRD)進行相鑒定;通過X射線光電子能譜(XPS)測定反應產物的價態。

2 結果與分析

2.1 粘砂缺陷的表征

圖2 不同工藝參數下帶有粘砂層的定向凝固DZ22B試棒照片及試棒表面不同高度局部體式顯微鏡放大圖 (a)澆注溫度:1550 ℃,抽拉速率:4 mm?min–1;(b)澆注溫度:1530 ℃,抽拉速率:4 mm?min–1;(c)澆注溫度:1550 ℃,抽拉速率:5 mm?min–1;(d)澆注溫度:1510 ℃,抽拉速率:6 mm?min–1Fig.2 Photographs of directional solidification DZ22B test bar with sand layer under different process parameters and magnified image of local body microscope with different heights on the surface of test bar (a)pouring temperature:1550 ℃,withdrawal rate: 4 mm ?min–1; ( b) pouring temperature: 1530 ℃ ,withdrawal rate: 4 mm ?min–1; ( c) pouring temperature:1550 ℃,withdrawal rate:5 mm?min–1;(d)pouring temperature:1510 ℃,withdrawal rate:6 mm?min–1

圖2顯示在具有熔融氧化鋁面層的陶瓷模殼模組上使用不同定向凝固工藝參數澆鑄的DZ22B合金試棒的照片。從圖2中可以看出,每根合金試棒表面反應層沿著定向凝固方向大致分為3個特征區域。每根試棒底部位置(region 1)的表面都是平滑且具有金屬光澤,且沒有發現粘砂缺陷。每根試棒的中間位置(region 2)包覆著不同反應劇烈程度的白色凸起粘砂缺陷物質,觀察到試棒1表面幾乎完全被較厚的白色反應物覆蓋;而試棒2表面分散密度較大的白色凸起反應物;相較于試棒2,試棒3表面白色凸起反應物的分布密度小了很多;與此同時,在試棒2與試棒3的表面上這些明顯的凸起反應物之間還均勻的包覆著較厚的白色粘砂物質;相較而言,試棒4的region 2更小一些,且表面均勻包覆的白色粘砂物質的厚度也較薄。觀察每根試棒的頂部位置在白色反應物質的基礎上均又出現了不同程度粉紅色的新反應生成物,試棒1、2和3 region 3的表面粉紫色反應物的包覆程度很相似,都均勻分布在白色凸起反應物之間,而試棒4的region 3 表面粉紅色反應物的分散密度較小,能比較清楚看到試棒的金屬質地。

試棒在定向凝固過程中,底部金屬熔體靠近水冷銅盤散熱快,所以在整個定向凝固過程該部位最先冷卻并凝固;因此,DZ22B高溫合金熔體與熔融氧化鋁陶瓷模殼之間接觸時間較短因而相互作用弱,試棒底部位置上未形成粘砂缺陷。當合金熔體定向凝固到試棒的中間部位時,這意味著合金熔體與模殼之間有了較長時間接觸并在高溫下發生相互作用生成白色的反應物;當試棒的定向凝固過程快要結束時,試棒頂部位置的合金熔體與陶瓷模殼接觸時間最長,相互作用更為充分,從而在白色粘砂物質生成的基礎上又產生新的粉紅色反應物。盡管這些合金與模殼之間產生的粘砂缺陷可以通過噴丸和磨削加工去除,但是這些機械加工的處理方式引起合金內部的殘余應力,在隨后的熱處理過程中高溫合金的定向凝固組織會發生再結晶等缺陷,因而會降低定向凝固合金的使用性能及用途[25-26]。因此,使用DZ22B高溫合金制備的定向凝固渦輪葉片及其精密鑄造零部件的主要報廢原因之一就是合金熔體與陶瓷模殼界面反應引起的粘砂缺陷。

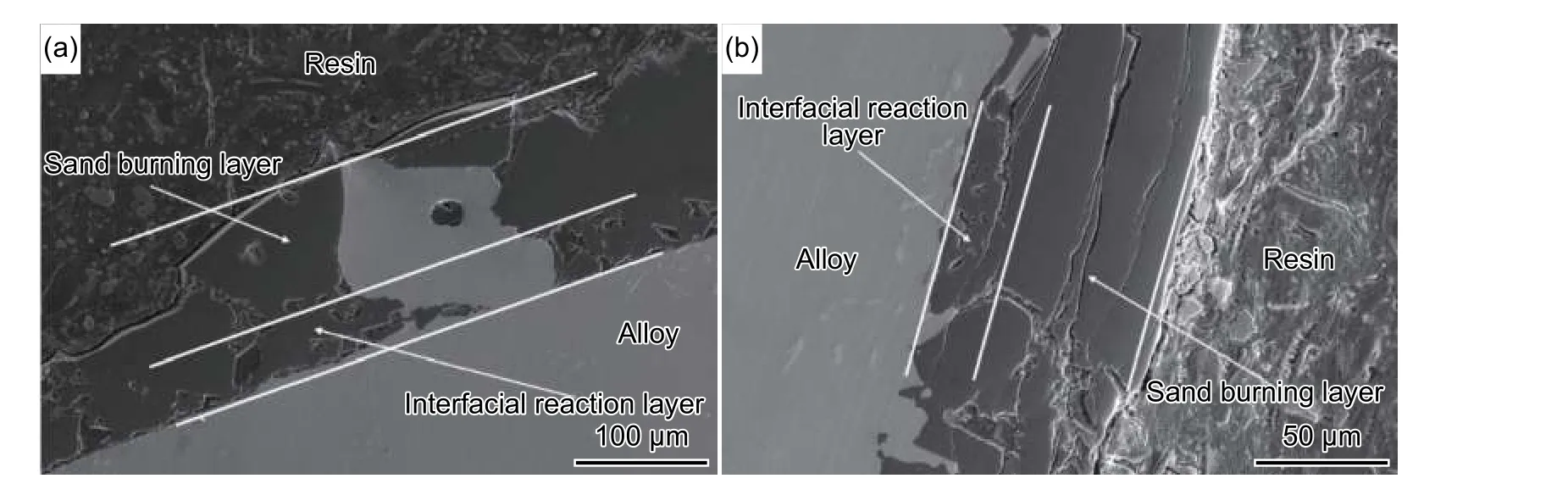

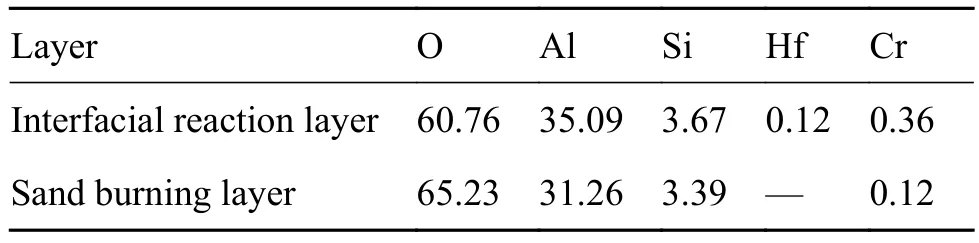

2.2 形態表征

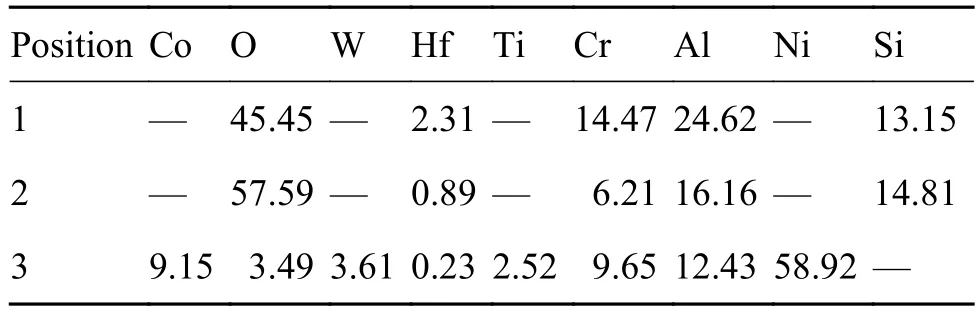

圖3(a)、(b)是未經腐蝕劑腐蝕試棒特征區域region 2和region 3橫截面的SEM微觀結構照片。從圖3(a)中可以看出,試棒界面反應特征區域region 2 表面有著明顯的界面反應層與粘砂缺陷層,與合金接觸的界面反應層觀察到均勻分布的一層孔洞結構,與多孔結構層緊密相連的是一層結構緊密、質地均勻的一層粘砂物質。同樣地,如圖3(b)所示試棒界面反應特征區域region 3也具有著相似的孔洞結構的界面反應層和結構緊密的粘砂層分布。相應地,對特征區域region 2和region 3的界面反應層和粘砂層進行EDS線掃描,EDS分析結果分別見表5與表6。由表5的EDS分析數據可知,特征區域region 2的界面反應層富含Al、O和Hf元素;而特征區域region 3的界面反應層主要富含Al、O及Cr元素。而特征區域region 2及region 3的粘砂層物質EDS分析均顯示Al和O是主要元素,這表明是陶瓷模殼在DZ22B高溫合金定向凝固過程中與界面反應物粘連在一起并隨試棒剝落下來的Al2O3。

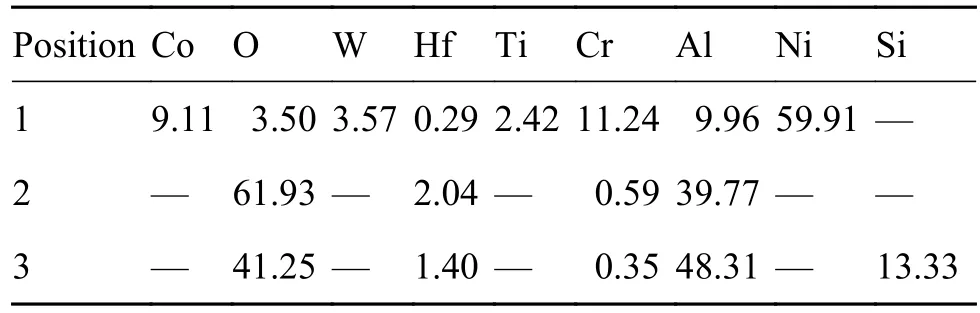

圖4(a),(b)為經腐蝕劑腐蝕后試棒特征區域region 2 和 region 3 橫截面的微觀結構。從圖 4(a)中可以看出,在合金表面緊密附著一些白色物質,通過 EDS 測量圖 4(a)中三個區域(1,2和 3)的元素組成,并列于表7中。EDS分析的結果表明,區域2及3主要含有Al,O及Hf等元素,說明特征區域region 2界面反應層物質是DZ22B高溫合金中的合金化元素Hf在定向凝固過程中發生化學反應形成氧化物;而區域1除Hf元素略降低外,其元素組成非常接近基礎合金,表明合金中的Hf元素在界面反應中被消耗。同樣地,在圖4(b)也觀察到相似的現象。特征區域region 3的微觀圖像顯示合金表面緊密粘結著粘砂層物質并且還觀察到一些邊界平整具有正方體及棱柱體規則形狀的物質,對圖4(b)中的區域位點1,2和3進行EDS分析,結果列于表8中,分析發現粘砂層主要含有Al,O和Cr元素。根據陶瓷模具面層及DZ22B合金的成分,可以推斷Al,O來自陶瓷模殼的面層,而Cr元素應該從合金中擴散反應而來。因此特征區域region 3界面反應層物質是DZ22B高溫合金中的合金化元素Cr在定向凝固過程中發生化學反應形成的氧化物。

圖3 未經腐蝕劑腐蝕試棒特征區域橫截面的 SEM 微觀結構圖像 (a)region 2;(b)region 3Fig.3 SEM microstructure images of the cross section of the characteristic area of the test bar without corrosion agent(a)region 2;(b)region 3

表5 圖 3(a)中界面反應層與粘砂層的 EDS 分析結果(原子分數/ %)Table 5 EDS analysis results of interface reaction layer and sand layer in Fig.3(a)(atom fraction/%)

表6 圖 3(b)中界面反應層與粘砂層的 EDS 分析結果(原子分數/ %)Table 6 EDS analysis results of interface reaction layer and sand layer in Fig.3(atom fraction/%)

2.3 物相種類分析

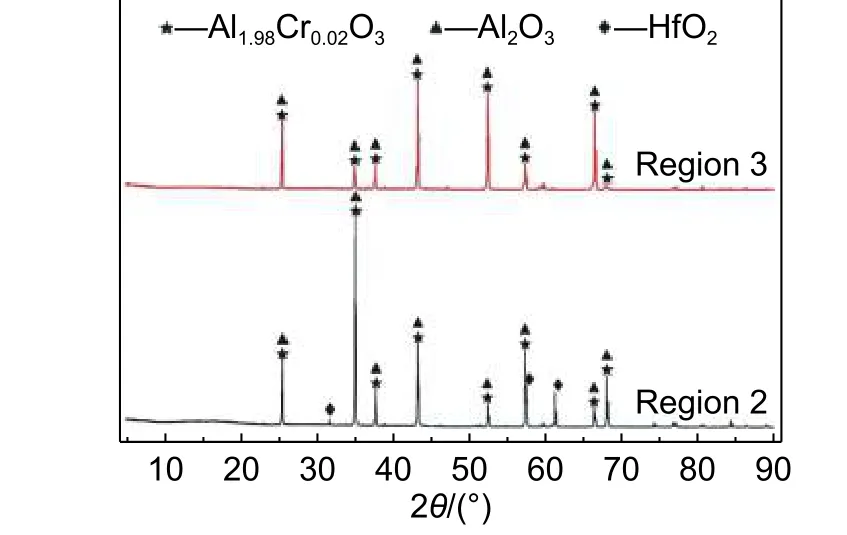

由于EDS屬于半定量型分析,因此使用XRD分析手段對合金和陶瓷模殼之間界面處物質進行相分析,使用XPS實驗測試DZ22B合金與熔融氧化鋁陶瓷模殼接觸處的元素Al,Cr,Hf和O的化合價狀態。

圖4 經腐蝕劑腐蝕試棒特征區域橫截面的 SEM 微觀結構圖像 (a)region 2;(b)region 3Fig.4 SEM microstructure images of the cross section of the characteristic region of the test rod by corrosive agent(a)region 2;(b)region 3

表7 圖 4(a)中界面反應層與粘砂層的 EDS 分析結果(原子分數/ %)Table 7 EDS analysis results of interface reaction layer and sand layer in Fig.4(a)(atom fraction/%)

圖5顯示合金與陶瓷模殼界面反應特征區域region 2和 region 3的 XRD物相分析結果。結果表明 Hf元素以 HfO2形式存在,Cr元素都以Al1.98Cr0.02O3的形式存在于界面反應層中,Al2O3來自于模殼材料。在特征區域region 2合金金屬表面主要生成HfO2及少量Cr2O3,而特征區域region 3合金金屬表面主要生成的是Cr2O3。其中由于Cr2O3與Al2O3完全固溶,因而在高溫情況下界面反應生成的Cr2O3固溶到模殼材料中的Al2O3中,形成粉紅色的Al1.98Cr0.02O3固溶體,這就是界面反應特征區域region 3宏觀外貌呈粉紅色的原因。由于特征區域region 2生成的Cr2O3含量較少,雖然也有Al1.98Cr0.02O3的存在,但特征區域region 2宏觀外貌還呈白色。

表8 圖 4(b)中界面反應層與粘砂層的 EDS 分析結果(原子分數/ %)Table 8 EDS analysis results of interface reaction layer and sand layer in Fig.4(b)(atom fraction/%)

圖5 DZ22B 合金界面反應特征區域 region 2 與 region 3 產物的XRD圖譜Fig.5 XRD pattern of the region 2 and region 3 products of the DZ22B alloy interface reaction characteristic region

圖6顯示沿合金與陶瓷模殼之間界面反應特征區域region 2的XPS測試結果。根據它們的結合能量對峰進行索引。Hf4+在圖6(a)中識別出的結合能為16.5 eV和18.6 eV,這與表9中列出的其在 HfO2中的 16.7 eV和 18.2 eV一致。同樣圖7所示為沿合金與陶瓷模殼之間界面反應特征區域region 3的XPS測試結果。在圖7中識別出Cr3+的結合能為576.7 eV 和586.5 eV,Al3+的結合能73.8 eV,這與表9中檢索出Cr2O3與Al2O3的結合能一致。在兩種情況下由它們的結合能確定的反應產物與SEM-EDS及XRD測試結果一致。

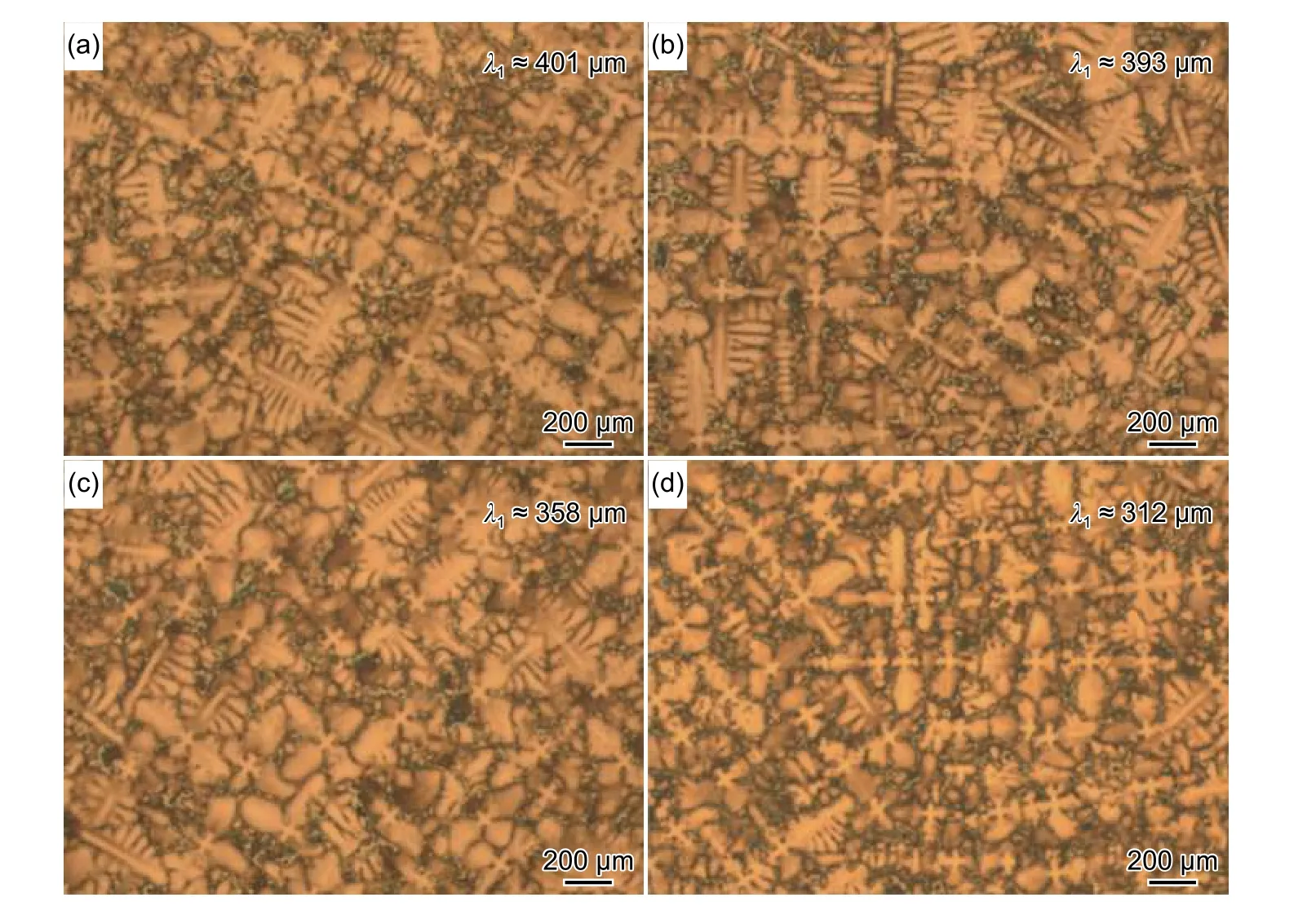

2.4 定向凝固組織分析

圖8分別為采用表4工藝參數進行定向凝固實驗得到的4組定向凝固試棒橫截面的枝晶形貌圖。可見,在不同定向凝固工藝參數下都得到了典型定向凝固“十字”花紋枝晶形貌圖。定向凝固合金的一次枝晶間距λ1按式(1)計算[30]:

式中:A為視場面積,μm2;n為視場中的枝晶數目。圖8(b)與圖8(a)相比一次枝晶間距變化不大,說明在只改變澆注溫度的條件下對枝晶間距影響不大,這主要原因是在較低澆注溫度下合金熔體存在的未溶MC碳化物充當形核核心,較小程度改變澆注溫度對形核核心的數目改變不大。圖8(b)與圖8(a)相比合金一次枝晶間距有明顯減小,圖8(d)與圖8(a)相比合金一次枝晶間距更小,所以在改變抽拉速率能夠對合金定向凝固組織起到顯著降低枝晶間距和細化枝晶的作用,這主要由于提高抽拉速率和溫度梯度,冷卻速率同時也加大,一次枝晶間距也隨之迅速減少。

圖6 DZ22B 合金界面反應特征區域 region 2 產物的 XPS 分析 (a)Hf;(b)OFig.6 XPS analysis of the DZ22B alloy interfacial reaction characteristic region products of the region 2 (a)Hf;(b)O

表9 與先前研究相比 HfO2,Cr2O3 和 Al2O3 的 XPS 峰的數值數據Table 9 Numerical data of XPS peaks of HfO2,Cr2O3 and Al2O3 compared with previous studies

圖7 DZ22B 合金界面反應特征區域 region 3 產物的 XPS 分析 (a)Cr;(b)Al;(c)OFig.7 XPS analysis of the DZ22B alloy interfacial reaction characteristic region products of the region 3 (a)Cr;(b)Al;(c)O

圖8 不同定向凝固工藝參數條件下DZ22B合金定向凝固試棒橫截面枝晶形貌Fig.8 Cross-section dendritic morphologies of DZ22B alloy directional solidification test bar under different directional solidification process parameters

2.5 討論

由實驗及各種表征結果分析可以看出,DZ22B合金與高純Al2O3模殼在定向凝固過程中呈現出沿定向凝固方向分區域發生不同界面反應形成粘砂缺陷。從圖2(a)到圖2(d)可以看出,通過改變定向凝固的工藝參數澆注溫度與抽拉速率可以明顯改善合金和模殼之間的界面反應情況。結合圖8可知,雖然降低澆注溫度對改變合金定向凝固組織作用并不顯著,但是可以顯著抑制合金與陶瓷模殼間的界面反應,從而減輕鑄件表面的粘砂缺陷。提高抽拉速率不僅可以細化枝晶組織,同時可以優先于合金與陶瓷模殼發生界面反應完成定向凝固。在保證合金定向凝固組織的同時,通過降低澆注溫度和提高抽拉速率耦合改變定向凝固工藝參數,能夠明顯改善定向凝固精密鑄件的表面質量。

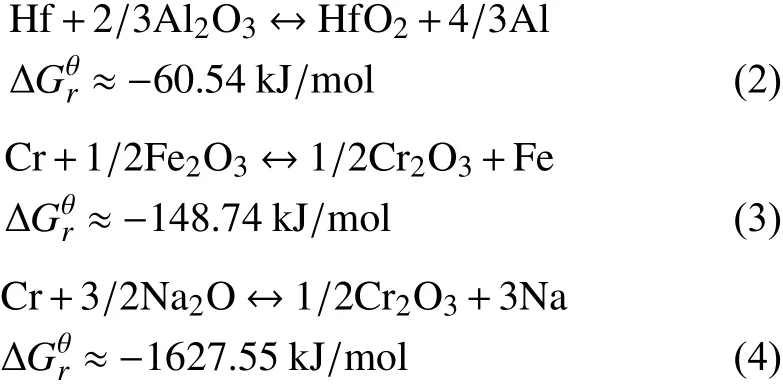

根據SLM,SEM-EDS,XRD和XPS的分析,證實DZ22B沿定向凝固方向粘砂缺陷大致分成合金表面無粘砂具有金屬光澤的無反應區域region 1,主要包裹著白色粘砂物質HfO2的界面反應特征區域region 2和主要包裹著粉紅色粘砂物質Al1.98Cr0.02O3的界面反應特征區域region 3。界面反應特征區域region 2主要是Hf元素和氧化鋁之間的界面反應(式1),在合金/陶瓷模殼界面處以層或以微晶的形式形成新的氧化物,并且界面上的HfO2形成也很容易通過熱力學確定。相比之下,界面反應特征區域region 3主要發生的與Cr元素相關的一系列復雜的化學反應,其中包括Cr元素與陶瓷模殼中一些諸如Fe2O3、Na2O等微量的雜質氧化物之間的化學反應(式2,3)生成了Cr2O3,但是由于模殼中雜質氧化物含量很少,難以引起在宏觀外貌如此明顯的界面反應,因此此類反應并不能起到主導界面反應的作用。一些報道中發現合金中的活性元素C能與模殼面層中硅溶膠成分SiO2發生反應,合金中的Cr元素與該反應產物在高溫下作用,生成了Cr2O3,由于合金中C元素含量和模殼面層中SiO2的含量較模殼中微量雜質氧化物多,因此該反應為界面反應的主導反應[13]。由于界面反應生成的Cr2O3與 模殼材料中的Al2O3具有相同的晶格結構,高溫下能夠形成在反應物表面呈現粉紅色的連續固溶體 Al1.98Cr0.02O3。(式(2)、(3)及(4)為在T = 1500 ℃ 下計算的[31]。)

為了提高定向凝固精密鑄件的性能及實際生產精密鑄件的良品率,對鑄件表面質量良好無粘砂缺陷有著嚴格的要求。隨著鎳基高溫合金的發展及提高合金各項性能需求下,一些高活性的合金化的元素的添加,在定向凝固精密鑄造過程中合金就會不可避免的和陶瓷模殼在高溫下發生界面反應從而形成鑄件的粘砂缺陷。因此,在保證定向凝固合金組織的前提下,又能通過調整定向凝固工藝參數抑制合金與陶瓷模殼間的界面反應,對鑄件表面質量的影響有著重要的實際價值。

3 結論

(1)通過對不同工藝參數組合條件下制備的DZ22B合金定向凝固試棒表面粘砂層的成分分析,確定了在定向凝固方向上分區域發生不同類型的界面反應。

(2)在金屬與陶瓷模殼之間沿著定向凝固方向上優先發生的界面反應主要產物為HfO2。沿著定向凝固方向較后發生的界面反應主要產物為Cr2O3,在高溫下Cr2O3與陶瓷模殼成分固溶一起,形成粉紅色的Al1.98Cr0.02O3的固溶體。

(3)對于DZ22B合金定向凝固鑄件長度在220 mm以內,降低澆注溫度至1510 ℃,提高抽拉速率至 6 mm?min–1,在得到良好定向凝固組織前提下,可顯著抑制定向凝固過程中DZ22B合金與高純Al2O3陶瓷模殼界面反應的發生,減少粘砂缺陷的形成,提高定向凝固鑄件表面質量。