蒸發冷卻工位送風系統在紡織車間的應用研究

許晶晶 黃 翔 嚴 政

(西安工程大學,陜西西安,710048)

1 研究背景

工位-環境送風系統主要應用在舒適性空調和工藝性空調中,而二者的控制對象剛好相反。舒適性空調主要是滿足人的舒適性要求,人員工作區域是工位;而工藝性空調主要是滿足工藝設備的要求,工藝設備區域才是工位,人處于環境之中[1]。蒸發冷卻技術是一種環保、低碳、經濟、健康的冷卻方式,它具有較低的冷卻設備成本,能大幅度降低用電量和用電高峰期對電能的要求;減少溫室氣體和CFC的排放量[2],其自身特點使其具有良好的市場推廣價值[3],可同時實現降溫、加濕、過濾作用,能很好地滿足紡織車間的要求,在降溫的同時保證了對濕度的要求,與工位送風結合可進一步提高熱舒適性[4]。蒸發冷卻與工位-環境送風相結合的空調系統是針對我國當前節能減排的嚴峻形勢,結合我國西北等地區的氣候特征,利用干燥空氣可再生能源制冷的節能生態型集中式空調系統[5]。國內相關企業吸收國外相關先進技術,設計出了紡織車間空調系統模式,分為大環境、小環境送風系統。大環境送風系統是為了滿足車間工作人員的舒適性需求,小環境送風系統是為了滿足設備崗位的工藝性需求。采用大環境、小環境空調系統設計風量比常規的空調系統可以節能20%,節能效果顯著,同時還改善了機臺工藝參數的穩定性和人體的舒適程度[6-8]。相關研究表明,與傳統空調模式相比,個體送風在保證人體熱舒適性的前提下,可以適當提高送風溫度和背景環境溫度,從而達到節能的效果[9]。紡織車間應以保證生產兼顧人員舒適性為原則,從車間的角度分析,紡織車間主要對車間相對濕度要求較高,對溫度要求次之;從節能角度出發,夏季應適當提高車間溫度。

工位送風系統所營造的溫度場是非均勻環境,相較于混合送風系統具有節能性更高、針對性更強的特點。蒸發冷卻與工位送風原理相結合的空調系統在紡織車間應用已經有很多,但目前缺乏對相關已應用工程的追蹤分析與實際測試研究,如安裝運行多年后系統是否依然有效以及影響應用效果的因素。通過對西安某紡織企業的漿紗車間和織造車間的空調系統進行實地測試,從客觀角度對其應用的蒸發冷卻工位送風系統進行相關分析。

2 蒸發冷卻工位送風系統在漿紗車間的應用

2.1 漿紗車間熱環境概況

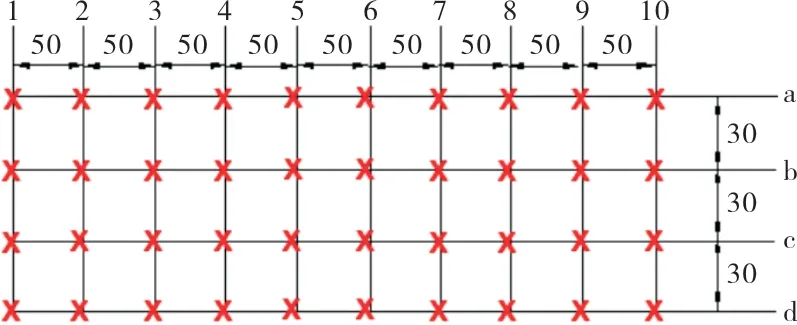

漿紗車間的內熱源主要來源是滿足生產工藝需求的高溫蒸汽和機器設備自身的散熱量,屬于高溫高濕場所。該車間共有6臺生產設備,平均每天開啟5臺設備,每臺設備正常運行時的功率最高可達100 kW。該車間蒸發冷卻工位送風系統主要為操作人員降溫,室內環境要求為工位區內溫度保持在32℃以下,對相對濕度沒有要求。工作人員操作區域如圖1所示。

圖1 工作人員操作區域示意圖

2.2 試驗測試

采用德圖溫濕度自計儀測試工位區與非工位區內溫濕度,測量精度(范圍):溫度為±0.5℃(-20℃~+70℃),相對濕度為±3%(2%~98%);采用風速儀(帶熱敏風速探頭)測試風速,測試精度(范圍)為±0.03 m/s(0 m/s~20 m/s);采用紅外線熱成像儀測試溫度分布情況;采用H-40S型激光測距儀測量車間的尺寸,測試精度(范圍)為±1 mm(0.03 mm~40 000 mm)。

進出風口溫濕度測量采用點測試法,進風口測試點布置如圖2所示。

圖2 進風口測試點布置示意圖

為整體把握其溫濕度分布情況,同時對垂直方向及水平面空氣的氣象參數進行測試。水平面測試點分別布置于距離地面1.1 m、1.4 m、1.7 m、2 m的高度,其測試點布置情況如圖3和圖4所示。送風口采用雙層百葉形式,送風口面積為0.12 m2,送風口距離地面的高度為3.4 m,距離工位區的水平距離為1.4 m。人員操作區域的面積為6.3 m2,即工位區的面積為6.3 m2。由于工位送風主要為滿足工位區氣象條件要求,因此本次主要測試了1.1 m~2 m區間內的溫濕度和風速的大小,即人體腰部以上區域的環境參數。

圖3 漿紗車間垂直斷面測試點布置示意圖

圖4 漿紗車間水平面測試點布置示意圖

2.3 測試結果與分析

從上午11:10~14:10,對該冷源進出風參數進行實時監測,每隔10 min記錄一組數據,整理如圖5所示。

圖5 冷源的進出風參數變化情況

從圖5中可以看出,該冷源的平均回風溫度為31.43℃,噴水室后露點室內的平均空氣溫度為25.69℃,接近進風濕球溫度,同時其平均溫度降低幅度為5.74℃,濕球效率可達到97.90%。因此該冷源可為漿紗車間和織造車間提供穩定的冷源,以改善車間內部熱濕環境。

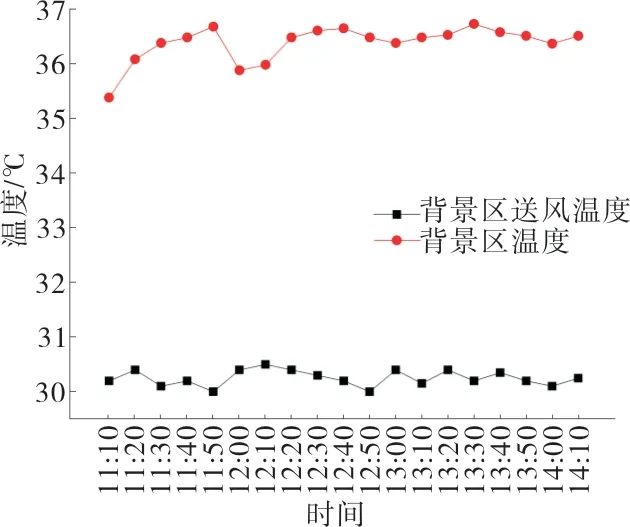

對該背景區(大環境)氣象參數進行測試,如圖6所示,背景區(大環境)的平均送風溫度為30.27℃,背景區(大環境)的平均溫度為36.44℃,不能滿足人員的熱舒適性要求。分析原因是由于該區域送風口距離地面的高度較高,送風距離過大,送風溫度高,且該區域的送風風速較小,對于車間內高溫高濕的工況,冷空氣未能到達指定區域時就與熱空氣傳熱導致溫度升高,使該區域的溫度不能滿足設計要求。

工位區(小環境)垂直斷面處溫度場分布情況如圖7所示。

圖6 漿紗車間背景區送風參數和背景區參數變化情況

圖7 工位區(小環境)垂直斷面處溫度場分布情況

由圖7可以看出,工位區(小環境)垂直斷面處的溫度均大于32℃,未能滿足設計要求。測試顯示工位區(小環境)內的送風口平均溫度為28.27℃,平均相對濕度為63.84%,送風口平均風速為2.10 m/s,風量為900 m3/s。其送風溫度滿足國家標準GB 50019—2015《工業建筑供暖通風與空氣調節設計規范》所推薦的上限值,但工位區(小環境)內環境平均溫度為33.5℃,高于設計要求的32℃。分析其未能滿足設計要求的原因是送風口安裝高度較高,送風速度較小,這直接導致送風射流射程較短。從送風口噴出的射流未到達工位區時就已與周圍環境空氣摻混,造成冷量損失,最終導致工位區降溫效果不明顯。

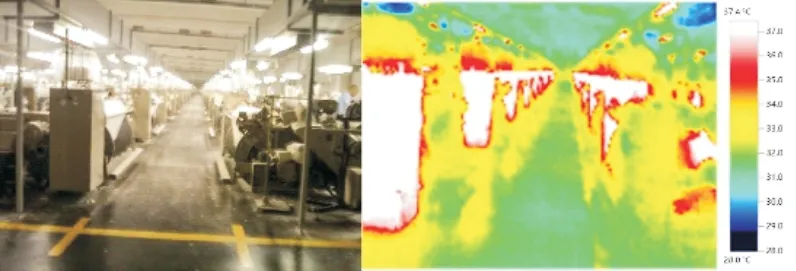

對漿紗車間工位區(小環境)區域進行紅外線熱成像如圖8所示。

圖8 工位區(小環境)紅外線熱成像情況

由圖7結合圖8中紅外線熱成像情況可以看出,工位區(小環境)內的溫度場分布較為均勻,這也間接證明到達工位區內的冷空氣較少。

3 蒸發冷卻工位送風系統在織造車間的應用

3.1 織造車間熱環境概況

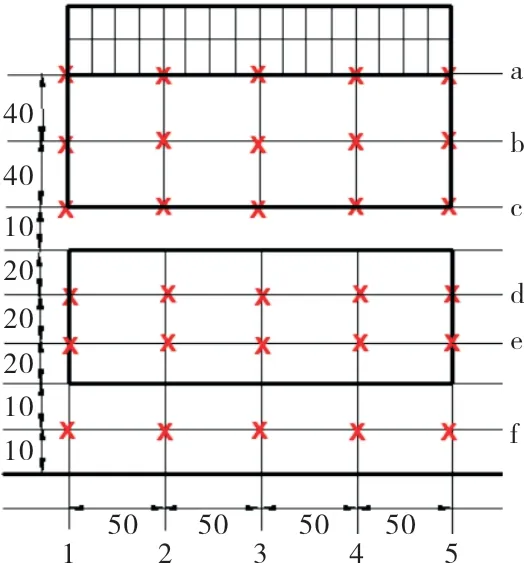

該織造車間有712臺織機,每臺機器的發熱量為3 kW~5 kW,其工位送風系統分為大環境和小環境。小環境主要是針對生產過程中布面所需的相對濕度要求,行業標準FJJ 102—84《棉紡織工業企業設計技術規定》中要求織造車間相對濕度為70%~75%,溫度為29℃~31℃,在滿足生產工藝要求的前提下,兼顧為操作人員進行降溫,背景區(大環境)要求溫度為32℃以下,相對濕度沒有要求。織造車間送風口風速要求為1.0 m/s~2.0 m/s,工位區風速要求為0.4 m/s~0.7 m/s。其工位送風系統圖如圖9和圖10所示。

圖9 織造車間工位區(小環境)工位送風系統

圖10 織造車間工位送風系統圖

3.2 試驗測試

對織造車間工位區(小環境)進行測試點布置,布置示意圖如圖11所示。

圖11 織造車間工位區垂直斷面測試點布置圖

3.3 測試結果與分析

對織造車間背景區(大環境)區域進行紅外熱成像如圖12所示。背景區(大環境)送風主要是為在過道內行走的人員提供一個較為舒適的熱環境,然而在此區域內人員的駐留時間較短。經測試,背景區(大環境)平均送風溫度為30.36℃,送風平均相對濕度為66.97%。該區域2 m高度的平均溫度為31.94℃,平均相對濕度為68.27%,該區域的溫度滿足設計要求。

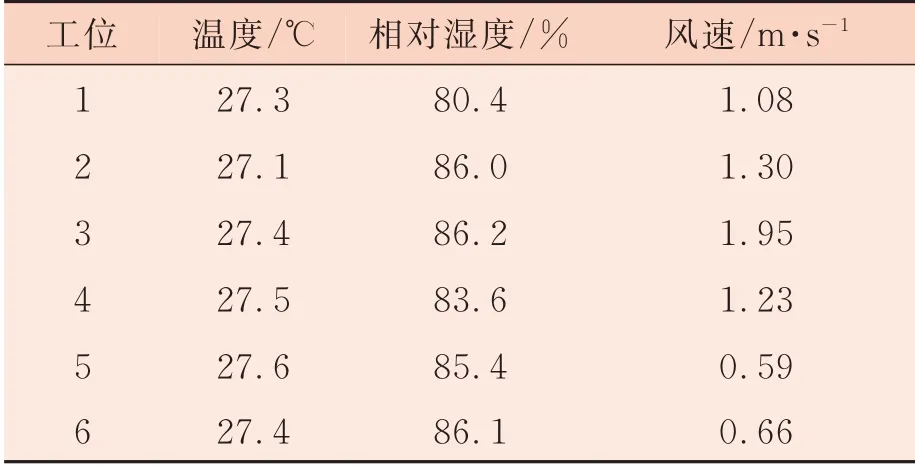

選取6個工位送風系統送風參數的測試樣本,整理如表1所示,該區域送風口平均送風溫度為27.38℃,平均相對濕度為84.62%,平均風速為1.44 m/s。

圖12 織造車間背景區(大環境)紅外線熱成像情況

表1 織造車間工位送風系統送風參數統計

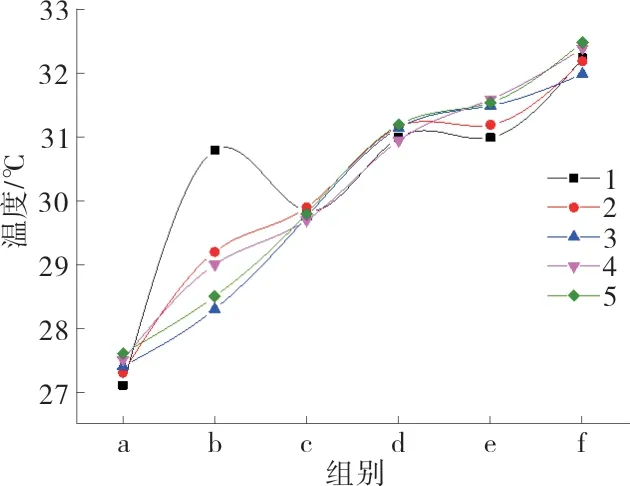

對織造車間工位區(小環境)溫度、風速及相對濕度的測試結果整理如圖13~圖15所示。由測試結果可知,該區域內溫度范圍為27.2℃~32.3℃之間,空氣溫度隨著送風口距離的增加而增加,布面處的平均溫度為30.38℃;風速范圍為0.1 m/s~1.95 m/s,風速隨著送風口距離的增加而減小,布面處的平均風速為0.27 m/s;相對濕度范圍為86.5%~63.5%,布面處的平均相對濕度為75.02%。

圖13 織造車間工位區(小環境)溫度分布情況

圖14 織造車間工位區(小環境)風速變化

圖15 織造車間工位區(小環境)相對濕度變化

4 結語

(1)通過準確的布點,對漿紗車間背景區(大環境)及工位區(小環境)氣象參數進行較全面的測試,得出該車間背景區(大環境)平均送風溫度為30.27℃,但環境平均溫度為36.44℃,大于32℃,不能滿足設計要求。主要原因是由于室內熱濕負荷高,送風溫度高,冷空氣未能到達指定區域時就與熱空氣摻混,因此不足以消除熱負荷。可通過以下方式改進:降低送風口高度,縮小送風距離;適當加大送風速度,減小熱空氣對冷空氣的摻混現象;強化蒸發冷卻換熱效率,提供更低溫度的送風。該車間工位區(小環境)平均送風溫度為28.27℃,環境平均溫度為33.5℃,大于32℃,未能滿足設計要求。結合紅外熱成像較均勻的溫度場可知,產出空氣到達指定區域的很少,可通過以下方式進行優化:降低送風口高度,縮小送風距離;加大送風速度,減小熱空氣對冷空氣的摻混現象。

(2)通過準確的布點,對織造車間背景區(大環境)及工位區(小環境)氣象參數進行較全面的測試,得出該車間背景區(大環境)平均送風溫度為30.36℃,送風平均相對濕度為66.97%。背景區2 m高度的平均溫度為31.94℃,小于32℃,平均相對濕度為68.27%,溫度基本滿足設計要求。該車間工位區(小環境)溫度范圍為27.2℃~32.3℃,布面處的平均溫度為30.38℃;風速范圍為0.1 m/s~1.95 m/s,布面處的平均風速為0.27 m/s,30℃時允許風速為0.3 m/s左右;相對濕度范圍為86.5%~63.5%,布面處的平均相對濕度為75.02%,大于75%,滿足設計與工藝要求。

(3)由于紡織廠環境的特殊性,除了合理的設計要求,更需要車間工作人員的合理使用,如定期清洗濾網或更換蒸發冷卻填料,減少附著物對蒸發冷卻降溫效果及過濾效果的影響。只有將合理的設計與使用維護更好結合,才能使得蒸發冷卻工位送風系統更好地發揮作用。

參考文獻:M

[1]黃翔.空調工程[M].北京:機械工業出版社,2006:8-9.

[2]黃翔.國內外蒸發冷卻空調技術研究進展(1)[J].暖通空調,2007(2):24-30.

[3]孫鐵柱,黃翔,汪超,等.蒸發冷卻設備的研究進展與應用概況[J].制冷與空調,2014(3):40-45.

[4]黃翔.蒸發冷卻空調原理與設備[M].北京:機械工業出版社,2018:150-151.

[5]堯德華,黃翔,吳志湘.蒸發冷卻與工位-環境送風相結合空調系統的應用分析[C]∥中國紡織工程學會會議論文集.北京:中國紡織工程學會,2009:135-138.

[6]黃翔.紡織空調除塵技術的新進展[J].棉紡織技術,2008,36(3):1-5.

[7]何梅玲.工位輻射空調系統舒適性及能耗研究[D].長沙:湖南大學,2018.

[8]任雨婷.工位空調非均勻熱環境人體熱感覺評價研究[D].大連:大連理工大學,2016.

[9]郭爽,趙敬德,李林林,等.穩態環境下個體送風人體熱舒適數值模擬[J].建筑熱能通風空調,2016(7):29-32.