半圓管真空耙式疲勞干燥機結構優化與疲勞分析

,

(1.先尼科化工(上海)有限公司, 上海 201707; 2.合肥通用機械研究院有限公司, 安徽 合肥 230031)

某車間一批半圓管真空耙式疲勞干燥機在投用數月后,均出現了不同程度的蒸汽泄漏。通過深入分析和失效評價,在排除了介質腐蝕和應力腐蝕等失效機理后,認為是半圓管相交的焊縫以及半圓管和筒體的焊縫在溫度載荷和內壓的作用下產生了應力集中,焊縫強度達不到疲勞要求所致,決定對其半圓管結構和焊縫形式進行優化設計研究。

目前國內的半圓管夾套容器研究多采用有限元方法[1-6]。曹亞熹等[7]給出了在溫差作用下半圓管計算公式和條件式。蔣文春等[8]認為焊接殘余應力是導致半圓管夾套開裂的重要因素之一,并通過ABAQUS進行了驗證。陳慧文等[9]在熱變形、介質流動等方面對夾套管的選型進行了分析。蘇厚德等[10]分析了熱環境下開孔容器的疲勞應力分布,結果顯示接管與筒體相貫處應力集中很大。王茂廷等[11]研究了在一次二階矩法和蒙特卡洛法下壓力容器基于疲勞壽命的模型。董麗萍[12]對不銹鋼夾套容器缺陷的產生和預防進行了系統的總結。另外,制造和焊接過程中質量的嚴格把控對夾套容器的壽命也極其重要[13-16]。

1 半圓管真空耙式疲勞干燥機設計概況

1.1 結構設計

半圓管真空耙式疲勞干燥機原結構設計簡圖見圖1。干燥機體積6 m3,長3 800 mm,主體結構由筒體和半圓夾套管組成。原設計中,縱向半圓管規格為?159 mm×8 mm和?89 mm×6 mm,橫向半圓管規格為?89 mm×6 mm,間距142 mm。半圓管通過角焊縫與筒體連接,其中?159 mm×8 mm的半圓管為進氣總管,?89 mm×6 mm的半圓管為進氣支管。在中部進料口附近,?89 mm×6 mm半圓管圍成矩形通道,與?159 mm×8 mm半圓管形成流通互補。

1.2 設計參數

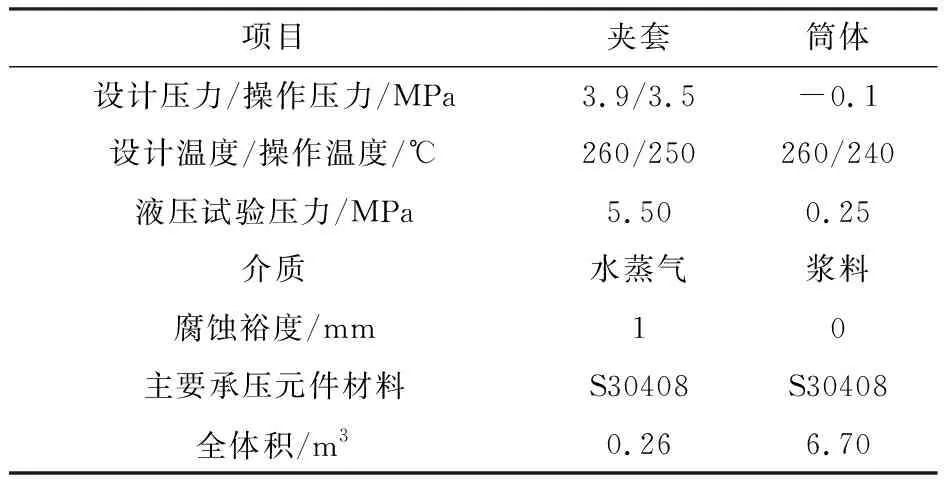

圖2中半圓管真空耙式疲勞干燥機總質量7 700 kg,筒體為II類壓力容器,夾套內介質為水蒸氣,筒體內介質為漿料,物料特性為非爆、非易燃,物料環境為真空。干燥機腔體結構設計參數見表1。

表1 干燥機腔體結構設計參數

2 半圓管真空耙式疲勞干燥機泄漏情況

泄漏點集中在橫向與縱向半圓管的焊縫處及半圓管和筒體的焊縫處,見圖2。發生泄漏的部位集

圖2 半圓管真空耙式疲勞干燥機泄漏現場

中在進氣總管和橫向進氣支管的焊縫處、橫縱進氣支管的焊縫處以及進氣總管和筒體的焊縫處。在多次補焊后,類似情況仍然時有發生,并沒有得到根本性的解決。

3 半圓管真空耙式疲勞干燥機結構優化

3.1 干燥機工作原理

半圓管真空耙式疲勞干燥機工作時,首先進入熱態過程,2.5 MPa、225 ℃的高溫蒸汽進入夾套,通過半圓管夾套與筒體內物料進行冷熱循環換熱,將物料從80 ℃加熱至210 ℃。在冷態下,待物料內的水分蒸發充分后,夾套內充入100 ℃常壓蒸汽對210 ℃物料冷卻,直至放料,完成一次干燥過程。根據現場工序推算,干燥機每年需要完成的完整干燥過程約400次。

3.2 蒸汽泄漏原因分析

根據現場泄漏情況、針對泄漏部位進行失效評價和干燥機的工作原理分析,排除了介質腐蝕和應力腐蝕等失效機理,認為是半圓管相交的焊縫處以及半圓管和筒體的焊縫在溫度載荷和內壓的作用下產生的應力集中,導致現有焊縫的強度無法滿足實際工況的疲勞要求,這一結論經過核算也得到了進一步的確認。根據確定的泄漏原因,決定在不改變干燥工藝和換熱需要的前提下,對半圓管的結構形式進行重新設計,對重點部位進行優化。

3.3 干燥機結構改造

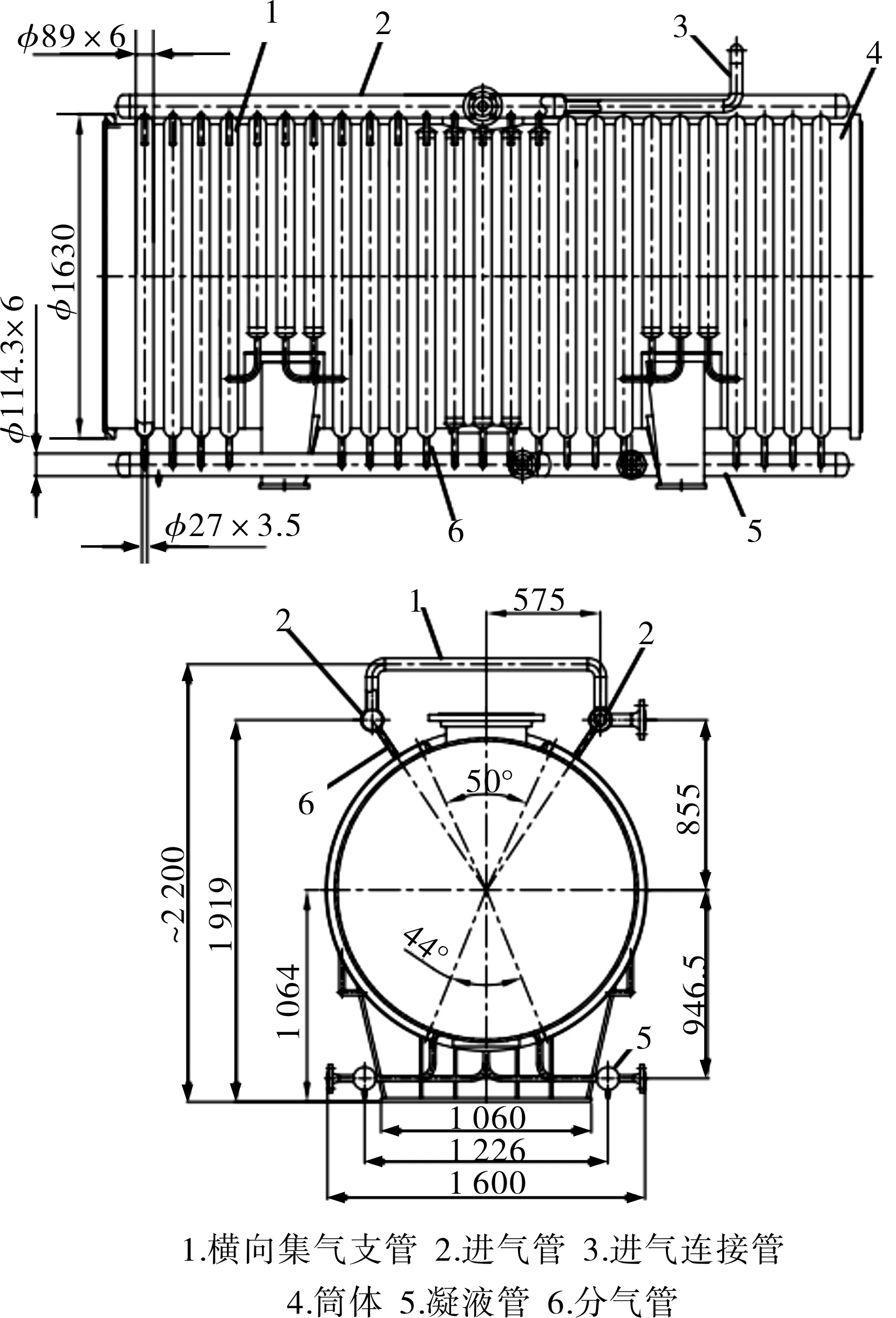

針對半圓管的連接問題,優化改造夾套結構。優化后的干燥機結構見圖3,設計的重點在改變半圓管夾套的連接形式。橫向集氣支管間距不變,針對原結構中進氣總管和進氣支管的連接處應力過高問題,將進氣總管整體移出筒體結構,通過外置2根?114.3 mm×6 mm的進氣管形成相對獨立的流道完成進氣過程,進氣管間通過?60.3 mm×5 mm的進氣連接管進行聯通。筒體表面僅分布?89 mm×6 mm橫向集氣支管,進氣管與橫向集氣支管之間通過?27 mm×3.5 mm的分氣管連接。蒸汽在橫向集氣支管進行換熱之后,再次經過分氣管流入置于下部的2根?114.3 mm×6 mm的凝液管,最終排出系統。

考慮到蒸汽冷凝的問題,筒體下部的分氣管盡量布置在最低處。這樣的結構形式,不僅規避了原設計結構中進氣總管和進氣支管處的大開孔焊縫問題和橫縱進氣支管焊縫問題,而且也很大程度上減小了筒體與半圓管的焊縫處應力。同時,由于進出料口和支撐結構的存在,橫向集氣支管在相應部位被打斷,打斷處采用管帽形式,最大程度上減小該處的應力水平。

圖3 優化后的干燥機結構圖

4 半圓管真空耙式疲勞干燥機有限元分析

4.1 溫度場分析

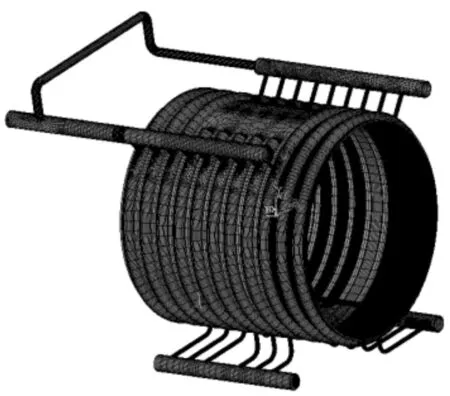

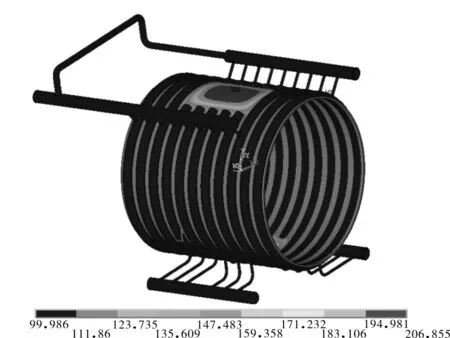

由于干燥機橫向集氣支管間距固定,根據結構特點,取中部的重點部位進行分析,選取結構中央區域11排橫向集氣支管以及附近的筒體、進氣管、連接管、分氣管和凝液管結構,應用ANSYS有限元分析軟件對半圓管真空耙式疲勞干燥機建模并進行網格劃分,見圖4。

圖4 半圓管真空耙式疲勞干燥機模型及網格劃分

模型總計311 724個單元。由于進、出料口和支撐件對結構溫度場影響很小,因此可不作考慮。根據干燥機設計壓力載荷和溫度載荷下疲勞工況,對結構進行熱態和冷態的溫度場數值模擬。根據生產實際,整個操作過程中物料與筒體的熱對流系數取50 W/(m2·℃)。

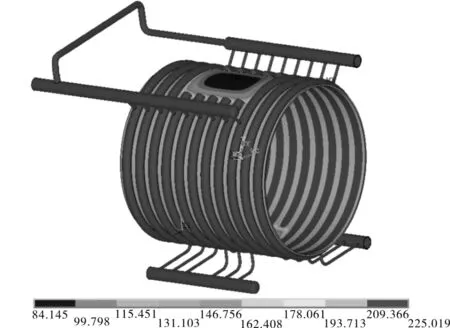

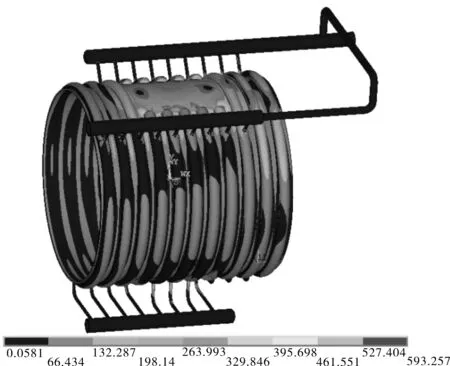

結合干燥機工作原理,熱態下225 ℃蒸汽進入設備后的熱態溫度場計算結果見圖5。夾套最高溫度為225 ℃,筒體溫度由外向內遞減,進氣支管的打斷處溫度最低,數值為84.15 ℃。在充入100 ℃蒸汽的冷態下,溫度分布趨勢(圖6)與熱態相反,進氣支管的打斷處受熱態溫度場的影響且附近沒有換熱條件,此處溫度最高,數值為206.86 ℃,夾套溫度為100 ℃,筒體溫度由外向內遞增。

圖5 半圓管真空耙式疲勞干燥機熱態溫度場分布

圖6 半圓管真空耙式疲勞干燥機冷態溫度場分布

4.2 疲勞分析

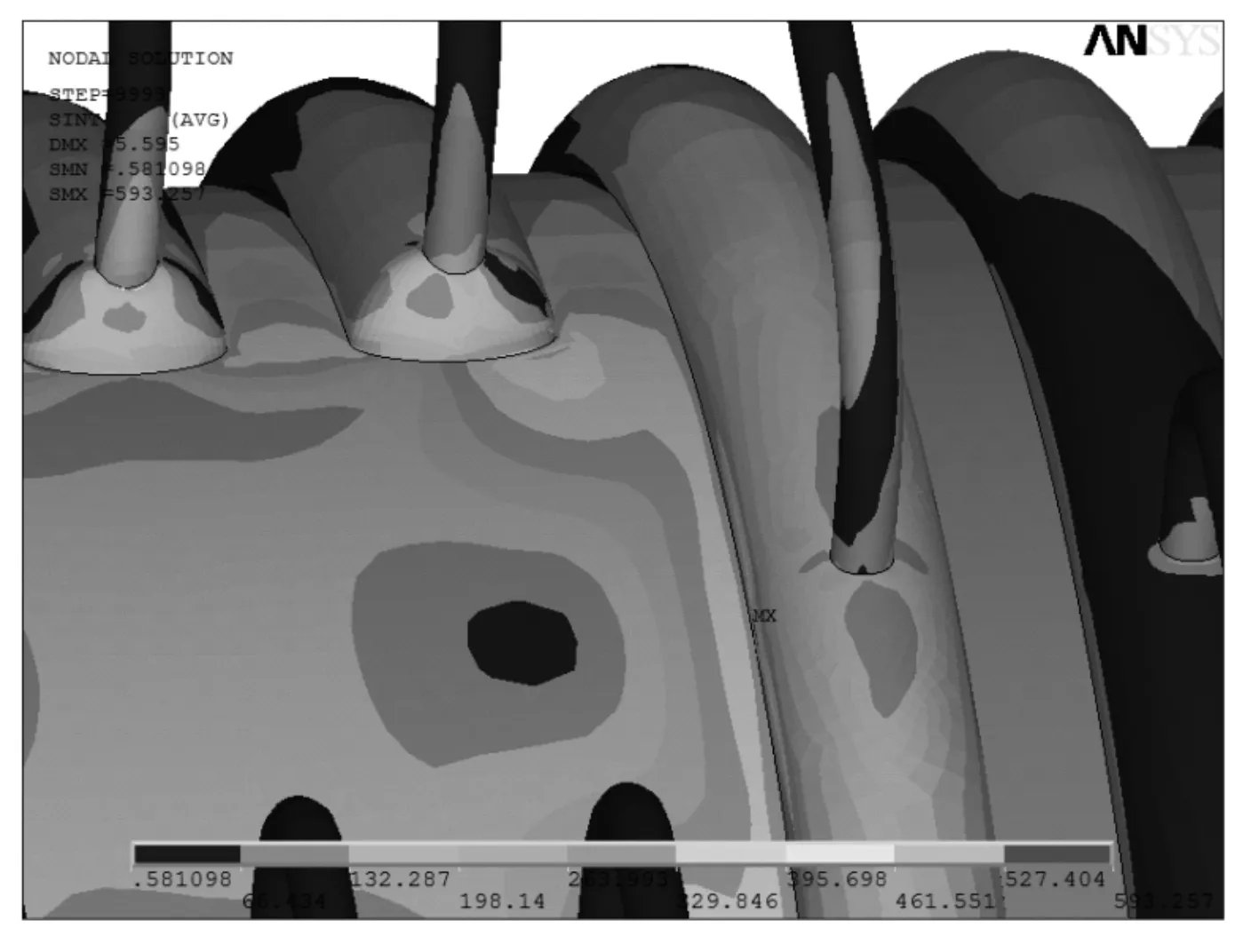

根據溫度場計算結果,結合冷態和熱態下筒體和夾套的操作壓力,并忽略重力的影響,對冷熱循環的疲勞過程中結構應力強度進行計算分析。

筒體一端加載軸向和周向位移約束,另一端加載相應的端面載荷,數值模擬得到的半圓管真空耙式疲勞干燥機應力分布和危險區域局部應力分布分別見圖7和圖8。

圖7 半圓管真空耙式疲勞干燥機應力分布

圖8 半圓管真空耙式疲勞干燥機危險區域局部應力分布

由圖7和圖8可知,半圓管真空耙式疲勞干燥機的疲勞應力最大值出現在半圓管與筒體的連接處,數值為593.26 MPa。此處半圓管緊臨干燥機上部夾套打斷處,冷熱流體的溫差較大,在內壓的作用下,變形協調復雜程度很高,在熱應力場和機械應力場的同時作用下,產生了很大的結構應力。在半圓管打斷處四周,都存在高應力場分布,原因與上述類似。可以看出,在苛刻的操作環境下,結構熱應力影響區分布較廣,溫度分布不連續區域不可避免受到高應力區影響。

在溫度疲勞中,由于缺乏溫度場造成的熱沖擊、能量擴散等相關數據,可對疲勞應力數值取安全系數2.0。根據JB 4732—1995《鋼制壓力容器——分析設計標準》(2005年確認)[17],對奧氏體不銹鋼疲勞應力與疲勞次數的關系進行溫度修正,得到的優化之后干燥機在當前疲勞工況下的使用次數超過3 100次,預計使用壽命為7~8 a。相比之前結構,使用壽命大為增加。

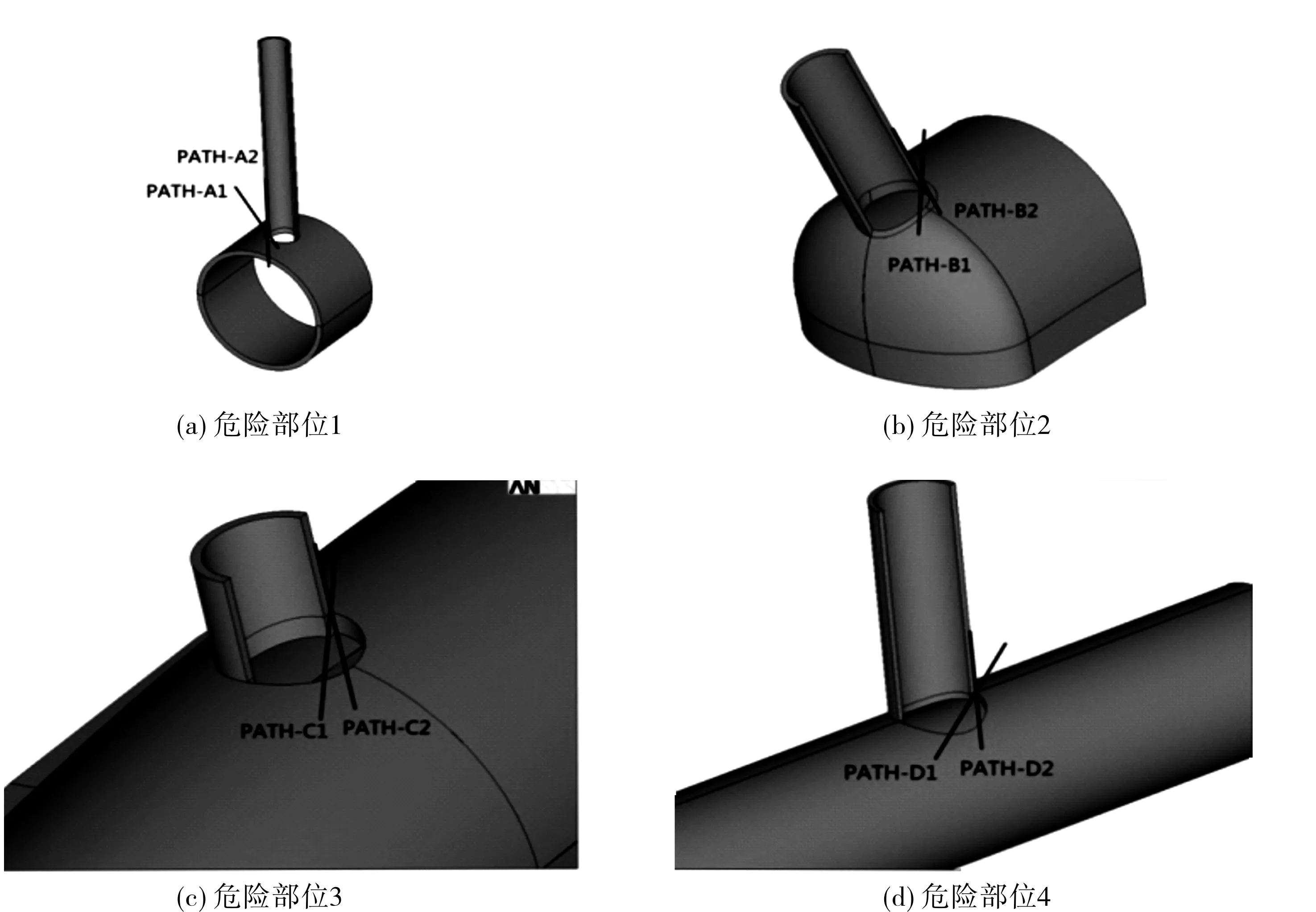

4.3 靜強度分析

根據設備的設計條件對模型進行設計工況下的強度計算,并對危險部位進行應力分類與評定。主要危險部位為進氣總管和連接管的連接處、進氣支管管帽和連接管的連接處等。半圓管真空耙式疲勞干燥機危險部位應力評定路徑見圖9,圖9a~圖9d所示危險部位分別分氣管與進氣管連接處、分氣管與橫向集氣支管帽連接處、分氣管與橫向集氣支管連接處、分氣管與凝液管連接處。

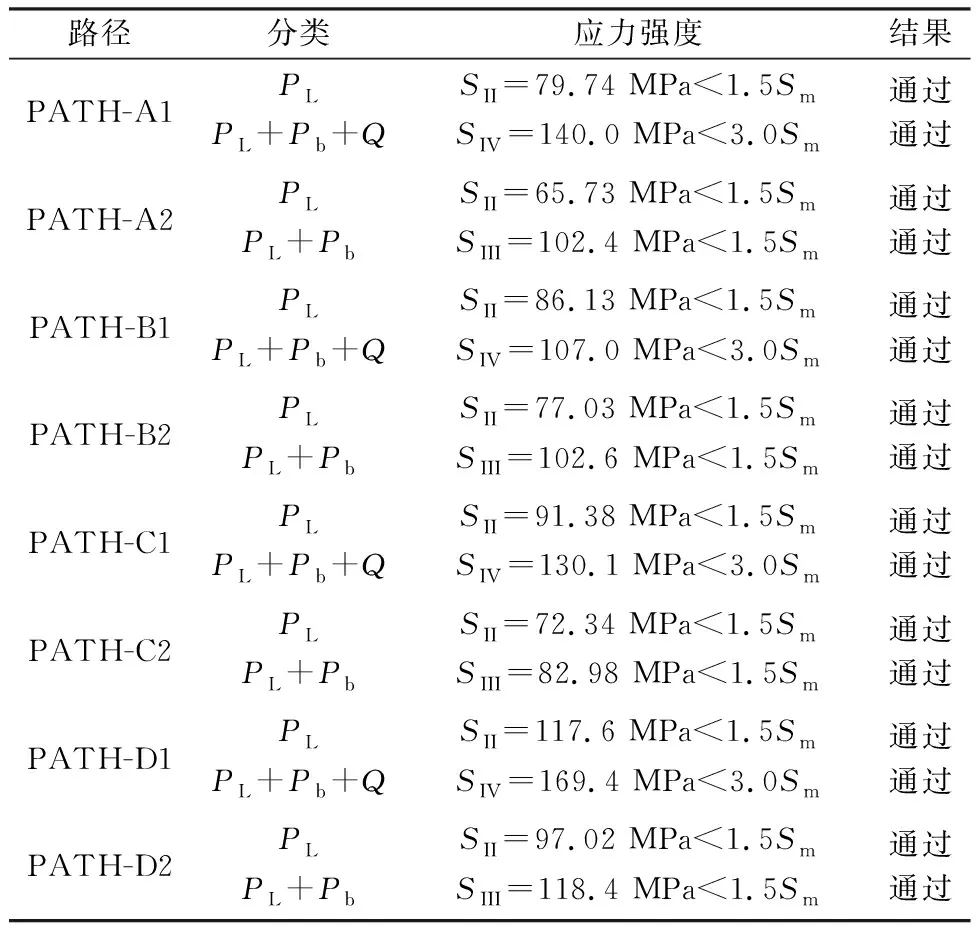

在評定時,保守考慮,設計應力強度統一按照鋼管在設計溫度下的數值選取。結構材質為S30408不銹鋼,其在設計溫度下應力強度Sm為120.4 MPa。半圓管真空耙式疲勞干燥機危險部位應力評定結果見表2。表2中各物理量含義與JB 4732—1995相同。根據JB 4732—1995的有關規定,局部薄膜應力SⅡ不超過1.5Sm,局部薄膜應力與彎曲應力之和SⅢ不超過1.5Sm,一次應力與二次應力之和SⅣ不超過3Sm。從表2可知,結構危險部位靜強度校核滿足設計條件。

圖9 半圓管真空耙式疲勞干燥機危險部位應力評定路徑

表2 半圓管真空耙式疲勞干燥機危險部位應力評定結果

5 制造檢驗條件

干燥機的半圓管宜采用冷成型,如果采用熱成型,應在成型后進行熱處理恢復性能。每圈半圓管不得拼接,表面不允許存在劃傷、疤痕、刻痕及弧坑。半圓管帽最小成型厚度為4.7 mm。

對半圓管夾套的坡口及熱影響區,應當按照NB/T 47013.5—2015《承壓設備無損檢測 第5部分 滲透檢測》[18]進行100% 滲透檢測,Ⅰ級合格。

6 結語

橫縱交錯形式的半圓管夾套干燥機在半圓管焊縫處易產生裂紋從而引起夾套內介質泄漏,多次補焊后問題仍無法得到根本解決,對日常生產造成了嚴重的安全隱患。在排除腐蝕等破壞機理后,結合實際操作工藝和設備結構設計圖樣進行了原因分析,并提出了夾套和進氣管結構優化改造設計方案,應用ANSYS有限元分析軟件對優化結構進行了溫度場和熱應力疲勞數值分析,依據JB 4732—1995的相關規定對危險部位進行了強度校核。改造后干燥機泄漏問題得到了根本解決,已安全運行超過1 a。此次改造可為半圓管夾套干燥機同類問題的分析和解決提供參考。