甲基叔丁基醚催化蒸餾塔內件操作質量等效計算方法探討

(中國石化工程建設有限公司, 北京 100101)

催化蒸餾技術是中國石油化工集團有限公司自主研發的甲基叔丁基醚(MTBE)裝置工藝技術中的核心技術。它的特點是實現了反應過程與分離過程在1臺塔設備中同時進行的設計目標。該工藝技術具有流程短、轉化率高、催化劑用量小和節省公用工程等優點[1-5]。

催化蒸餾技術的核心設備是催化蒸餾塔。催化蒸餾塔內部設有液體分配器、催化劑單元以及浮閥塔板,該塔不僅可以同時完成異丁烯的深度轉化和產品分離,而且還實現了產品的深度轉化和反應熱的充分利用[6-9]。催化蒸餾塔在結構上集成了板式塔與填料塔的特點,塔內件結構復雜,催化劑床層與浮閥塔板共同分布[10-12]。在計算催化蒸餾塔的風載荷、地震作用和自振周期時,需要進行塔器分段和質量集中計算。單純的板式塔或填料塔的塔器分段和質量集中可以借助SW6軟件,輸入塔板和填料參數后可由程序自動完成計算,而催化蒸餾塔的混合結構則無法直接使用SW6軟件進行自動計算。

文中以某項目MTBE裝置催化蒸餾塔的設計為例,提出4種催化蒸餾塔塔內件分段和質量集中等效計算方案,對這4種方案計算的結果進行分析,提出推薦使用的計算方案。

1 催化蒸餾塔設計概況

某項目中的MTBE催化蒸餾塔總體上為集填料塔與板式塔為一體的復合結構塔。塔體上部為4段反應床層結構,各反應床層自下向上標高依次為290 250 mm、310 850 mm、34 045 mm、37 050 mm。塔體下部為5組浮閥塔盤結構,最低標高11 800 mm,最高標高290 250 mm。

該MTBE催化蒸餾塔內徑2 200 mm,筒體切線間距40 500 mm,殼體材料Q345R,腐蝕裕量3 mm,設計壓力0.98 MPa/全真空,設計溫度155 ℃,操作介質為C4、甲醇和MTEB混合物。地質、自然條件參數:基本風壓620 N/m2,地面粗糙度B 級,抗震設防烈度7級,設計基本地震加速度0.115g(αmax=0.1),場地土類別IV(設計分組三),保溫材料為泡沫玻璃(厚度100 mm)。

2 催化蒸餾塔塔內件等效質量計算

2.1 結構模型和計算方案

催化蒸餾塔塔內件質量包括催化劑床層操作質量和浮閥塔板操作質量2部分。計算催化蒸餾塔塔內件等效質量時,按照NB/T 47041—2014《塔式容器》[13]中對塔內件的統計方法,將催化精餾單元操作質量統計為工程應用中的填料和塔板的操作質量計入塔設備質量的計算中。填料的等效關鍵是計算等效密度ρ,浮閥的等效重點是計算等效塔板塊數n,計算公式如下:

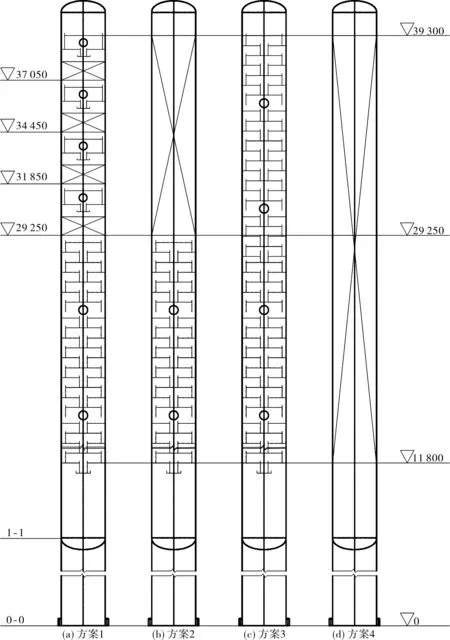

式中,m為統計的塔內件操作質量,m2為單塊浮閥塔板的操作質量,kg;h為的內件高度,m;S2為塔的橫截面積(指塔內徑全截面),m2。根據催化蒸餾塔的結構特點,提出4種塔體分段和塔內件分配方案并建立模型,見圖1。

圖1a所示方案1為催化蒸餾塔實際組成,包括填料1~填料4共4段填料層和 塔盤1~塔盤5共5組浮閥塔板。圖1b所示方案2將塔內件等效為1段填料層和1組塔盤。圖1c所示方案3將塔內件等效為2組塔盤。圖1d所示方案4將塔內件等效為1段填料。

2.2 催化劑床層質量和浮閥塔板等效計算

2.2.1催化劑床層操作質量

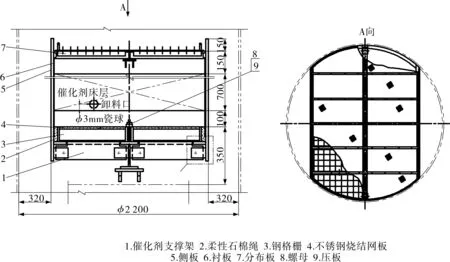

催化劑床層的操作質量由催化劑支撐件質量、催化劑床層及塔盤持液質量、液體分布板持液質量3個部分組成。催化蒸餾塔中催化分離單元的結構見圖2。

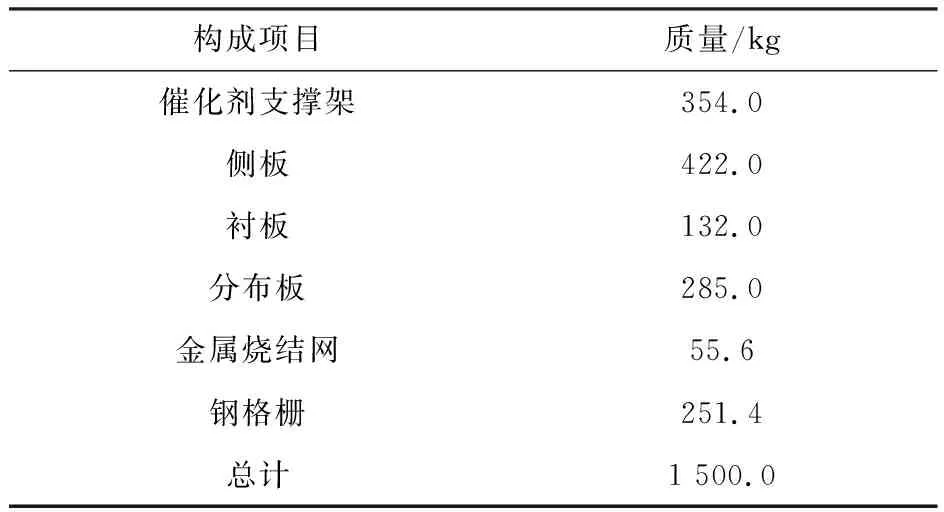

(1)催化劑支撐件質量mzcj催化劑支撐件的總質量為1 500 kg。催化劑支撐件是由催化劑支撐架、側板、襯板、分布板、金屬燒結網和鋼格柵共6部分構成的組合件。按照組件統計的催化劑支撐件質量見表1。

表1 催化劑支撐件質量統計

圖1 MTBE裝置催化蒸餾塔4種計算方案結構模型

圖2 催化分離單元結構

(2)催化劑操作質量mj催化劑的操作質量由催化劑床層質量、瓷球質量和催化劑持液質量組成,按下式計算:

mj=ρ1S1h1

式中,ρ1為濕催化劑和瓷球的平均密度,kg/m3;S1為催化劑床層所占面積,m2;h1為床層高度,m。對于催化蒸餾塔中催化分離單元,濕催化劑和瓷球的平均密度為800 kg/m3,床層高度為800 mm。催化劑床層所占面積為圖2中塔體橫截圓面積減去2個扇形面積,計算得S1=3.14 m2。所以催化劑操作質量mj=1 993 kg。

(3)液體分布板持液質量mcy按下式計算:

mcy=ρ2S1h2

式中,ρ2為操作介質的密度,kg/m3;h2為分布板上的持液高度,m。對于催化蒸餾塔中催化分離單元,h2為100 mm。計算得mcy=172.8 kg。

(4)單個催化劑床層總質量m1根據計算的mzcj=1 500 kg、mj=1 993 kg、mcy=172.8 kg,求和得單個催化劑床層總質量m1=3 666 kg。

2.2.2浮閥塔板操作質量m2

浮閥塔板質量包括浮閥塔板質量和持液質量2個組成部分。按照NB/T 47041—2014中的統計方法,浮閥塔板單位面積質量按照75 kg/m2計算。塔內橫截面積S2=3.80 m2,浮閥塔板持液高度按100 mm計算,則1塊浮閥塔板的操作質量m2=495.9 kg。

3 催化蒸餾塔內件計算結果及分段方案影響分析

3.1 塔內件操作質量計算結果

經過計算得到圖1a所示催化蒸餾塔分段方案1中,4段填料層的填料密度均為877.064 kg/m3,填料層高度均為1 100 mm,塔盤1~塔盤5對應的標高依次為11 800 mm、30 800 mm、33 400 mm、36 000 mm、38 600 mm,塔盤1~塔盤5的構成塔板數分別為30塊、2塊、2塊、2塊和2塊。圖1b所示方案2中,填料層填料密度為478.76 kg/m3,標高29 250 mm,等效高度為10 050 mm。浮閥塔盤標高11800 mm,塔盤的等效塔板數為30塊。圖1c所示方案3中,塔盤1標高29 250mm,等效塔板數37塊。塔盤2標高11 800 mm,等效塔板數30塊。圖1d所示方案4中填料標高11 800mm,等效高度317.36 mm。

設計催化蒸餾塔時采用的計算軟件為SW6塔器計算模塊。由壓力載荷的計算結果分析[14],催化蒸餾塔的壓力計算厚度由負壓控制,外壓圓筒計算長度為4 000 mm時,容器的計算厚度為9.25 mm。實際將塔的筒體厚度分為2段,一段筒體長16 000 mm、名義厚度18 mm,另一段筒體長16 420 mm、名義厚度16 mm。進行風載荷計算和地震作用的相關驗算。

3.2 分段方案對塔計算的影響

3.2.1整塔操作等效質量

塔式容器整塔操作質量按下面的公式計算:

m0=m01+m02+m03+m04+m05+ma+mc

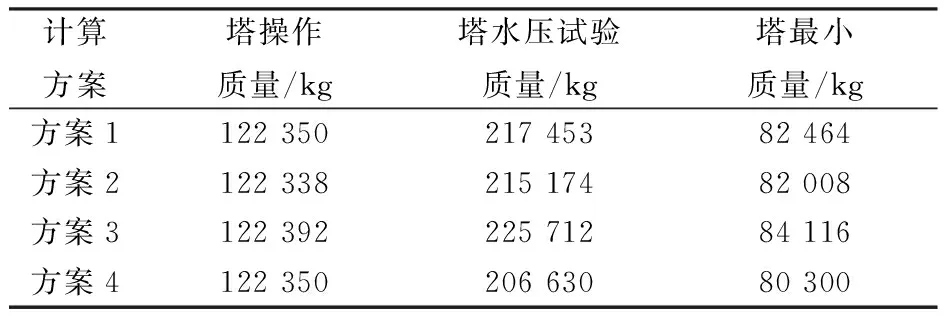

式中,m0為整塔操作質量,m01為塔的殼體和裙座質量,m02為塔的內件質量,m03為塔體保溫材料質量,m04為平臺、扶梯的質量,m05為操作時塔式容器內的介質質量,ma為人孔、接管、法蘭等附屬件的質量,mc為偏心質量,kg。統計得到的催化蒸餾塔整塔等效操作質量結果見表2。

表2 催化蒸餾塔整塔等效操作質量統計

由表2可以看出,4種質量等效方案的整塔操作質量中內件質量是相同的。方案4的塔水壓試驗質量和塔最小質量均最小,方案2的均最大。這是因為文獻[13]在對填料質量的統計中將填料的質量統計在塔操作時的內介質質量中,而塔盤的質量則統計在塔的內件質量中。在整塔質量統計中,水壓試驗質量統計包含了內件質量,在最小質量統計時包含了0.2倍內件質量數值的塔盤支撐圈和降液板質量,而沒有包含填料的質量。

文獻[13]中對于塔的自振周期、塔設備本體和裙座的地震計算、裙座對接焊縫應力校核計算,使用的質量均是塔的操作質量。在風載荷控制時,塔的地腳螺栓最大拉應力校核使用的是塔的最小質量,塔的基礎環板最大應力校核使用的是塔的水壓試驗質量。

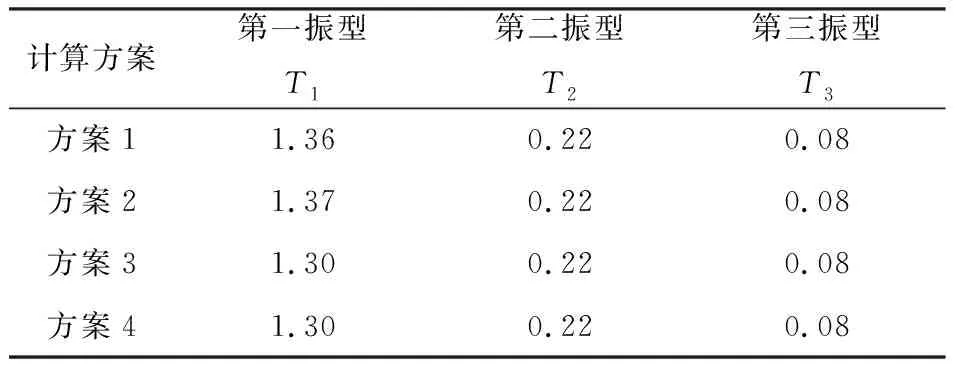

3.2.2塔自振周期計算

塔自振周期計算結果是塔地震載荷和風載荷計算的重要參數。按照NB/T 47041—2014,將直徑、材料、厚度沿高度變化的塔式容器視為一個多質點體系,影響塔自振周期計算結果的主要因素是多質點彈性體系的質量分布。以4種方案計算結果為填料參數和塔板參數輸入SW6軟件,計算的催化蒸餾塔自振周期見表3。

表3 基于不同方案的催化蒸餾塔自振周期 s

從表3可以看出,對于第一振型計算周期T1的計算,方案2更接近實際并且方案2計算自振周期偏保守,自振周期增大,風脈動增大系數也增大,計算段水平風力加大,因此計算風彎矩時也會偏保守。方案3將內件等效為2段不等間距塔板的計算結果和方案4將內件等效為整塊填料的計算結果相同,但是4種方案的計算誤差很微小。

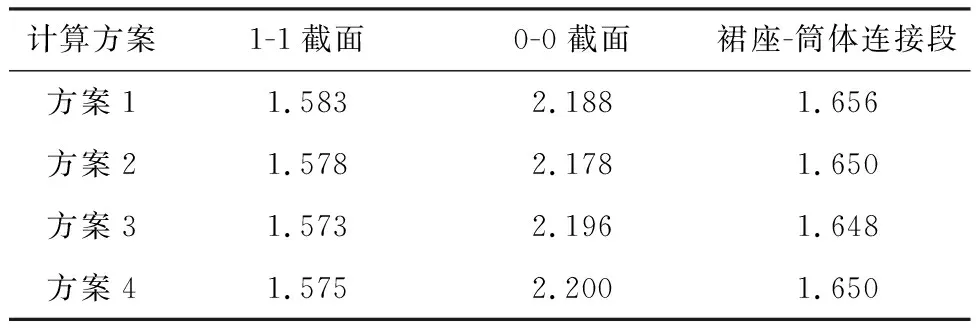

3.2.3塔截面地震力和彎矩計算

塔地震力的計算是將塔沿經向分解為多質點彈性體系,并求解多質點彈性體系在地震作用下,在質點i上所產生的慣性力。分析文獻[13]中水平地震力的計算公式(F=αηmg),可以看出塔的地震力計算影響因素是由任意高度分配的集中質量m和其地震影響系數α決定的。自振周期的變化會影響地震影響系數α的取值,也就直接影響到水平地震力的大小[15]。從地震影響系數曲線可以看出,上升區段地震影響系數隨著自振周期加大而增大,下滑階段則恰好相反。以4種方案的計算結果作為填料參數和塔板參數輸入SW6軟件,計算的催化蒸餾塔1-1截面、0-0截面以及裙座-筒體連接段的地震彎矩見表4。

表4 基于不同方案的催化蒸餾塔地震彎矩 ×109 N·mm

由表4可以看出,各截面地震彎矩的計算誤差均在小數點后的第2位,因此計算結果的差別十分微小。由于在本次計算中最大彎矩是由風彎矩控制的,故地震彎矩計算結果的差距并沒有影響最終計算結果。

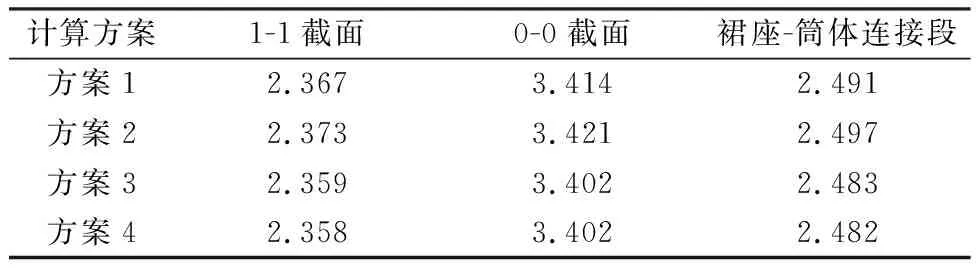

3.2.4塔截面最大彎矩計算

以4種方案計算結果為填料參數和塔板參數輸入SW6軟件,計算得到的催化蒸餾塔1-1截面、0-0截面及裙座-筒體連接段的最大彎矩見表5。

表5 基于不同方案的催化蒸餾塔截面最大彎矩 ×109 N·mm

由SW6計算軟件對于4個方案的計算結果可以看出,方案4與方案3計算的最大彎矩相同。方案2的最大彎矩略大于方案3。這是因為催化蒸餾塔各截面的最大彎矩是由風載荷控制的。自振周期T1的計算值越小,風彎矩計算值越大。

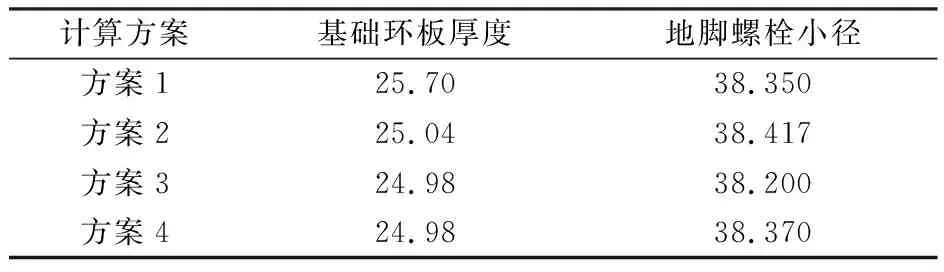

3.2.5塔裙座元件計算

以4種方案計算結果為填料參數和塔板參數輸入SW6軟件,計算得到的催化蒸餾塔裙座元件尺寸見表6。

表6 基于不同方案的催化蒸餾塔裙座元件尺寸 mm

由表6看出,4種方案的計算結果差別很小,方案2的地腳螺栓小徑計算結果相對于方案1略保守,方案1的基礎環板計算厚度略保守,這是由于塔的水壓試驗質量和塔最小質量統計值不同造成的。

4 結語

針對MTBE催化精餾塔的復雜內件結構,提供了4種內件的質量等效簡化方案。計算結果表明,4種方案統計出的塔的操作質量是相同的,但是塔的水壓試驗質量和塔最小質量略有不同。方案2的計算結果最接近方案1的計算結果,并且按照方案2計算的最大彎矩和地腳螺栓結果偏保守,在軟件輸入時也比較簡單。本次計算推薦使用方案2,基礎板需要取適當的余量。基于4種方案的自振周期和地震彎矩計算結果表明,SW6軟件給出的塔體分段可以滿足塔計算實際要求。對于內件結構復雜的塔,可以通過內件質量等效法進行簡化設計。